申请日2016.08.16

公开(公告)日2016.12.07

IPC分类号C02F11/12

摘要

本发明提出一种污泥空心桨干化机及其控制方法。本发明具有智能化的工作控制能力,以污泥浆多相态下的流体运动模型为基础,通过相关性参数检测,可以实时、精确地监测干化机腔体内的污泥浆流体状态,并对桨片转速、导热介质温度等参数进行控制,从而使污泥浆在干化机中受热脱水的时长适中,干化机出料的含水率稳定保持在适当水平。

摘要附图

权利要求书

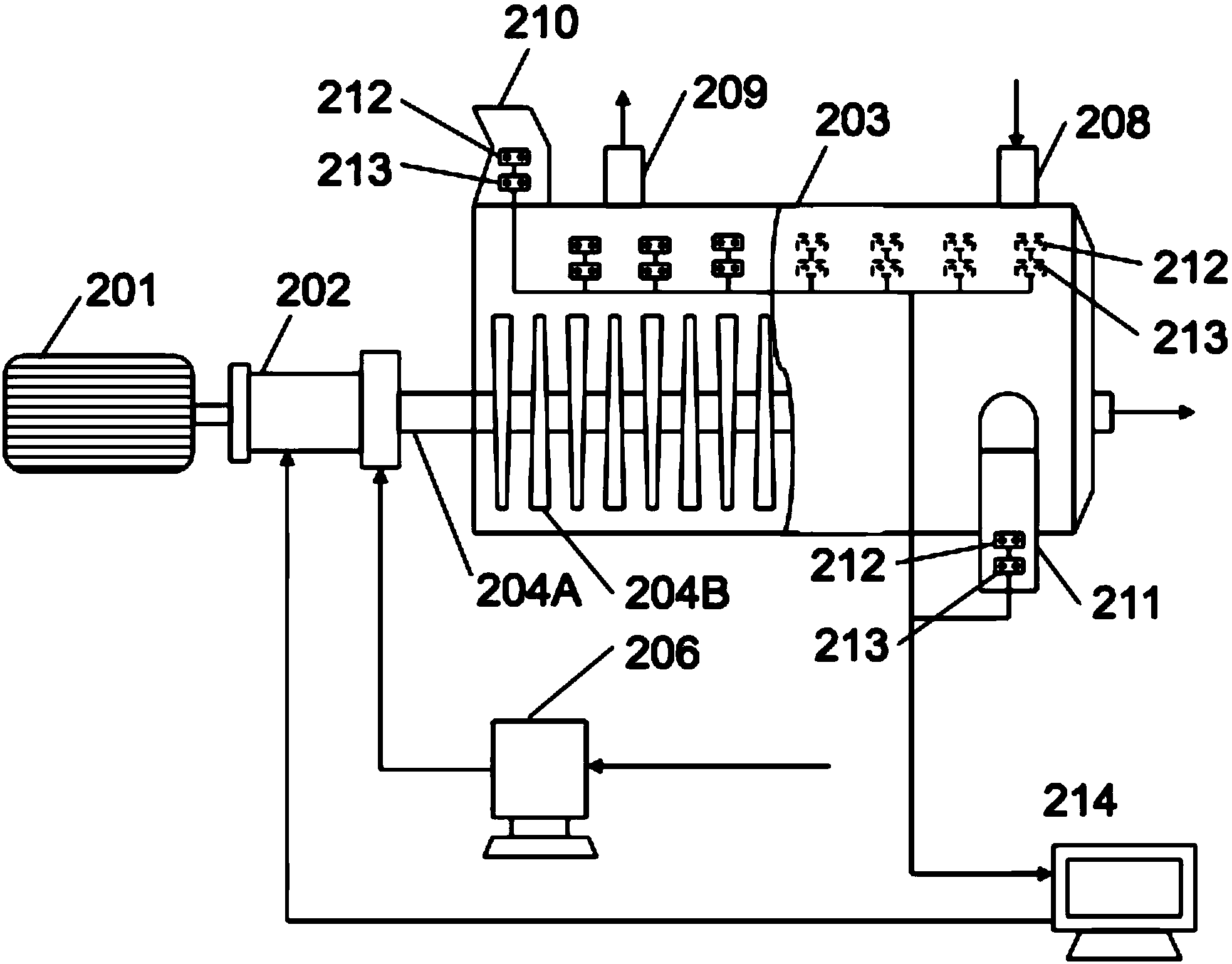

1.一种污泥空心桨干化机,其特征在于,包括:驱动马达、双轴输出可调速传动箱、热交换腔体、第一空心浆、第二空心浆、热介质输送泵、导热夹套、空气入口、蒸汽出口、入料口、出料口;

所述驱动马达用于为第一空心浆和第二空心浆绕空心桨轴转动提供驱动力;双轴输出可调速传动箱连接驱动马达的电机轴,并且具有两个转矩输出轴,两个转矩输出轴分别与第一空心浆和第二空心浆的空心桨轴连接,从而直接带动两个空心桨转动;该双轴输出可调速传动箱可以通过设置传动转速比而对两路转矩输出轴的转速分别独立进行调节,从而控制第一空心浆和第二空心浆的转速达到预定值;第一空心浆、第二空心浆的主体部分在热交换腔体内,第一空心浆和第二空心桨均包括空心桨轴和若干组桨片,桨片随着空心桨轴转动,从而起到搅拌污泥使其成为浆体;空心桨轴内流通由热介质输送泵输送的热交换介质,并且位于热交换腔体下方的导热夹套内也由热介质输送泵输送热交换介质;空气入口用于使空气进入热交换腔体内,带动水分脱除而产生的水蒸气自蒸汽出口排出;经初步机械脱水后具有较高含水率的污泥原料自入料口进入热交换腔体,并且从出料口出料;

并且,所述热交换腔体的各段设置测量点,在每个测量点处安装流速传感器和压力传感器,所述流速传感器用于测量该点的污泥浆流速,所述压力传感器用于检测污泥浆的压强;

所述污泥空心桨干化机还包括转速控制模块,用于从各个测量点的所述流速传感器和压力传感器获得各测量点的压强值与流速值,以及获得进入干化机的污泥原料的初始含水率以及污泥出料的最终含水率,并且,计算为了将所述最终含水率保持在期望值所对应的空心桨转速值,并且根据该空心桨转速值向所述双轴输出可调速传动箱输出转速控制信号,从而调节第一空心浆和第二空心浆至该空心桨转速值。

2.根据权利要求1所述的污泥空心桨干化机,其特征在于,所述转速控制模块以如下方式计算将所述最终含水率保持在期望值所对应的空心桨转速值:获得各测量点测得的污泥浆流速S1至Si,以及从各测量点获得压强P1至Pi;将各测量点测得的压强P1至Pi与预定的流体相划分压强区间进行比较,从而判断各测量点所属的流体相阶段;根据各测量点所属于的流体相阶段,计算污泥浆四个流体相阶段的区域长度L1、L2、L3、L4,L1至L4依次代表流体段、粘稠段、结块段和颗粒段的区间长度;并且根据各区间上测量点的流速,计算污泥浆在各流体相阶段的区域长度内的平均流速;进而,根据污泥浆四个流体相阶段的区域长度L1、L2、L3、L4和在每个区域长度上的平均流速SL1、SL2、SL3、SL4,计算污泥浆在干化机热交换腔体内的实际受热时间th:

th=L1/SL1+L2/SL2+L3/SL3+Lr/SL4;

根据对污泥原料实际抽样测得的初始含水率Xo,以及所述期望含水率Xw,计算脱水率Xo-Xw;

进而,按照下面的公式计算污泥浆在干化机的腔体内的受热时间:

Xo-Xw=h·tR·A

其中,tR为污泥浆在干化机内的期望受热时间;h为热交换系数;A为有效加热面积;

根据实际受热时间th与期望受热时间tR,进行空心桨转速的调节。

3.根据权利要求2所述的污泥空心桨干化机,其特征在于,所述有效加热面积A是腔体的总加热面积减去所述结块段所占的加热面积,利用腔体总长度减去结块段的区段长度后再乘以换算系数可以计算该有效加热面积A。

4.根据权利要求3所述的污泥空心桨干化机,其特征在于,所述转速控制模块每次将转速调节一个较小的步进值,进而根据调整该步进之后各测量点反馈的污泥浆流速值S1至Si以及压强P1至Pi,重新计算污泥浆四个流体相阶段的区域长度L1至L4和在每个区域长度上的平均流速SL1至SL4,从而重新计算污泥浆在干化机热交换腔体内的实际受热时间th;判断重新计算的实际受热时间是否达到了期望受热时间tR,若没有达到则继续将转速调整相应的步进值。

5.根据权利要求4所述的污泥空心桨干化机,其特征在于,在热交换腔体内每间隔0.5米设置一个测量点进行流速、压强参数的测量;并且,在入料口和出料口也分别设定一个测量点,分别用于测量污泥原料进入干化机的初始压强、速度,以及干化后出料的压强和速度。

6.一种污泥空心桨干化机的控制方法,其特征在于,包括:

在污泥空心桨干化机的热交换腔体的各段设置测量点,在每个测量点处安装流速传感器和压力传感器,通过所述流速传感器测量该点的污泥浆流速,通过所述压力传感器检测污泥浆的压强;

从各个测量点的所述流速传感器和压力传感器获得各测量点的压强值与流速值,获得进入干化机的污泥原料的初始含水率以及污泥出料的最终含水率,计算为了将所述最终含水率保持在期望值所对应的空心桨转速值,并且根据该空心桨转速值向污泥空心桨干化机的双轴输出可调速传动箱输出转速控制信号,从而调节第一空心浆和第二空心浆至该空心桨转速值。

7.根据权利要求6所述的污泥空心桨干化机的控制方法,其特征在于,以如下方式计算将所述最终含水率保持在期望值所对应的空心桨转速值:获得各测量点测得的污泥浆流速S1至Si,以及从各测量点获得压强P1至Pi;将各测量点测得的压强P1至Pi与预定的流体相划分压强区间进行比较,从而判断各测量点所属的流体相阶段;根据各测量点所属于的流体相阶段,计算污泥浆四个流体相阶段的区域长度L1、L2、L3、L4,L1至L4依次代表流体段、粘稠段、结块段和颗粒段的区间长度;并且根据各区间上测量点的流速,计算污泥浆在各流体相阶段的区域长度内的平均流速;进而,根据污泥浆四个流体相阶段的区域长度L1、L2、L3、L4和在每个区域长度上的平均流速SL1、SL2、SL3、SL4,计算污泥浆在干化机热交换腔体内的实际受热时间th:

th=L1/SL1+L2/SL2+L3/SL3+Lr/SL4;

根据对污泥原料实际抽样测得的初始含水率Xo,以及所述期望含水率Xw,计算脱水率Xo-Xw;

进而,按照下面的公式计算污泥浆在干化机的腔体内的受热时间:

Xo-Xw=h·tR·A

其中,tR为污泥浆在干化机内的期望受热时间;h为热交换系数;A为有效加热面积;

根据实际受热时间th与期望受热时间tR,进行空心桨转速的调节。

8.根据权利要求7所述的污泥空心桨干化机的控制方法,其特征在于,所述有效加热面积A是腔体的总加热面积减去所述结块段所占的加热面积,利用腔体总长度减去结块段的区段长度后再乘以换算系数可以计算该有效加热面积A。

9.根据权利要求8所述的污泥空心桨干化机的控制方法,其特征在于,空心桨转速的调节过程中,每次将转速调节一个较小的步进值,进而根据调整该步进之后各测量点反馈的污泥浆流速值S1至Si以及压强P1至Pi,重新计算污泥浆四个流体相阶段的区域长度L1至L4和在每个区域长度上的平均流速SL1至SL4,从而重新计算污泥浆在干化机热交换腔体内的实际受热时间th;判断重新计算的实际受热时间是否达到了期望受热时间tR,若没有达到则继续将转速调整相应的步进值。

10.根据权利要求9所述的污泥空心桨干化机的控制方法,其特征在于,在热交换腔体内每间隔0.5米设置一个测量点进行流速、压强参数的测量;并且,在入料口和出料口也分别设定一个测量点,分别用于测量污泥原料进入干化机的初始压强、速度,以及干化后出料的压强和速度。

说明书

一种污泥空心桨干化机及其控制方法

技术领域

本发明涉及污泥处理技术领域,尤其涉及一种污泥空心桨干化机及其控制方法。

背景技术

污泥是在工农业生产和城市生活当中形成的一种重要的污染产出物,在给水水源净化、生活污水排放处理、造纸、印染等工业废水处理、河道疏浚开挖和下水道清淤等活动中都会产生污泥。污泥中含有大量有害微生物、重金属和有机污染物,如果不加以妥善处置,会对自然环境和人民健康带来严重的负面影响。

污泥焚烧是使污泥中的可燃性物质在高温下产生燃烧,令其氧化分解,从而达到降低污泥容量、杀灭有害微生物、去除毒性以及充分利用能源的目的。污泥焚烧是目前在国外应用较为广泛和成熟的污泥高温处理技术,可以使污泥体积最小化,并且具有处理速度快,场地限制少、降低运输堆放成本、二次利用能源的优势。污泥焚烧技术在我国近年来也得到了长足的发展。

污泥焚烧包括污泥原料收集、机械脱水、污泥干化、焚烧、焚烧烟气处理、焚烧后废料处理、热量回收利用等环节。污泥干化是污泥焚烧当中必需的工艺步骤。污泥原料经过机械脱水处理后的含水率仍保持在80%左右,为了实现焚烧,就需要通过干化处理进一步将其含水率降低至40%-50%左右。

污泥干化过程主要是水分蒸发的过程,根据导热介质与污泥接触的方式,分为直接干化、间接干化。直接干化是以热空气或热烟气作为导热介质流过污泥的表面,通过直接接触向污泥传输热量。间接干化中,导热油等导热介质不与污泥产生直接接触,而是通过流经热交换器内部,将热量传输给热交换器外部的污泥,促使污泥水分蒸发。

空心桨片污泥干化机是一种实现污泥间接干化的设备。如图1所示,空心桨片污泥干化机的热交换器部分主要包括:交换器腔体、一组双杆的空心热轴、导热夹套、桨片。导热油作为导热介质,经电阻丝加热至160摄氏度以上后,流入空心热轴以及导热夹套;湿污泥由入料口进入交换器腔体,与空心热轴以及导热夹套接触,从而吸收由导热油传导的热量,促进湿污泥当中水分的蒸发;同时,空心热轴在电动机的驱动下转动,带动以空心热轴为轴心固定安装的桨片对污泥的搅动,搅动所起的作用包括:使污泥形成粘稠污泥浆、促使污泥浆 均匀受热、给污泥浆提供推动输送力从而使其运动至出料口。

污泥浆在空心桨干化机腔体内流动的主要动力来自于桨片的驱动,通过控制桨片的转速,可以调节污泥浆的流动速度,从而决定了污泥浆在干化机中的停留时间。当桨片转速加快时,污泥浆的流动速度加快,污泥浆中水分受热脱除的时长变短,因此污泥出料的含水率会上升。反之,桨片转速变慢,会造成污泥浆流动速度降低,一般会使污泥出料的含水率下降。但是,在污泥浆受热干化的过程中,靠近污泥颗粒表面的水分首先被脱除,因此形成表面的干燥界面,随着含水率不断下降,干燥界面不断向内收缩,污泥内部的水分向外扩散的阻力也会不断增大,并且污泥内的间隙水分、分子结合水分、毛细结合水分与污泥颗粒的结合强度也会加大,导致脱水难度增加;因此,如果桨片转速过低,污泥浆流动过缓而在干化机腔体的前段停滞时间过长,由于干燥界面的形成,则反而不利于污泥颗粒内部水分的扩散和脱除;而且,在流速过缓的情况下,污泥浆还容易粘结于热接触面上,不利于热量的传导和利用。另外,流速过低还影响出料效率、增加设备故障概率以及造成不必要的热量流失。可见,将空心桨干化机的桨片转速控制在一个合理区间,从而保持污泥浆的流速在合理范围内,是干化机工作性能最优化的一个重要方面。

但是,污泥浆在干化机腔体内的流动是一个非常复杂的过程,流体速度在腔体各部位上并不均一,依靠流速传感器测定的若干点的流速作为干化机转速控制的依据,其可靠性不高。而且,在受力和加热的多重作用下,污泥浆自身的流体性质呈现阶段性的相变,由于污泥浆自身状态的变化与其流动性和脱水性息息相关,不能仅以测定的流速作为控制依据,但对污泥浆本身状态的测量和表征都存在困难,这也就使得现有技术中缺少基于污泥浆的状态进行桨片转动的控制的技术解决方案。

发明内容

鉴于上述现有技术中存在的以上需要,本发明提出一种污泥空心桨干化机。本发明具有智能化的工作控制能力,以污泥浆多相态下的流体运动模型为基础,通过相关性参数检测,可以实时、精确地监测干化机腔体内的污泥浆流体状态,并对桨片转速、导热介质温度等参数进行控制,从而使污泥浆在干化机中受热脱水的时长适中,干化机出料的含水率稳定保持在适当水平。

本发明提供了一种污泥空心桨干化机,其特征在于,包括:驱动马达、双轴输出可调速传动箱、热交换腔体、第一空心浆、第二空心浆、热介质输送泵、导热夹套、空气入口、蒸汽出口、入料口、出料口;

所述驱动马达用于为第一空心浆和第二空心浆绕空心桨轴转动提供驱动力;双轴输出可调速传动箱连接驱动马达的电机轴,并且具有两个转矩输出轴,两个转矩输出轴分别与第一空心浆和第二空心浆的空心桨轴连接,从而直接带动两个空心桨转动;该双轴输出可调速传动箱可以通过设置传动转速比而对两路转矩输出轴的转速分别独立进行调节,从而控制第一空心浆和第二空心浆的转速达到预定值;第一空心浆、第二空心浆的主体部分在热交换腔体内,第一空心浆和第二空心桨均包括空心桨轴和若干组桨片,桨片随着空心桨轴转动,从而起到搅拌污泥使其成为浆体;空心桨轴内流通由热介质输送泵输送的热交换介质,并且位于热交换腔体下方的导热夹套内也由热介质输送泵输送热交换介质;空气入口用于使空气进入热交换腔体内,带动水分脱除而产生的水蒸气自蒸汽出口排出;经初步机械脱水后具有较高含水率的污泥原料自入料口进入热交换腔体,并且从出料口出料;

并且,所述热交换腔体的各段设置测量点,在每个测量点处安装流速传感器和压力传感器,所述流速传感器用于测量该点的污泥浆流速,所述压力传感器用于检测污泥浆的压强;

所述污泥空心桨干化机还包括转速控制模块,用于从各个测量点的所述流速传感器和压力传感器获得各测量点的压强值与流速值,以及获得进入干化机的污泥原料的初始含水率以及污泥出料的最终含水率,并且,计算为了将所述最终含水率保持在期望值所对应的空心桨转速值,并且根据该空心桨转速值向所述双轴输出可调速传动箱输出转速控制信号,从而调节第一空心浆和第二空心浆至该空心桨转速值。

优选的是,所述转速控制模块以如下方式计算将所述最终含水率保持在期望值所对应的空心桨转速值:获得各测量点测得的污泥浆流速S1至Si,以及从各测量点获得压强P1至Pi;将各测量点测得的压强P1至Pi与预定的流体相划分压强区间进行比较,从而判断各测量点所属的流体相阶段;根据各测量点所属于的流体相阶段,计算污泥浆四个流体相阶段的区域长度L1、L2、L3、L4,L1至L4依次代表流体段、粘稠段、结块段和颗粒段的区间长度;并且根据各区间上测量点的流速,计算污泥浆在各流体相阶段的区域长度内的平均流速;进而,根据污泥浆四个流体相阶段的区域长度L1、L2、L3、L4和在每个区域长度上的平均流速SL1、SL2、SL3、SL4,计算污泥浆在干化机热交换腔体内的实际受热时间th:

th=L1/SL1+L2/SL2+L3/SL3+Lr/SL4;

根据对污泥原料实际抽样测得的初始含水率Xo,以及所述期望含水率Xw,计算脱水率Xo-Xw;

进而,按照下面的公式计算污泥浆在干化机的腔体内的受热时间:

Xo-Xw=h·tR·A

其中,tR为污泥浆在干化机内的期望受热时间;h为热交换系数;A为有效加热面积;

根据实际受热时间th与期望受热时间tR,进行空心桨转速的调节。

优选的是,所述有效加热面积A是腔体的总加热面积减去所述结块段所占的加热面积,利用腔体总长度减去结块段的区段长度后再乘以换算系数可以计算该有效加热面积A。

优选的是,所述转速控制模块每次将转速调节一个较小的步进值,进而根据调整该步进之后各测量点反馈的污泥浆流速值S1至Si以及压强P1至Pi,重新计算污泥浆四个流体相阶段的区域长度L1至L4和在每个区域长度上的平均流速SL1至SL4,从而重新计算污泥浆在干化机热交换腔体内的实际受热时间th;判断重新计算的实际受热时间是否达到了期望受热时间tR,若没有达到则继续将转速调整相应的步进值。

优选的是,在热交换腔体内每间隔0.5米设置一个测量点进行流速、压强参数的测量;并且,在入料口和出料口也分别设定一个测量点,分别用于测量污泥原料进入干化机的初始压强、速度,以及干化后出料的压强和速度。

本发明进而提供了一种污泥空心桨干化机的控制方法,其特征在于,包括:

在污泥空心桨干化机的热交换腔体的各段设置测量点,在每个测量点处安装流速传感器和压力传感器,通过所述流速传感器测量该点的污泥浆流速,通过所述压力传感器检测污泥浆的压强;

从各个测量点的所述流速传感器和压力传感器获得各测量点的压强值与流速值,获得进入干化机的污泥原料的初始含水率以及污泥出料的最终含水率,计算为了将所述最终含水率保持在期望值所对应的空心桨转速值,并且根据该空心桨转速值向污泥空心桨干化机的双轴输出可调速传动箱输出转速控制信号,从而调节第一空心浆和第二空心浆至该空心桨转速值。

优选的是,以如下方式计算将所述最终含水率保持在期望值所对应的空心桨转速值:获得各测量点测得的污泥浆流速S1至Si,以及从各测量点获得压强P1至Pi;将各测量点测得的 压强P1至Pi与预定的流体相划分压强区间进行比较,从而判断各测量点所属的流体相阶段;根据各测量点所属于的流体相阶段,计算污泥浆四个流体相阶段的区域长度L1、L2、L3、L4,L1至L4依次代表流体段、粘稠段、结块段和颗粒段的区间长度;并且根据各区间上测量点的流速,计算污泥浆在各流体相阶段的区域长度内的平均流速;进而,根据污泥浆四个流体相阶段的区域长度L1、L2、L3、L4和在每个区域长度上的平均流速SL1、SL2、SL3、SL4,计算污泥浆在干化机热交换腔体内的实际受热时间th:

th=L1/SL1+L2/SL2+L3/SL3+Lr/SL4;

根据对污泥原料实际抽样测得的初始含水率Xo,以及所述期望含水率Xw,计算脱水率Xo-Xw;

进而,按照下面的公式计算污泥浆在干化机的腔体内的受热时间:

Xo-Xw=h·tR·A

其中,tR为污泥浆在干化机内的期望受热时间;h为热交换系数;A为有效加热面积;

根据实际受热时间th与期望受热时间tR,进行空心桨转速的调节。

优选的是,所述有效加热面积A是腔体的总加热面积减去所述结块段所占的加热面积,利用腔体总长度减去结块段的区段长度后再乘以换算系数可以计算该有效加热面积A。

优选的是,空心桨转速的调节过程中,每次将转速调节一个较小的步进值,进而根据调整该步进之后各测量点反馈的污泥浆流速值S1至Si以及压强P1至Pi,重新计算污泥浆四个流体相阶段的区域长度L1至L4和在每个区域长度上的平均流速SL1至SL4,从而重新计算污泥浆在干化机热交换腔体内的实际受热时间th;判断重新计算的实际受热时间是否达到了期望受热时间tR,若没有达到则继续将转速调整相应的步进值。

优选的是,在热交换腔体内每间隔0.5米设置一个测量点进行流速、压强参数的测量;并且,在入料口和出料口也分别设定一个测量点,分别用于测量污泥原料进入干化机的初始压强、速度,以及干化后出料的压强和速度。

可见,本发明以测量点检测为基础,根据污泥浆在空心浆式污泥干化机中的流体相变化 规律,基于污泥浆流体状态进行了其整体流速的估算,从而为空心桨干化机的桨片转速、导热介质温度等参数的精确定量控制提供了依据,能够有效保证干化后污泥出料的含水率达到期望的水平。