申请日2016.06.15

公开(公告)日2016.09.21

IPC分类号C02F9/04; C02F101/16; C02F101/20

摘要

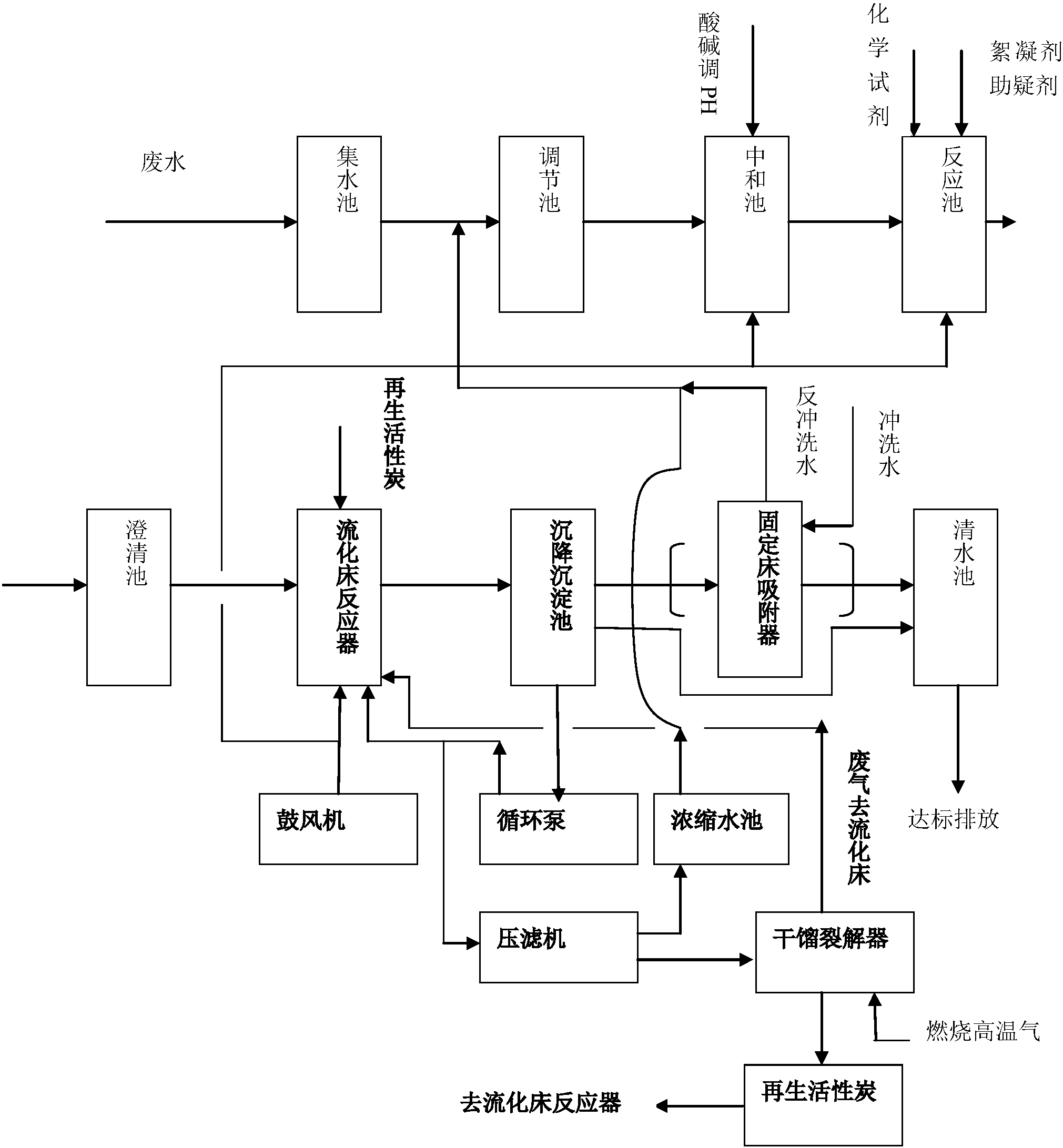

本发明公开了一种流化床吸附‑氧化治理工业废水的装置及治理废水的方法。流化床吸附‑氧化治理工业废水的装置,包括物化处理装置、流化床处理装置和清水池;流化床处理装置包括流化床反应器、鼓风机、微孔曝气器、空气分布器、沉降沉淀池、循环泵、压滤机、干馏裂解器和浓缩水池。本发明流化床吸附‑氧化治理工业废水的装置结构简单、成本低廉,可高效(80‑98%)低成本运行、达标排放;利用本申请装置治理废水,与现有方法相比,明显提高了杂质的去除率、降低了资源消耗、提高了循环经济性、无二次污染全系统近零排放、减少了占地面积(比传统生化处理节约土地60‑90%)、提高了处理效率。

权利要求书

1.一种流化床吸附-氧化治理工业废水的装置,其特征在于:包括物化处理装置、流化床处理装置和清水池;流化床处理装置包括流化床反应器、废水进料泵、流化介质进料泵、混合加料器、水分布器、鼓风机、微孔曝气器、空气分布器、沉降沉淀池、循环泵、压滤机、干馏裂解器和浓缩水池;

鼓风机、空气分布器和微孔曝气器依次顺序连通,微孔曝气器设在空气分布器的正上方,空气分布器和微孔曝气器均设置在流化床反应器内,鼓风机设在流化床反应器外;

废水进料泵和流化介质进料泵通过管路汇入混合加料器,混合加料器与水分布器连通,水分布器设在流化床反应器内、且位于微孔曝气器的正上方;

流化床反应器、沉降沉淀池、循环泵和流化床反应器依次循环连通,其中,循环泵通过流化介质进料泵与流化床反应器连通;

流化床反应器、沉降沉淀池、循环泵、压滤机、干馏裂解器和流化床反应器依次循环连通,其中,干馏裂解器通过流化介质进料泵与流化床反应器连通;

压滤机、浓缩水池和物化处理装置依次顺序连通;

物化处理装置、流化床反应器、沉降沉淀池和清水池依次顺序连通,其中,物化处理装置通过废水进料泵与流化床反应器连通。

2.如权利要求1所述的流化床吸附-氧化治理工业废水的装置,其特征在于:流化床反应器内顶部设有溢流堰,溢流堰的外围设有溢流槽,溢流槽的底部设有出水管,溢流堰为齿形溢流堰;其中,流化床反应器通过出水管与沉降沉淀池连通;在流化床反应器内、溢流堰和水分布器之间还设有一层以上的水再分布器,水再分布器为网格结构,网格为50mm×50mm的方格,水再分布器通过三角支撑固定在流化床反应器本体内壁上。

3.如权利要求1或2所述的流化床吸附-氧化治理工业废水的装置,其特征在于:沉降沉淀池出水口有过滤器。

4.如权利要求1或2所述的流化床吸附-氧化治理工业废水的装置,其特征在于:流化床反应器内的流化介质为粉末活性炭。

5.如权利要求1或2所述的流化床吸附-氧化治理工业废水的装置,其特征在于:还包括固定床吸附器,沉降沉淀池、固定床吸附器和清水池依次顺序连通,固定床吸附器还与物化处理装置连通。

6.如权利要求1或2所述的流化床吸附-氧化治理工业废水的装置,其特征在于:物化处理装置包括顺序相接的集水池、调节池、中和池、反应池和澄清池,其中,澄清池与流化床反应器通过废水进料泵相接。

7.利用权利要求1-6任意一项所述流化床吸附-氧化治理工业废水的装置治理工业废水的方法:包括如下步骤:

A、流化介质和经物化处理装置处理后的废水分别由流化介质进料泵和废水进料泵泵入,在混合加料器中混合后进入水分布器;鼓风机送风依次经空气分布器和微孔曝气器后,最后以微气泡的形式为从水分布器出来的流化介质提供动力,微气泡带动流化介质在流化床内自下而上湍流流化,从而起到净化水的目的;

B、自流化床反应器顶部出来的水自流进入沉降沉淀池;

C、沉降沉淀池中的上层清液进入清水池;沉降沉淀池中下层沉降的流化介质,若未达吸附饱和,则由循环泵泵入流化床反应器循环使用,若达吸附饱和时,则由循环泵泵入压滤机压滤,所得滤液进入浓缩水池重力浓缩后上层液体进入物化处理装置循环处理,所得滤饼进入干馏裂解器再生,再生后的流化介质进入流化床分液器循环使用,干馏裂解器产生的废气进入流化床进行吸附处理或混合空气与燃料燃烧。

8.如权利要求7所述的方法,其特征在于:步骤C中沉降沉淀池中的上层清液经沉降沉淀池中的过滤器过滤后进入清水池;浓缩池中的下层沉淀物循环进入压滤机压滤。

9.如权利要求7所述的方法,其特征在于:步骤C中沉降沉淀池中的上层清液经沉降沉淀池中的过滤器过滤后进入固定床吸附器,然后再进入清水池。

10.如权利要求6-8任意一项所述的方法,其特征在于:步骤C中未达吸附饱和的流化介质,部分由循环泵泵入流化床反应器循环使用,余量与达吸附饱和的流化介质共同由循环泵泵入压滤机压滤,进行后续再生处理;流化床反应器内的流化介质为粉末活性炭,粉末活性炭在废水中的质量浓度为2-15%;干馏裂解器中的裂解温度为650-850℃。

说明书

一种流化床吸附-氧化治理工业废水的装置及治理废水的方法

技术领域

本发明涉及一种流化床吸附-氧化治理工业废水的装置及治理废水的方法,属于废水治理领域。

背景技术

工业废水是指工业生产过程中产生的废水、污水和废液,其中含有随水流失的工业生产用料、中间产物、终端产品以及生产过程中产生的污染物。随着工业的迅速发展,废水的种类和数量迅猛增加,对水体的污染也日趋广泛和严重,威胁人类的健康和安全。含重金属的有机废水是工业废水中最难处理废水之一,含重金属的有机废水中的污染物主要包括各种烃类、硝基类、醇类、醛类、酸类、酮类、氰化物以及重金属等。目前对含重金属的有机废水的处理存在工艺复杂、投资成本高、占地面积大、处理效率低等缺陷。

发明内容

为了解决现有技术中工业废水治理难以达标、处理效率低、工艺复杂、操作运行成本高、占地面积大等缺点,本发明提供一种流化床吸附-氧化治理工业废水的装置及治理废水的方法。

为解决上述技术问题,本发明所的技术方案如下:

一种流化床吸附-氧化治理工业废水的装置,包括物化处理装置、流化床处理装置和清水池;流化床处理装置包括流化床反应器、废水进料泵、流化介质进料泵、混合加料器、水分布器、鼓风机、微孔曝气器、空气分布器、沉降沉淀池、循环泵、压滤机、干馏裂解器和浓缩水池;

鼓风机、空气分布器和微孔曝气器依次顺序连通,微孔曝气器设在空气分布器的正上方,空气分布器和微孔曝气器均设置在流化床反应器内,鼓风机设在流化床反应器外;

废水进料泵和流化介质进料泵通过管路汇入混合加料器,混合加料器与水分布器连通,水分布器设在流化床反应器内、且位于微孔曝气器的正上方;

流化床反应器、沉降沉淀池、循环泵和流化床反应器依次循环连通,其中,循环泵通过流化介质进料泵与流化床反应器连通;

流化床反应器、沉降沉淀池、循环泵、压滤机、干馏裂解器和流化床反应器依次循环连通,其中,干馏裂解器通过流化介质进料泵与流化床反应器连通;

压滤机、浓缩水池和物化处理装置依次顺序连通;

物化处理装置、流化床反应器、沉降沉淀池和清水池依次顺序连通,其中,物化处理装置通过废水进料泵与流化床反应器连通。

本申请所涉及的各装置除特别说明之外,均可使用现有技术中已有的装置,本申请的创新点在于将这些装置按照本申请特定方式连接,从而实现了废水的高效处理。本申请中的连通或相接为通过管路连通或相接,可在管路上根据需要设置泵、阀等。循环泵通过流化介质进料泵与流化床反应器连通,指循环泵出来的物料先进入流化介质进料泵进入混合加料器后进入流化床反应器。

上述物化处理装置可目前常规的处理方法,如除油、酸碱中和、铁碳氧化还原反应/芬顿试剂氧化反应等多种化学方法、自然或化学沉淀(加絮凝剂、助凝剂等)等。本申请的核心为:废水经物化处理装置后泵入流化床反应器,在流化床反应器内与循环流化介质混合,在流化床反应器内废水中的杂质(如COD、重金属等)被流化介质吸附或在流化介质表面发生氧化反应作用,此二协同作用在流化介质流化过程中全周期发生。

废水和流化介质分别由废水进料泵和流化介质进料泵泵入,在混合加料器中混合后进入水分布器;鼓风机提供压缩空气,压缩空气再经管路系统经空气分布器进入微孔曝气器,出微孔曝气器的微气泡吸附在流化介质上,为流化介质提供动力,微气泡带动流化介质在流化床内自下而上湍流流化,吸附-氧化了废水中杂质的流化介质(固相)和水相(液相)由流化床上溢流堰流出。

流化床反应器、沉降沉淀池、循环泵和流化床反应器依次循环连通,形成了流化介质的再生循环利用,当沉降沉淀池内的流化介质未达到饱和时,直接循环进入流化床反应器进行循环使用。

流化床反应器、沉降沉淀池、循环泵、压滤机、干馏裂解器和流化床反应器依次循环连通,形成了流化介质的再生循环利用,当沉降沉淀池内的流化介质达到饱和时,经压滤机和干馏裂解器再生后循环进入流化床反应器进行循环使用。

压滤机、浓缩水池和物化处理装置依次顺序连通,对流化介质再生所生成的废水回收净化。

物化处理装置、流化床反应器、沉降沉淀池和清水池依次顺序连通,对废水实现了有效的处理。

现有的工业废水治理方法为:集水池(调节池)-中和池-物化反应器-澄清池--厌氧反应器(或水解反应器)-生化反应器(好氧曝气池)--二级物化深度处理-排放。不仅占地面积大,而且成本高、处理效率低。

利用本申请装置治理废水,与现有方法相比,明显提高了杂质的去除率、降低了资源消耗、提高了循环经济性、无二次污染全系统近零排放、减少了占地面积(比传统生化处理节约土地60-90%)、提高了处理效率,本申请装置结构简单、成本低廉,可高效(80-98%)低成本运行、达标排放。

流化床反应器内顶部设有溢流堰,溢流堰的外围设有溢流槽,溢流槽的底部设有出水管,溢流堰优选为齿形溢流堰;其中,流化床反应器通过出水管与沉降沉淀池连通;在流化床反应器内、溢流堰和水分布器之间还设有一层以上的水再分布器,相邻两层水再分布器之间的间距为2~3m,水再分布器为网格结构,网格为50mm×50mm的方格,水再分布器通过三角支撑固定在流化床反应器本体内壁上。优选,水再分布器有1-3层。流化床反应器的底部设有排污孔,排污孔位于空气分布器的正下方。

为了进一步提高处理效率,水分布器安放于微孔曝气器正上方30-50cm处;水分布器为穿孔结构,孔径5-12mm,孔口垂直朝下。

本申请上、下、底部、顶部为流化床反应器正常使用的相对位置,从上到下的方向与从顶部到底部的方向一致。

出流化床的处理水经齿形溢流堰流出,通过出水管自流进入沉降沉淀池,在沉降沉淀池进行固液分离,沉降沉淀池底部沉降的粉末活性炭由循环泵抽出,在粉末活性炭末达吸咐饱和时,通过流化介质进料泵循环进入流化床进行如上所述下一循环周期。

为了进一步提高治理效果,优选,沉降沉淀池出水口有过滤器。沉降沉淀池上设有进水口和出水口。

出流化床反应器的处理水自流进入沉降沉淀池,在此,进行固液分离,经一定沉降时间后,清水从沉降沉淀池上部溢流堰流出,经过滤器过滤掉少量漂浮粉末活性炭后,清水可自流入清水池(达标排放)。

为了保证废水治理效果,同时保证再生效果,降低治理成本,优选,流化床反应器内的流化介质为粉末活性炭。

出微孔曝气器的微气泡吸附在粉末活性炭上,气泡带动流化介质粉末活性炭在流化床内自下而上湍流流化,吸附了废水中杂质的粉末活性炭(固相)和水相(液相)由流化床反应器的溢流堰流出进入沉降沉淀池。

在流化床反应器内废水中的杂质(如COD、重金属等)被粉末活性炭吸附或在粉末活性炭表面发生氧化反应作用。吸附作用:废水中的杂质经与活性炭作用后,由于活性炭的比表面积巨大,通常每克达约1000平方米左右,废水中的杂质被活性炭吸附,活性炭对杂质的物理吸附较明显,从而使废水中的杂质得到较髙的去除率,达到去除废水中的杂质目的;氧化作用:此过程较复杂,由于废水中的污染因子成千上万种,其氧化方式各式各样。

申请人经研究发现,流化动力微气泡(空气)中含有氧气(O2),氧气被吸附在流化介质粉末活性炭上,出微孔曝气器的微气泡的直径可达微米级,使得单位体积内氧含量在流化床反应器内急剧升高,从而使得吸附在流化介质上的杂质与氧发生化学氧化分解反应,使难分解的化合物氧化分解形成小分子的化合物、二氧化碳和水,从而达到去除废水中的杂质目的。

申请人经研究还发现,常温常压下,通常水中溶解氧的饱和浓度为6-9mg/L水,一般为2-3mg/L水,而当粉末活性炭同时与废水和空气接触时,活性炭上吸附废水中杂质的同时,微气泡中的氧就会同时吸附在活性炭表面,当水中流化介质质量浓度为1-10%时,其吸附氧浓度高达1-12g/L水,其氧浓度比常规水中浓度高千倍左右,具氧化性,同时氧化学吸附在活性炭表面上,形成过氧化物和羟基官能团,与其它官能团一道构成活性表面,更好的吸附水中的杂质。

流化床反应器中的流化介质大部分来源于再生回收的粉末活性炭,小部分自然损耗另外补充。

为了达到更好的废水治理效果,流化床吸附-氧化治理工业废水的装置,还包括固定床吸附器,沉降沉淀池、固定床吸附器和清水池依次顺序连通,固定床吸附器还与物化处理装置连通。

出流化床反应器的处理水自流进入沉降沉淀池,在此,进行固液分离,经一定沉降时间后,清水从沉降沉淀池上部溢流堰流出,经过滤器滤掉少量漂浮粉末活性炭后,清水可自流入清水池(达标排放),或泵入固定床吸附器作进一步深度处理后,流入清水池,这样可确保出水水质更稳定和更高质量的治理效果。固定床吸附器产生的废液进入物化处理装置循环处理。

为了进一步保证废水治理效果,物化处理装置包括顺序相接的集水池、调节池、中和池、反应池和澄清池,其中,澄清池通过废水进料泵流化床反应器相接。

利用上述流化床吸附-氧化治理工业废水的装置治理工业废水的方法:包括如下步骤:

A、流化介质和经物化处理装置处理后的废水分别由流化介质进料泵和废水进料泵泵入,在混合加料器中混合后进入水分布器;鼓风机送风依次经空气分布器和微孔曝气器后,最后以微气泡的形式为从水分布器出来的流化介质提供动力,微气泡带动流化介质在流化床内自下而上湍流流化,从而起到净化水的目的;

B、自流化床反应器顶部出来的水自流进入沉降沉淀池;

C、沉降沉淀池中的上层清液进入清水池;沉降沉淀池中下层沉降的流化介质,若未达吸附饱和,则由循环泵泵入流化床反应器循环使用,若达吸附饱和时,则由循环泵泵入压滤机压滤,所得滤液进入浓缩水池重力浓缩后上层液体进入物化处理装置循环处理,所得滤饼进入干馏裂解器再生,再生后的流化介质进入流化床分液器循环使用,干馏裂解器产生的废气进入流化床进行吸附处理或混合空气与燃料燃烧。

上述混合空气与燃料燃烧可以消除废气的二次污染,同时,废气中的可然物(如H2、小分子有机化合物等)提供一定的热值。

废水治理时,要实时向流化床分液器中补充抽出量相当的循环使用的流化介质或再生后的流化介质,不足部分由新鲜流化介质补充,即要保证流化床反应器内流化介质的量。

申请人经研究发现:在沉降沉淀池内沉降的粉末活性炭,由于在沉降过程中不再补充空气,活性炭吸附的氧含量不断释放和减少,其过程与厌氧和水解过程原理相似,仍在对吸附在其表面上的杂质起净化作用,直至被抽出。

本申请流化介质的热再生是本工艺不可或缺的部分,主要目的是减少流化介质的使用量,减少吨水处理成本,热再生可消除流化介质所吸附的COD,达到无害化的目的,使废水中的COD最终转化为碳、H2和CO2。

为了进一步提高废水治理效果,优选,步骤C中沉降沉淀池中的上层清液经沉降沉淀池中的过滤器过滤后进入清水池;浓缩池中的下层沉淀物循环进入压滤机压滤。

为了更进一步提高废水治理效果,优选,步骤C中沉降沉淀池中的上层清液经沉降沉淀池中的过滤器过滤后进入固定床吸附器,然后再进入清水池。

作为本申请的另一种方案,上述步骤C中未达吸附饱和的流化介质,部分由循环泵泵入流化床反应器循环使用,余量与达吸附饱和的流化介质共同由循环泵泵入压滤机压滤,进行后续处理。

同时也要保证流化床分液器内的流化介质的量恒定,不足部分由再生的流化介质或新鲜的流化介质补充。

为了在保证废水治理效果的同时,降低成本,优选,流化床反应器内的流化介质为粉末活性炭,粉末活性炭在废水中的质量浓度为2-15%;干馏裂解器中的裂解温度为650-850℃。

干馏裂解器中粉末活性炭中COD经650-850℃热裂解和干馏彻底分解为无害化碳、H2和CO2,从而将COD彻底去除,使废粉末活性炭得到再生,恢复原来的吸附性能和指标,避免废粉末活性炭作为危险固废,使资源循环利用,极大地降低操作运行成本。

在粉末活性炭的热再生过程中会产生少部分废气(绝大部分热裂解分解为碳、H2和CO2),废气经引出后二种处理方式:1:视热再生所用燃料而定,如热再生使用天燃气,引出的废气经混合空气进入热再生炉与燃料混合进行燃烧,以去除废气的危害;2:将引出的废气通入本发明的流化床反应器内,经流化床水吸收和活性炭吸附和氧化,达到去除的目的。

申请中BOD为生化需氧量,COD化学需氧量,TCOD总化学需氧量。

本发明未提及的技术均参照现有技术。

本发明流化床吸附-氧化治理工业废水的装置结构简单、成本低廉,可高效(80-98%)低成本运行、达标排放;利用本申请装置治理废水,与现有方法相比,明显提高了杂质的去除率、降低了资源消耗、提高了循环经济性、无二次污染全系统近零排放、减少了占地面积(比传统生化处理节约土地60-90%)、提高了处理效率。