申请日2014.11.06

公开(公告)日2015.03.04

IPC分类号C02F1/02; C01D5/00; C01D3/04; C02F1/06

摘要

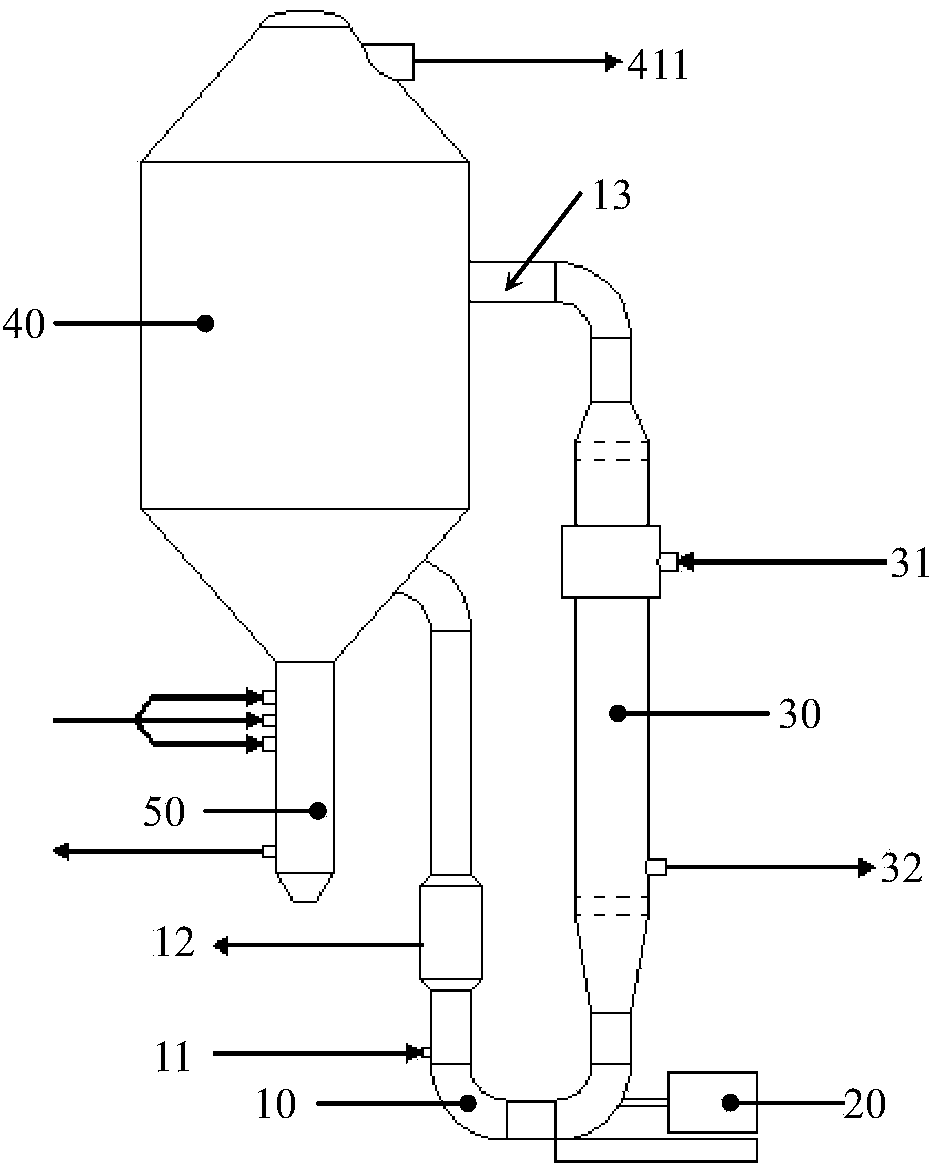

本发明提供一种从高盐有机废水中选择性提取盐分的方法,其包括:①加热待处理废水,使其处于过热状态;②使步骤①所得到的过热废水由循环水入口进入闪蒸罐内进行闪蒸;闪蒸所得到的废水由循环水出口进入循环管道并重复步骤①,而结晶盐粒则进入盐洗涤腿;③由盐洗涤腿的上部入水口向下喷入待处理废水,对结晶盐粒进行清洗;④由盐洗涤腿的中部入水口喷入待处理废水,使至少一部分被清洗后的结晶盐粒作离心运动并由盐洗涤腿的排盐口排出;⑤分离由排盐口排出的结晶盐粒和废水。该方法能够在结晶盐粒与废水混合的状态下对结晶盐粒进行多次洗涤,废水处理效率高、成本低,所得到的结晶盐粒纯度高。

权利要求书

1.一种从高盐有机废水中选择性提取盐分的方法,包括:

①加热待处理废水,使其处于过热状态;

②使步骤①所得到的过热废水由循环水入口进入闪蒸罐内进行闪蒸;闪蒸 所得到的废水由循环水出口进入循环管道并重复步骤①,而结晶盐粒则进入盐 洗涤腿;

③由所述盐洗涤腿的上部入水口向下喷入待处理废水,对结晶盐粒进行清 洗;

④由所述盐洗涤腿的中部入水口喷入待处理废水,使至少一部分被清洗后 的结晶盐粒作离心运动并由所述盐洗涤腿的排盐口排出;

⑤分离由所述排盐口排出的结晶盐粒和废水。

2.如权利要求1所述的方法,其还包括利用由所述盐洗涤腿的底部入水口 喷入的待处理废水使运动至所述盐洗涤腿底部的结晶盐粒向上运动。

3.如权利要求1所述的方法,其还包括首先对废水进行浓缩的步骤。

4.如权利要求1所述的方法,其中,在步骤②中,至少一部分过热废水由 第二循环水入口进入所述闪蒸罐的底部和/或所述盐洗涤腿的顶部,而其余过热 废水则由位于所述第二循环水入口之上的第一循环水入口进入所述闪蒸罐内。

5.如权利要求4所述的方法,其中,5-15%体积的过热废水由所述第二循 环水入口进入所述闪蒸罐的底部和/或所述盐洗涤腿的顶部,85-95%体积的过热 废水由所述第一循环水入口进入所述闪蒸罐内。

6.如权利要求4所述的方法,其中,在所述第一循环水入口和所述循环水 出口之间设置阻挡二者直接相对的再循环挡板。

7.如权利要求1所述的方法,其中,提取盐分后所得到的废水母液由设置 在所述循环管道上的母液排放通道排出,所述母液排放通道具有母液入口和母 液出口,所述母液入口位于所述母液出口的下方。

8.如权利要求1所述的方法,其中,所述盐洗涤腿内的上部设置有沿所述 盐洗涤腿的纵向延伸的引流件,结晶盐粒沿所述引流件的外周壁和所述盐洗涤 腿的内周壁所限定出的环形流体通道向下运动。

9.如权利要求1所述的方法,其中,废水沿所述盐洗涤腿内壁的切线方向 由所述中部入水口进入所述盐洗涤腿内。

10.如权利要求1所述的方法,其中,所述循环水入口的入水方向朝下, 且位于所述闪蒸罐的纵向轴线上。

说明书

从高盐有机废水中选择性提取盐分的方法

技术领域

本发明涉及一种含盐有机废水的处理方法;更具体地讲,本发明涉及一种 从高盐有机废水中选择性提取盐分的方法。

背景技术

在各种大型工业生产中,如石油炼化、煤化工、电力、精细化工、印染及 制药等,会产生大量的含盐有机废水。由于我国是水资源极度匮乏的国家,通 常这些废水会被要求回用,但这些废水在被回用后,会产生少量的高盐有机废 水,废水中主要含有各种无机盐分和有机物等污染物。由于这些高盐废水中含 有上述污染物,一般不能直接排放,而需要将废水继续浓缩,实现废水的零排 放或近零排放。目前,实现废水零排放的常见工艺流程如下:

工业废水→预处理及生化→超滤→反渗透(RO)→RO浓水膜浓缩系统→蒸 发→结晶。

在以上工艺中,经反渗透处理和膜浓缩系统处理后,废水中总含盐量(TDS) 的质量分数提高到5%-8%,废水量大大减少。非常少量的废水则进入蒸发器中进 一步蒸发,使废水浓缩至其中TDS的质量分数达到21%以上。最后,经蒸发器蒸 发后的高盐水送至结晶器中进行再蒸发,形成结晶盐,实现废水的零排放。

例如,中国专利201310205628.0公开了一种浓盐水蒸发液体零排放的工艺 方法,该方法包括如下步骤:(1)经过预处理的浓盐水通过泵直接输送到蒸发 装置处理;(2)使用热源介质通过空气预热装置对常温空气加热至50-100℃, 得热空气;(3)步骤(2)所得热空气输送到蒸发装置内,经过蒸发装置内部设 置的导流板与经步骤(1)输送至蒸发装置内的浓盐水进行热交换,通过风量控 制,使蒸发装置内部的气、水温度控制在60℃以下;热空气的流动使导流板上 所开的孔周围产生负压并加快水分蒸发,排出饱和热空气;在蒸发装置内部, 浓盐水通过循环泵以70倍的循环量在导流板上循环流动,并不断浓缩;当浓盐 水浓缩至设定TDS值时,得到的60℃以下的临界结晶状态的高浓度盐泥通过盐 泥泵排出,进入固液分离装置进行盐水分离,分别得到固态结晶盐和上清液; (4)步骤(3)处理后,得到的固态结晶盐做填埋或进一步回用处理,得到的 上清液回流到蒸发装置继续处理。

对于高盐有机废水来说,虽然经过预处理和生化处理,但是其中仍然含有 一定量的有机物,利用以上工艺方法所得到是包括较多有机物的结晶盐,只能 进行特殊的填满或进一步回用处理。以某一中大型煤化工企业为例,一年产20 亿立方米煤制天然气的企业,每小时产生的固体废弃物超过3吨,按每吨危险 固体废弃物填埋需3000元计算,每年的填埋费用为7200万元(按每年运行8000 小时计)。这对于企业来说,已不能承受如此巨额的填埋费用。

通过对废水零排放产生的固体废弃物进行成分分析,我们发现,其中无机 盐占绝对多数,特别是NaCl和Na2SO4组份,一般这两种盐的含量超过90%。因 此,如果将NaCl和Na2SO4与其他物质进行分离,则可以减少90%以上的固体废 弃物,大大降低固体废弃物填埋的费用,同时得到NaCl、Na2SO4混合盐作为盐硝 联产工业的原料,变废为宝,产生一定的经济效益。要实现这一点,需要满足 以下要求:1、分离出来的NaCl、Na2SO4必须非常纯净,达到国家及行业的有关 标准;2、控制其他污染物的浓度,不能与NaCl、Na2SO4同时结晶,而同时又必 须保证废水母液的排出量很小,即其他污染物的浓度足够浓。

中国专利201210525944.1公开了一种酮连氮法生产水合肼的废水处理及提 盐的方法,其顺次包括以下步骤:1)含盐废水的回收和储存;2)废水预热升 温;3)废水蒸发结晶,水蒸气经冷凝成为冷凝水后进入冷水储存罐,冷凝水换 热降温后进入生化处理站,结晶母液与氧化剂反应后作为含盐废水回收和储存; 4)盐浆离心分离,离心母液返回蒸发结晶循环利用;5)湿盐送饱和盐水洗涤, 得到纯净盐浆;6)纯净盐浆离心分离,离心母液重新送至饱和盐水洗涤循环利 用。

中国专利201010590105.9公开了一种含甘油的高盐工业废水的处理方法, 其包括:将含有甘油和高含量氯化钠的工业废水经蒸发过程除去水分,分别收 集蒸发水和固体氯化钠,该固体氯化钠用盐酸溶液洗涤以脱除甘油,然后分离 含甘油的盐酸溶液,得到纯化的固体氯化钠。

上述技术方案通过对结晶盐进行洗涤的方法而提高结晶盐的纯度,其缺点 是需要首先将蒸发所得到的结晶盐与废水进行固液分离,之后才能对结晶盐进 行洗涤,导致废水处理及提盐的效率低下。

发明内容

针对现有技术的不足,本发明的目的是提供一种从高盐有机废水中选择性 提取盐分的方法,该方法能够在结晶盐粒与废水混合的状态下对结晶盐粒进行 洗涤。

为实现上述目的,本发明提供了一种从高盐有机废水中选择性提取盐分的 方法,包括:

①加热待处理废水,使其处于过热状态;

②使步骤①所得到的过热废水由循环水入口进入闪蒸罐内进行闪蒸;闪蒸 所得到的废水由循环水出口进入循环管道并重复步骤①,而结晶盐粒则进入盐 洗涤腿;

③由盐洗涤腿的上部入水口向下喷入待处理废水,对结晶盐粒进行清洗;

④由盐洗涤腿的中部入水口喷入待处理废水,使至少一部分被清洗后的结 晶盐粒作离心运动并由盐洗涤腿的排盐口排出;

⑤分离由排盐口排出的结晶盐粒和废水。

本发明中,高盐有机废水是指钠盐含量为其常温下溶解度的50%以上、其他 污染物含量为其常温下溶解度的5%以下的含盐有机废水。从提高效率、降低能 耗的角度考虑,本发明的方法优选用于处理钠盐含量为其常温下溶解度的60% 以上的高盐有机废水,更优选用于处理钠盐含量为其常温下溶解度的75%以上的 高盐有机废水。

本发明中,可以使用强制循环换热器对废水进行加热,加热得到的过热废 水经循环管道输送至闪蒸罐中进行闪蒸,由于水分的蒸发,浓缩后的热废水中 NaCl和Na2SO4达到过饱和状态,析出NaCl、Na2SO4晶粒。由于其密度要大于废 水的密度,晶粒随着热废水的流动和重力作用向下运动进入盐洗涤腿内,在运 动过程中不断相互碰撞、结合而“长大”。

由闪蒸罐进入的结晶盐粒和热废水与由上部入水口喷入的待处理废水在盐 洗涤腿内充分混合。优选地,上部入水口位于盐洗涤腿的纵向轴线上,形成圆 锥型水流喷入,使由闪蒸罐进入的结晶盐粒和热废水与由上部入水口喷入的废 水具有更为充分的混合效果。由于待处理废水中NaCl、Na2SO4的含量较高,甚至 接近其饱和浓度,而其他污染物的浓度远未达到饱和,因此NaCl、Na2SO4可基本 保持形成的晶粒,而达到饱和附着在晶粒表面的其他污染物可以重新溶解,也 就是说,由上部入水口喷入的废水可以对初步形成的NaCl、Na2SO4晶粒起到洗涤 作用,从而得到纯净的NaCl、Na2SO4晶粒。因此,本发明的方法可以在结晶盐粒 与废水混合的状态下对结晶盐粒进行洗涤,废水处理效率高。

本发明中,利用待处理的废水对结晶盐粒进行清洗,废水处理成本低。此 外,用于清洗结晶盐粒的废水与结晶盐粒分离后可以进入循环管道内以作提盐 处理,因此本发明所得到的最终废水量是非常少的。相反的,在现有技术中, 是引入待处理废水以外的其他清洗液对结晶盐粒进行清洗的,这不仅导致废水 处理成本的增加,而且最终废水量较多,因为这些含有污染物的清洗液也会成 为一种新的废水。

本发明中,中部入水口可以是涡线形曲面入口、切线形入口、螺旋线形入 口、同心圆环形入口、渐开线形入口、弧线形入口或者阿基米德螺旋线形入口, 从而使由中部入水口喷入的废水产生旋流带动结晶盐粒作离心运动。由于离心 作用,粒径较大的结晶盐粒运动到盐洗涤腿的内壁,并作圆周运动到达排盐口, 从而排出盐洗涤腿,而较细的结晶盐粒则继续向盐洗涤腿的底部运动。同时, 由中部入水口喷入的废水也会对结晶盐粒起到进一步的洗涤作用。

本发明中,可以利用设置在循环管道上的废水入口向循环管道内补充废水。 优选地,单位时间内循环管道中的废水流量是补充入的废水流量的至少100倍, 更优选地是至少150倍,因而对循环管道中废水的组分影响较小。

根据本发明的一具体实施方式,本发明的方法还包括利用由盐洗涤腿的底 部入水口喷入的待处理废水使运动至盐洗涤腿底部的结晶盐粒向上运动。优选 地,底部入水口位于盐洗涤腿的纵向轴线上,向下喷入废水。

如上所述,未由排盐口排出的较细结晶盐粒向盐洗涤腿的底部运动,而由 底部入水口喷入的废水使结晶盐粒向上运动,在向上运动的过程中,与向下运 动的结晶盐粒碰撞、结合形成更大颗粒的结晶盐粒,从而可从排盐口排出,因 此,可以得到粒度较为均匀的结晶盐粒。特别是当底部入水口向下喷入废水时, 废水首先推动较细的结晶盐粒向下运动至盐洗涤腿底部后再反向朝上运动,显 著提升结晶盐粒碰撞、结合的几率,使结晶盐粒更快地长大并从排盐口排出。 同时,由底部入水口喷入的废水同样对结晶盐粒具有清洗作用,更进一步降低 结晶盐粒中有机物的含量。

根据本发明的另一具体实施方式,本发明的方法还包括首先对废水进行浓 缩的步骤。浓缩后的大部分待提取盐分的废水输送至循环管道,小部分待提取 盐分的废水则进入盐洗涤腿内。例如,在废水的钠盐含量不是足够高的情况下, 利用上述方法虽然可以从废水中提取钠盐,但是存在能耗和处理成本偏高的不 足。此时,可以利用降膜蒸发等盐水蒸发器将废水进一步浓缩。例如,将废水 浓缩至钠盐含量为其常温下溶解度的80%左右,即较为接近其常温下的溶解度, 而其他污染物由于其在废水中本身的浓度并不高,所以,其浓度相对还是非常 低的,远低于其常温下的溶解度。

根据本发明的另一具体实施方式,本发明方法的步骤②中,至少一部分过 热废水由第二循环水入口进入闪蒸罐的底部和/或盐洗涤腿的顶部,而其余过热 废水则由位于第二循环水入口之上的第一循环水入口进入闪蒸罐内。

优选地,5-15%体积的过热废水由第二循环水入口进入闪蒸罐的底部和/或 盐洗涤腿的顶部,85-95%体积的过热废水由第一循环水入口进入闪蒸罐内。

本发明中,第二循环水入口可以设置在闪蒸罐和盐洗涤腿的交界处,也可 以设置在闪蒸罐的底部或者盐洗涤腿的顶部。

本发明中,过热废水中的一部分进入闪蒸罐的底部和/或洗涤腿的顶部并在 此处释放,形成的蒸汽透过热废水释放至闪蒸罐的上部,蒸汽在上升的过程中, 形成气泡,如“刷子”一样对其上部热废水中形成的NaCl、Na2SO4晶粒进行擦洗, 使附着在NaCl、Na2SO4晶粒表面的有机物等其他污染物重新溶解于热废水中。擦 洗后的NaCl、Na2SO4晶粒则进入盐洗涤腿内,并由上部入水口所喷入的废水所洗 涤。当然,由第二循环水入口进入的废水最好控制在恰当的范围内,以更好地 起到擦洗晶粒的效果。

由上可见,本发明的方法中,结晶盐粒在其长大的过程中多次得到清洗, 因此,即使结晶盐粒内部的其他污染物也得到有效的清除。相反,在现有技术 中,结晶盐粒是在与废水分离之后才进行洗涤的,因此现有技术只能清洗结晶 盐粒表面的其他污染物,而对包裹在其内部的其他污染物则无能为力。

根据本发明的另一具体实施方式,在第一循环水入口和循环水出口之间设 置阻挡二者直接相对的再循环挡板。再循环挡板引导结晶盐粒向盐洗涤腿运动, 减少向循环水出口运动的结晶盐粒数量,以防止结晶盐粒堵塞循环水出口和/或 循环管道,避免废水循环时产生短路现象。

优选地,再循环挡板从循环水出口的上方遮盖循环水出口且具有斜向下朝 盐洗涤腿顶部倾斜的倾斜表面,使废水从再循环挡板之下进入循环水出口,避 免结晶盐粒随废水直接沉降到循环水出口处。

根据本发明的另一具体实施方式,提取盐分后所得到的废水母液由设置在 循环管道上的母液排放通道排出,母液排放通道具有母液入口和母液出口,母 液入口位于母液出口的下方。

闪蒸罐内的废水进入循环管道时,或多或少地会夹带部分结晶盐粒进入到 循环管道内。本发明中将母液入口设置在母液出口的下方,由于结晶盐粒的比 重大于废水母液的比重,当排放废水母液时,在重力作用下,结晶盐粒向下运 动,而废水母液则可从高点的母液出口排出,通过简单的重力分离,可将结晶 盐粒与废水母液进行分离,有效防止结晶盐粒随母液排出。

根据本发明的另一具体实施方式,盐洗涤腿内的上部设置有沿盐洗涤腿的 纵向延伸的引流件,结晶盐粒沿引流件的外周壁和盐洗涤腿的内周壁所限定出 的环形流体通道向下运动。优选地,引流件由盐洗涤腿的顶部延伸至与上部入 水口大致平齐的位置。环形流体通道的横截面积为盐洗涤腿内腔横截面积的 1/8-7/8,优选为1/4-1/2。

本发明中,环形流体通道的横截面积小于盐洗涤腿内腔的横截面积,因此, 与没有设置引流件的情形相比,结晶盐粒能够由闪蒸罐更快地向盐洗涤腿的下 部运动。此外,结晶盐粒在环形流体通道内靠近盐洗涤腿的内壁向下运动,可 以更快地由排盐口排出,提高废水的处理效率。

根据本发明的另一具体实施方式,废水沿盐洗涤腿内壁的切线方向由中部 入水口进入盐洗涤腿内,通过简单的切线形入口设计就可达到使盐洗涤腿内的 结晶盐粒与溶液混合物形成旋流的目的。

根据本发明的另一具体实施方式,循环水入口的入水方向朝下,且位于闪 蒸罐的纵向轴线上,使过热废水沿闪蒸罐的径向均匀分布,充分利用闪蒸罐的 闪蒸面积,使闪蒸过程均匀稳定地进行而不发生剧烈的沸腾现象,降低磨蚀。

优选地,循环水入口在其入水方向上具有逐渐增大的横截面积,使循环管 道内的过热废水经减速后进入闪蒸罐内,避免液沫夹带和短路。

与现有技术相比,本发明的方法能够在结晶盐粒与废水混合的状态下对结 晶盐粒进行多次洗涤,废水处理效率高、成本低,所得到的结晶盐粒纯度高。

以下结合附图和实施例对本发明作进一步的详细说明。