申请日2017.06.30

公开(公告)日2017.09.08

IPC分类号C02F11/12

摘要

本发明涉及一种基于能量梯级利用的污泥干化系统,包括圆盘干化系统及压滤干化系统,所述圆盘干化系统包括壳体,壳体中安装有搅拌轴,搅拌轴上隔开安装有圆盘片,壳体的顶部设有污泥进口、蒸汽出口,底部设有干污泥出口,搅拌轴由一端的电机驱动,搅拌轴为空心结构,其一端为热蒸汽入口并插置有冷凝水导出管;所述压滤干化系统包括压滤系统、与所述压滤系统连接的进泥系统、抽真空系统、热水循环系统及污泥输出系统,所述进泥系统与压滤系统的进泥端连接,污泥输出系统与压滤系统的出泥端连接,所述抽真空系统用于保持压滤系统压滤污泥时为负压状态,所述热水循环系统与圆盘干化系统的蒸汽出口连接。

权利要求书

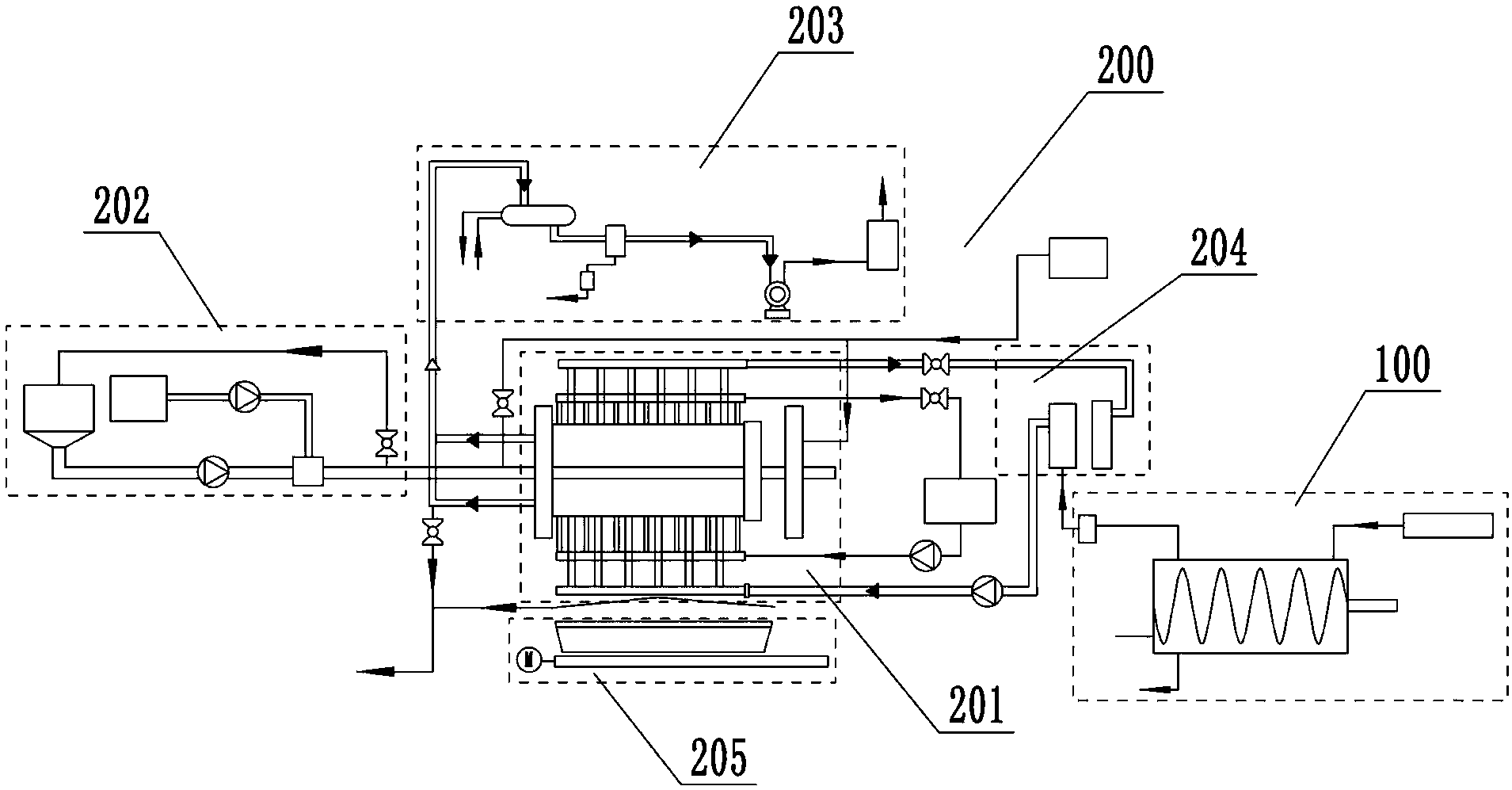

1.一种基于能量梯级利用的污泥干化系统,其特征在于:包括圆盘干化系统(100)及压滤干化系统(200),所述圆盘干化系统(100)包括壳体(1),壳体(1)中安装有搅拌轴(2),搅拌轴(2)上隔开安装有圆盘片(3),壳体(1)的顶部设有污泥进口(4)、蒸汽出口(5),底部设有干污泥出口(6),搅拌轴(2)由一端的电机(7)驱动,搅拌轴(2)为空心结构,其一端为热蒸汽入口(8)并插置有冷凝水导出管(9);所述压滤干化系统(200)包括压滤系统(201)、与所述压滤系统(201)连接的进泥系统(202)、抽真空系统(203)、热水循环系统(204)及污泥输出系统(205),所述进泥系统(202)与压滤系统(201)的进泥端连接,污泥输出系统(205)与压滤系统(201)的出泥端连接,所述抽真空系统(203)用于保持压滤系统(201)压滤污泥时为负压状态,所述热水循环系统(204)与圆盘干化系统的蒸汽出口(5)连接。

2.根据权利要求1所述的基于能量梯级利用的污泥干化系统,其特征在于:所述壳体(1)包括安装所述搅拌轴(2)并与所述搅拌轴(2)同轴的半圆筒(10)及从所述半圆筒(10)上侧向上延伸而成的穹顶(11),所述壳体(1)的截面结构为:从所述穹顶(11)的顶端至所述半圆筒(10)的中心之间的间距为所述半圆筒(10)半径的1-2倍;所述穹顶(11)的顶部沿着搅拌轴(2)的轴向间隔安装有多块上隔板(12)及下隔板(13),所述下隔板(13)的上端与穹顶(11)的内顶面具有导尘间隙(14)。

3.根据权利要求2所述的圆盘式防爆安全干化机,其特征在于:所述上隔板(12)的顶端通过两侧的支撑块(15)与穹顶(11)固连,所述下隔板(13)的下端通过两侧的横梁(16)与穹顶(11)固连。

4.根据权利要求2所述的圆盘式防爆安全干化机,其特征在于:所述上隔板(12)的顶端与穹顶(11)的内顶面具有泄尘间隙(17),所述泄尘间隙(17)的高度小于导尘间隙(14)的高度。

5.根据权利要求4所述的圆盘式防爆安全干化机,其特征在于:所述泄尘间隙(17)的高度为所述导尘间隙(14)高度的1/6至1/3之间。

6.根据权利要求4所述的圆盘式防爆安全干化机,其特征在于:靠近所述泄尘间隙(17)的穹顶(11)的内顶面固定安装有挡尘板(18),所述挡尘板(18)的高度大于所述泄尘间隙(17)的高度。

7.根据权利要求6所述的圆盘式防爆安全干化机,其特征在于:所述挡尘板(18)位于远离污泥进口(4)的一侧。

8.根据权利要求2所述的圆盘式防爆安全干化机,其特征在于:所述穹顶(11)的截面为半圆形,其半径与半圆筒(10)的截面半径相等。

9.根据权利要求2所述的圆盘式防爆安全干化机,其特征在于:所述壳体(1)的一端的穹顶(11)顶部设有污泥进口(4),另一端的半圆筒(10)底部设有干污泥出口(6),所述干污泥出口(6)连接倾斜向上设置的螺旋输送器(19)。

10.根据权利要求2所述的圆盘式防爆安全干化机,其特征在于:从所述穹顶(11)的顶端至所述半圆筒(10)的中心之间的间距为半圆筒(10)半径的1.5倍。

说明书

基于能量梯级利用的污泥干化系统

技术领域

本发明涉及污泥处理设备领域,特别涉及污泥干化技术领域,具体为基于能量梯级利用的污泥干化系统。

背景技术

城镇生活污水处理后会产生大量污泥,这些污泥如果不能得到及时、有效和稳定的处理,将为城市区域环境和人民生活的安全带来极大的隐患。此外,造纸、化工、制革、印染等工业过程和江河湖泊疏浚等也会产生大量的污泥。

污泥的减量化、无害化已经成为城市科学发展过程中必须解决的重大环保问题。污水处理厂产生的污泥经脱水后含水率仍高达80%,体积、质量较大,不利于后续处理处置。不论最终污泥采用何种处理处置方式,污泥水分的降低都十分重要。机械脱水处理技术只能去除污泥中的自由水,如需进一步降低污泥的含水率则需采用热干化的方式。

含水率较高的污泥呈现流体状态,随着其在干化过程中含水率的降低,塑性逐步显现,并产生极大的粘性。现有的污泥干化机多采用间接传热的加热方式,传热工质的热量经热壁间接传递给污泥。随着干化的进行,污泥含水率降低,体积减小,极易粘附在热壁的表面,不利于污泥的均匀混合和蒸发表面的更新。污泥表面水分蒸发后将结壳,由于污泥壳的传热系数低,如果污泥壳不能被破碎,壳内污泥向外传热的效率也随之降低,导致干化机的综合传热系数降低。同时,污泥内水分通过污泥壳向外传质的速率也显著降低,导致污泥干化速率降低,制约了污泥干化机的处理量。

目前常用的间接传热桨叶式污泥干化机,根据处理量设置两根或四根搅拌转轴,相邻的搅拌转轴逆向转动。每根搅拌转轴上设置若干个搅拌桨叶(圆盘),桨叶设计为楔形双叶,并垂直安装于搅拌转轴上。相邻搅拌转轴上的桨叶间隔分布,并相互齿合,以实现搅拌效果的强化。

目前,本领域中的技术研发人员,关注的焦点是怎样提高污泥的干化效果及效率,如何降低干化后污泥的含水量,降低能耗等方面。

常用的圆盘干化机,利用蒸汽(一般180℃,0.8Mp)采用热传递方式,将湿污泥干化后,冷凝成90℃热水。90℃的热水无法进行再利用,导致整个污泥干化系统的能源利用率低。

发明内容

针对现有污泥干化系统存在能源利用率低及针对圆盘式污泥干化设备,申请人经过长时间研究,发现其还存在的致命缺点是,圆盘干化机内属于高温(100-180℃),高尘(污泥干化并旋转推进产生的粉尘,干污泥粉尘可燃)空气环境,且处于摩擦状态,存在爆炸的风险较大,因此,本发明提供一种能源利用率高、安全性能高的基于能量梯级利用的污泥干化系统。

为了解决上述问题,本发明采用如下方案:

一种基于能量梯级利用的污泥干化系统,包括圆盘干化系统及压滤干化系统,所述圆盘干化系统包括壳体,壳体中安装有搅拌轴,搅拌轴上隔开安装有圆盘片,壳体的顶部设有污泥进口、蒸汽出口,底部设有干污泥出口,搅拌轴由一端的电机驱动,搅拌轴为空心结构,其一端为热蒸汽入口并插置有冷凝水导出管;所述压滤干化系统包括压滤系统、与所述压滤系统连接的进泥系统、抽真空系统、热水循环系统及污泥输出系统,所述进泥系统与压滤系统的进泥端连接,污泥输出系统与压滤系统的出泥端连接,所述抽真空系统用于保持压滤系统压滤污泥时为负压状态,所述热水循环系统与圆盘干化系统的蒸汽出口连接。

作为上述技术方案的进一步改进:

所述壳体包括安装所述搅拌轴并与所述搅拌轴同轴的半圆筒及从所述半圆筒上侧向上延伸而成的穹顶,所述壳体的截面结构为:从所述穹顶的顶端至所述半圆筒的中心之间的间距为所述半圆筒半径的1-2倍;所述穹顶的顶部沿着搅拌轴的轴向间隔安装有多块上隔板及下隔板,所述下隔板的上端与穹顶的内顶面具有导尘间隙。

所述上隔板的顶端通过两侧的支撑块与穹顶固连,所述下隔板的下端通过两侧的横梁与穹顶固连。

所述上隔板的顶端与穹顶的内顶面具有泄尘间隙,所述泄尘间隙的高度小于导尘间隙的高度。

所述泄尘间隙的高度为所述导尘间隙高度的1/6至1/3之间。

靠近所述泄尘间隙的穹顶的内顶面固定安装有挡尘板,所述挡尘板的高度大于所述泄尘间隙的高度。

所述挡尘板位于远离污泥进口的一侧。

所述穹顶的截面为半圆形,其半径与半圆筒的截面半径相等。

所述壳体的一端的穹顶顶部设有污泥进口,另一端的半圆筒底部设有干污泥出口,所述干污泥出口连接倾斜向上设置的螺旋输送器。

从所述穹顶的顶端至所述半圆筒的中心之间的间距为半圆筒半径的1.5倍。

本发明的技术效果在于:

本发明将圆盘干化系统与低温压滤干化系统巧妙结合,对圆盘干化系统使用后的水蒸气进行再利用,可大大节省污泥干化能耗,节能环保。本发明的圆盘干化系统中,改变了传统的圆筒状壳体结构,增设穹顶结构,并采用隔板挡尘、泄压的方式,可彻底避免爆炸,提高安全性;并且,隔板经过巧妙设计,其挡尘效果好、防爆效果佳。