申请日2012.08.15

公开(公告)日2012.11.28

IPC分类号C02F9/04; C02F1/40; C02F1/72; C02F1/56; C02F1/66

摘要

本发明公开了一种铝制品表面处理产生的废水的处理方法,其实现了对铝制品表面处理各个步骤的产生的废水的处理。处理过程产生的废水包括:硫酸除油漂洗废水、三酸处理漂洗废水、氟化氢铵酸洗漂洗废水、碱洗漂洗废水、硝酸中和漂洗废水、硫酸阳极氧化漂洗废水、镀镍漂洗废水、醋酸封孔漂洗废水。针对表面处理所有的步骤产生的废水进行处理,形成一套整体工艺流程,易于企业使用;而且较大程度的利用各种废水的性质,相互反应、相互沉淀可以减少助剂的使用,降低成本。

权利要求书

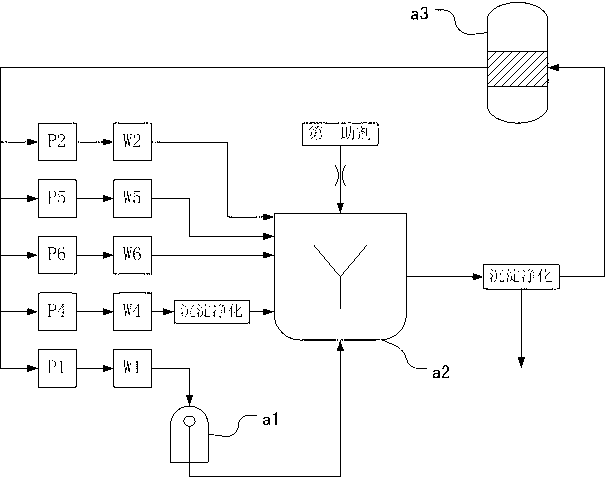

1.一种铝制品表面处理产生的废水的处理方法,其特征在于由以下步骤组成:

A:硫酸除油漂洗废水、三酸处理漂洗废水、硝酸中和漂洗废水、硫酸阳极氧化漂洗废水以及碱洗漂洗废水的综合处理

第一步,采用微波脱油技术除去硫酸除油漂洗废水中的油类,

第二步,将脱油后的硫酸除油漂洗废水、三酸处理漂洗废水、硝酸中和漂洗废水、硫酸阳极氧化漂洗废水混合,并加入碱洗漂洗废水至混合液的pH为4-5,并在每吨混合后的废水中加入2-5Kg的磷酸三钠和浓度为0.1-0.4%的聚丙烯酰胺溶液3.5-6L,过滤沉淀物后的水返回至各用水点循环使用;

B:氟化氢铵酸洗漂洗废水以及碱洗漂洗废水的综合处理

氟化氢铵酸洗漂洗废水加入碱洗漂洗废水至混合液的pH值为5-9,并在每吨混合后的废水中加入浓度为0.1-0.4%的聚丙烯酰胺溶液3.5-6L,过滤沉淀物后的水返回至各用水点循环使用;

C:镀镍漂洗废水、醋酸镍封孔漂洗废水的混合处理

混合镀镍漂洗废水、醋酸镍封孔漂洗废水,每吨混合废水中加入8-16Kg的浓度为10-30%的用于破坏络合物的双氧水、1-7Kg用于沉淀镍离子的碳酸氢钠,过滤沉淀物后的水返回至各用水点循环使用。

2.根据权利要求1所述的铝制品表面处理产生的废水的处理方法,其特征在于,所述步骤A的第一步中,微波脱油技术采用功率2-5Kw,频率915MHz的微波辐照,辐照时间为1-5分钟。

3.根据权利要求1所述的铝制品表面处理产生的废水的处理方法,其特征在于,步骤C中反应时间为10-40分钟,加热温度为75-97摄氏度。

4.根据权利要求1所述的铝制品表面处理产生的废水的处理方法,其特征在于,步骤A的第二步中加入磷酸三钠后混合液的pH值为5-9。

5.根据权利要求1至4任一项所述的铝制品表面处理产生的废水的处理方法,其特征在于,在步骤A、B或C中,采用反渗透装置对处理过的水进行深度净化,以降低离子在水中的富集。

6.根据权利要求1至4任一项所述的铝制品表面处理产生的废水的处理方法,其特征在于,碱洗漂洗废水在使用前先过滤其中的固体杂质。

说明书

铝制品表面处理产生的废水的处理方法

技术领域

本发明涉及铝制品表面处理产生的废水的处理方法,属于对金属表面处理过程中产生的废水的分类处理工艺。

背景技术

在铝制品,例如铝型材,其表面处理工艺一般经历八道步骤,即硫酸除油、三酸处理、氟化氢铵酸洗、碱洗、硝酸中和、硫酸阳极氧化、镀镍以及醋酸镍封孔。每一步骤均会产生废水,基于环保和节能的需求,需要将这些废水加以处理并回收利用,以降低水的消耗并控制环境污染。现有技术的处理方法是将各道步骤的废水集中处理,经石灰中和至中性后,经板框压滤排放。这种废水的处理方法成本高、回收利用的价值低。发明专利CN200810028546.2公开了一种更有价值的处理方法,这种方法将不同种类污染物进行分类,以便根据具体废水选择合适的处理方式。但是在该文献中,仅涉及到对铬和氟的处理,在实际的铝制品表面处理过程中,污染物不仅仅在于此。如何采用一种统一的方式,将铝制品表面处理的所有步骤产生的污染废水进行整体处理,在采用较少的助剂和较少的能量消耗的情况下完成回收处理,是现有技术尚不能解决的技术问题。介于此,现有技术有进一步改进之必要。

发明内容

本发明要解决的技术问题在于提供铝制品表面处理产生的废水的处理方法,以解决现有技术存在的问题。

为解决上述技术问题,本发明采用下述技术方案。

一种铝制品表面处理产生的废水的处理方法,其特征在于由以下步骤组成:

A:硫酸除油漂洗废水、三酸处理漂洗废水、硝酸中和漂洗废水、硫酸阳极氧化漂洗废水以及碱洗漂洗废水的综合处理

第一步,采用微波脱油技术除去硫酸除油漂洗废水中的油类,

第二步,将脱油后的硫酸除油漂洗废水、三酸处理漂洗废水、硝酸中和漂洗废水、硫酸阳极氧化漂洗废水混合,并加入碱洗漂洗废水至混合液的pH为4-5,并在每吨混合后的废水中加入2-5Kg的磷酸三钠和浓度为0.1-0.4%的聚丙烯酰胺溶液3.5-6L,过滤沉淀物后的水返回至各用水点循环使用;

B:氟化氢铵酸洗漂洗废水以及碱洗漂洗废水的综合处理

氟化氢铵酸洗漂洗废水加入碱洗漂洗废水至混合液的pH值为5-9,并在每吨混合后的废水中加入浓度为0.1-0.4%的聚丙烯酰胺溶液3.5-6L,过滤沉淀物后的水返回至各用水点循环使用;

C:镀镍漂洗废水、醋酸镍封孔漂洗废水的混合处理

混合镀镍漂洗废水、醋酸镍封孔漂洗废水,每吨混合废水中加入8-16Kg的浓度为10-30%的用于破坏络合物的双氧水、1-7Kg用于沉淀镍离子的碳酸氢钠,过滤沉淀物后的水返回至各用水点循环使用。

步骤A中,本发明对铝制品表面处理的不同步骤产生的废水采用相互作用、分类处理的方式。硫酸除油漂洗废水、三酸处理漂洗废水、硝酸中和漂洗废水、硫酸阳极氧化漂洗废水均显酸性,将其与碱洗漂洗废水中和可以控制水的酸碱度;采用磷酸根离子用于铝、钙、镁离子的沉淀,而聚丙烯酰胺的絮凝作用可以提高沉淀效果。

步骤B中,由于金属铝为两性金属,同时溶于酸和强碱,所以在氟化氢铵酸洗漂洗废水和碱洗漂洗废水中,铝均以离子形式存在。但是当这两种漂洗废水混合之后,磷酸铝和氟化铝会从中性的混合液中沉淀出来。

步骤C中,镀镍漂洗废水和醋酸镍封孔漂洗废水的混合是便于同时处理,所以不限定其组分比。而在步骤A和步骤B中,溶液各组分的比例主要通过其酸碱度控制,使混合液的酸碱度符合要求,处理结果将是理想的。

本发明的这种铝制品表面处理产生的废水的处理方法,所述步骤A的第一步中,微波脱油技术采用功率2-5Kw,频率915MHz的微波辐照,辐照时间为1-5分钟。微波技术替代传统的除油技术设备脱除硫酸除油漂洗废水中的矿物油,不仅节能,而且脱油率高达99%,确保了回收产品的质量。

本发明的这种铝制品表面处理产生的废水的处理方法,步骤C中反应时间为10-40分钟,加热温度为75-97摄氏度。为了提高双氧水的作用效果,有必要在加热条件下进行并控制反应时间。

本发明的这种铝制品表面处理产生的废水的处理方法,步骤A的第二步中加入磷酸三钠后混合液的pH值为5-9。磷酸三钠呈碱性,所以将其添加至混合液后较佳的控制整个混合液的碱度,偏碱的混合液会提高处理效果。

在本发明的这种铝制品表面处理产生的废水的处理方法中,在步骤A、B或C中,采用反渗透装置对处理过的水进行深度净化,以降低离子在水中的富集。由于经过本发明处理后的水用于循环利用,为重要的要求是在以后的使用过程中,不能对铝制品的表面处理效果产生不利影响,所以该后续处理为优选而非必要。

在本发明的这种铝制品表面处理产生的废水的处理方法中,碱洗漂洗废水在使用前先过滤其中的固体杂质。虽然在每一步骤完成后都会过滤沉淀物,但是碱洗漂洗废水中的固态杂质会对后续反应产生一定的影响,因此优选的在混合前添加过滤步骤。

实施本发明的这种铝制品表面处理产生的废水的处理方法,具有以下有益效果:针对表面处理所有的步骤产生的废水进行处理,形成一套整体工艺流程,易于企业使用;而且较大程度的利用各种废水的性质,相互反应、相互沉淀可以减少助剂的使用,降低成本。具体的:

1、采用本发明所述方法处理后的水中离子总浓度在1600-2100mg/L以内、水的硬度小于200mg/L(以钙计)、pH值在6-8(偏碱)之间,低于现有技术并且符合再利用的要求。

2、处理后的废水可直接返回各工序再用,除了因蒸发产品带走的水外,无废水外排,实现废水零排放,废水中重复利用率≥90%,节约了水资源及其费用。

3、提取废水中的磷酸、铝离子、镍离子、氟离子和铝酸钠制成化工产品出售,可以提高企业的经济效益。

4、实施本工艺后无废渣外排,减轻工人劳动强度和其他费用。

5、投资低,运行费用低,操作简便,设备易于维护。