申请日2011.02.18

公开(公告)日2014.11.05

IPC分类号C02F11/10; C10G1/00

摘要

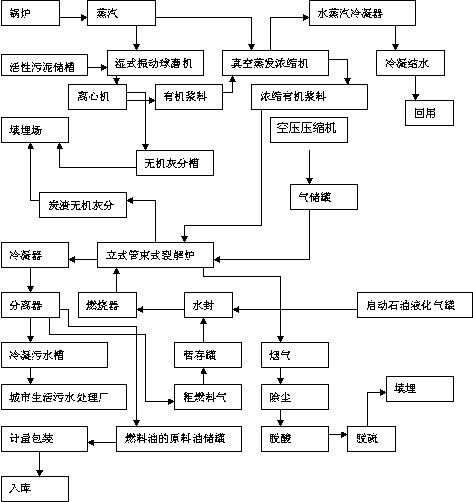

本发明公开的活性污泥经管束式裂解炉制取燃料油的方法,其包括如下步骤:1).将污水处理厂的活性污泥经湿式振动球磨机研磨,同时通蒸汽达100℃-200℃,使之浆料化,再经离心分离出无机灰分得活性污泥有机浆料和无机灰分,无机灰分填埋;2).将步骤1)制得的活性污泥有机浆料进行真空蒸发浓缩,得含水率为30%-40%的活性污泥浓缩有机浆料;3).将步骤2)制得的活性污泥浓缩有机浆料泵入预热的立式管束式裂解炉中进行热解、气化、油化。本发明因预先分离出无机灰分,使产油率提高为有机质的60%,产气35%,积炭不到2%。本发明的立式管束式裂解炉法克服了传统裂解炉的弊端,在单位炉容积相同条件下,油气产率和单位体积炉的利用率提高了3-4倍,炉子的造价提高了1.3倍。

权利要求书

1.活性污泥经管束式裂解炉制取燃料油的方法,其特征在于,包括如下步 骤:

1).制浆步骤

将污水处理厂的活性污泥经湿式振动球磨机研磨,同时通蒸汽使活性污泥 的温度达100℃-200℃,使之浆料化,再经离心分离出无机灰分得活性污泥有机 浆料和无机灰分,无机灰分填埋;

2).浓缩步骤

将步骤1)制得的活性污泥有机浆料进行真空蒸发浓缩,得含水率为30%-40% 的活性污泥浓缩有机浆料;

3).热解、气化、油化步骤

将步骤2)制得的活性污泥浓缩有机浆料泵入预热的立式管束式裂解炉中进 行热解、气化、油化,所述活性污泥浓缩有机浆料在立式管束式裂解炉内停留 时间为20~30min,立式管束式裂解炉的预热温度为500℃~700℃;活性污泥 浓缩有机浆料热解、气化、油化过程中,立式管束式裂解炉火焰加热温度为600 ℃-800℃,管内温度为300℃-400℃;

所述立式管束式裂解炉为一封闭的立式炉,内衬耐火砖做保温层,将立式管 束围在其中,燃烧器安排在立式管束的下部;所述立式管束是由5-30根热解、 气化、油化管集合在一起,热解、气化、油化管的内直径为50mm-300mm,管长 1m-10m,管承压为0.2Mpa-2.0Mpa;

热解、气化、油化过程中产生水蒸汽、油蒸汽和不凝燃料气进行冷凝、分 离,分离后的含挥发性脂肪酸的水相用泵输送到城市生活污水处理厂进行混合 处理;分离后的油相泵入燃料油储罐存储;分离后产生的不凝燃料气经暂存罐 暂时储存,再由暂存罐在压力下送入立式管束式裂解炉的燃烧器点火燃烧;

热解、气化、油化过程中,燃烧器产生的烟气由立式管束式裂解炉用高温 风机输送到除尘器除尘后,进入脱酸、脱硫塔进行脱酸和脱硫处理。

说明书

活性污泥经管束式裂解炉制取燃料油的方法

技术领域

本发明属于活性污泥资源化处理的技术领域,特别涉及一种活性污泥经管 束式裂解炉制取燃料油的方法。

背景技术

在活性污泥制取燃料油的工艺中,活性污泥的热解、气化、油化处理是其 中一个关键步骤。目前国内外普遍采用脱水污泥(含水80%)预先加热脱水或不 脱水,直接进卧式单筒式回转窑式裂解炉,进行热解、气化、油化。由于卧式 单筒式回转窑式裂解炉的单筒空间大,要达到炉内平均温度达到500℃左右,炉 底需要采用800℃-1200℃较高的加热温度,因此容易造成活性污泥局部过热而 炭化,炭化的炭渣同污泥中的无机灰分及油混合成油泥,粘在筒壁上不易清除, 严重影响导热。虽然有螺旋出料器除渣,但仍有大量残留,不好清除。另外炉 底采用800℃-1200℃较高的加热温度,炉本身容易受热氧化变形,使设备寿命 降低。

为了解决这个问题,目前地方法是往污泥中加入褐煤做为膨松剂,同时加 入石英砂做为热载体和分散剂。而由于活性污泥本身含水量达80%,又由于褐煤 和石英砂的加入占据很大体积,使裂解炉的燃料油产率很低,设备利用率也很 低。

发明内容

本发明所要解决的技术问题是针对现有活性污泥直接进单筒卧式回转式裂 解炉的诸多缺点,而提供一种活性污泥经管束式裂解炉制取燃料油的方法,该 方法将活性污泥先经除灰分预处理,使较纯活性污泥呈浆状,再经产油率高的 立式管束式裂解炉热解、气化、油化,使设备产气,产油量提高,同时也提高 了设备利用率。

本发明所要解决的技术问题可以通过以下技术方案来实现:

活性污泥经管束式裂解炉制取燃料油的方法,包括如下步骤:

1.制浆步骤

将污水处理厂的活性污泥经湿式振动球磨机研磨,同时通蒸汽使活性污泥 的温度达100℃-200℃,使之浆料化,再经离心分离出无机灰分得活性污泥有机 浆料和无机灰分,无机灰分填埋;

2.浓缩步骤

将步骤1制得的活性污泥有机浆料进行真空蒸发浓缩,得含水率为30%-40% 的活性污泥浓缩有机浆料;

3.热解、气化、油化步骤

将步骤2制得的活性污泥浓缩有机浆料泵入预热的立式管束式裂解炉中进 行热解、气化、油化,所述活性污泥浓缩有机浆料在立式管束式裂解炉内停留 时间为20~30min,立式管束式裂解炉的预热温度为500℃~700℃;活性污泥 浓缩有机浆料热解、气化、油化过程中,立式管束式裂解炉火焰加热温度为600 ℃-800℃,管内温度为300℃-400℃;

所述立式管束式裂解炉为一封闭的立式炉,内衬耐火砖做保温层,将立式管 束围在其中,燃烧器安排在立式管束的下部;所述立式管束是由5-30根热解、 气化、油化管集合在一起,热解、气化、油化管的内直径为50mm-300mm,管长 1m-10m,管承压为0.2Mpa-2.0Mpa;

热解、气化、油化过程中产生水蒸汽、油蒸汽和不凝燃料气进行冷凝、分 离,分离后的含挥发性脂肪酸的水相用泵输送到城市生活污水处理厂进行混合 处理;分离后的油相泵入燃料油储罐存储;分离后产生的不凝燃料气经暂存罐 暂时储存,再由暂存罐在压力下送入立式管束式裂解炉的燃烧器点火燃烧;

热解、气化、油化过程中,燃烧器产生的烟气由立式管束式裂解炉用高温 风机输送到除尘器除尘后,进入脱酸、脱硫塔进行脱酸和脱硫处理。

本发明采用立式管束式裂解炉对活性污泥进行热解、气化、油化,其立式 管束式裂解炉采用5-30根热解、气化、油化管组成管束,单根管内直径为 50mm-300mm,管长为2m-10m,燃烧器安置在裂解炉管束底部,使裂解炉整体加 热,避免局部过热。活性污泥采用湿式振动球磨机将活性污泥研磨处理成浆料 式的流体状态,同时通蒸汽加热,形成浆状料,再经离心机分离出无机灰分后, 经真空浓缩,最后进立式管束式裂解炉,通过管束底部的燃烧器整体加热。使 加热温度降低,管内热解、气化、油化的温度也低,杜绝了局部过热,同时也 减少炭渣量,使设备产气,产油量提高,同时也提高了设备利用率。

传统的卧式单筒回转窑式裂解炉,炉外加热区的火焰加热温度为800℃ -1200℃,炉内受热温度450℃-500℃,产油率为有机质的40%左右,产炭渣 15%-20%,产气30%-35%,本发明的立式管束式裂解炉火焰加热温度为600℃-800 ℃,管内温度为300℃-400℃,因此节能效果显著。

本发明因预先分离出无机灰分,使产油率提高为有机质的60%,产气35%, 积炭不到2%。本发明的立式管束式裂解炉法克服了传统裂解炉的弊端,在单位 炉容积相同条件下,油气产率和单位体积炉的利用率提高了3-4倍,炉子的造 价提高了1.3倍。