申请日2008.05.21

公开(公告)日2010.09.08

IPC分类号B01D3/06; C02F1/06; C02F9/10

摘要

本发明属于煤气化灰水中水煤浆气化灰水处理技术,具体为一种应用于分级气化炉的灰水处理工艺。解决现有技术中存在的结构复杂,能源浪费,工艺操作繁琐等问题。包括以下步骤,分级气化炉和合成气洗涤塔排出的黑水分别经过各自管道减压后进入高压闪蒸罐,高压闪蒸罐内高闪闪蒸出来的液相经减压阀进入真空闪蒸罐进行二级闪蒸,真空闪蒸罐真闪出来的液相靠重力作用进入较真空闪蒸罐位置相对低的沉降槽沉降,高压闪蒸罐高闪闪蒸出来的气相进入高闪罐顶分离器进行气液分离,分离出来的气相一部分进入除氧器,和灰水直接接触换热,另一部分蒸汽经压力调节阀进入蒸汽缓冲罐。采用本流程与原流程相比,设备少投资约300万元,正常运行时时,每小时外送蒸汽约10吨。

权利要求书

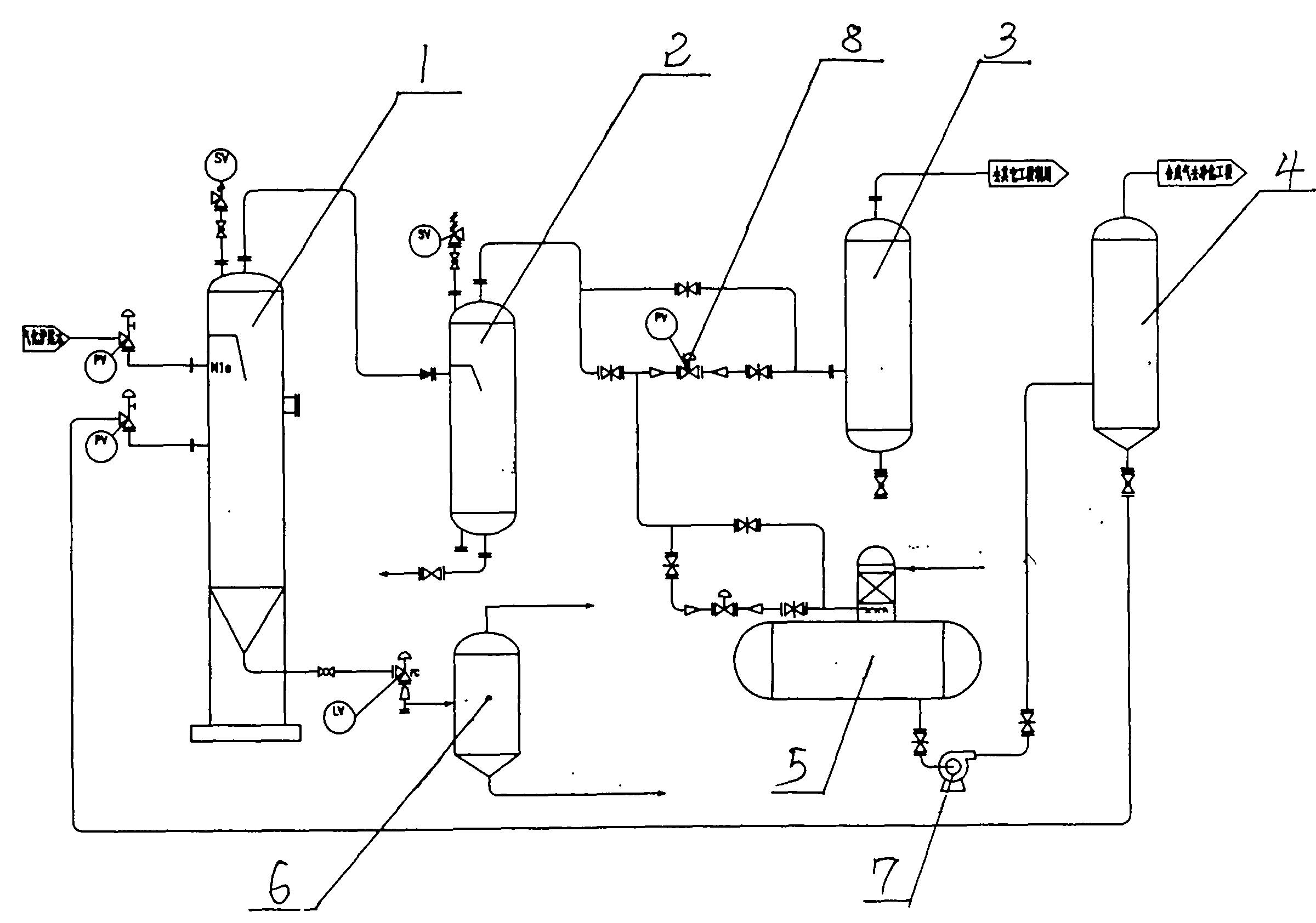

1.一种应用于分级气化炉的灰水处理工艺,其特征在于:包括以下步骤,分级气化炉和合成气洗涤塔排出的灰水分别经过各自管道减压后进入高压闪蒸罐(1),高压闪蒸罐(1)内高闪闪蒸出来的液相经减压阀进入真空闪蒸罐(6)进行二级闪蒸,真空闪蒸罐(6)真闪出来的液相靠重力作用进入较真空闪蒸罐(6)位置相对低的沉降槽沉降,沉降后的灰水进行循环利用;高压闪蒸罐(1)高闪闪蒸出来的气相进入高闪罐顶分离器(2)进行气液分离,分离出来的气相一部分进入除氧器(5),和灰水直接接触换热,使灰水温度达到100-150℃,另一部分蒸汽经压力调节阀进入蒸汽缓冲罐(3),用作固定床造气气化剂。

说明书

应用于分级气化炉的灰水处理工艺

技术领域

本发明属于煤气化灰水中水煤浆气化灰水处理技术,具体为一种应用于分级气化炉的灰水处理工艺。

背景技术

煤的洁净与高效利用是当今我国能源与环境保护领域中的重大技术课题,也是我国国民经济持续发展的关键技术之一。煤气化是将一次能源转化为洁净的二次能源的主要途径,其产品为燃料气(煤气)、合成气、还原气、氢气、一氧化碳,如何将气化产生的各种副产能源有效的利用是降低装置运行成本的关键。目前,在采用气流床进行气化的技术中,有代表性的主要有两种:采用水煤浆为原料的气化炉有德士古(Texaco),其排渣方式为液态湿法排渣;采用干粉煤为原料的气化炉有壳牌(Shell),其排渣方式为液态排渣,这两种气流床的排渣方式都十分安全、稳定,且能够长周期运转;在水煤浆气化装置中,灰水处理系统所产生的蒸汽用来加热洗涤塔的高压灰水,这种流程适合于全变换生产合成氨,而在我公司由于生产甲醇,不需要很高的汽气比,只是用于部分变换,将蒸汽用作加热高压灰水是对能源的一种浪费。

近几年国内新建的甲醇和合成氨装置,它们的灰水处理基本上都采用如图2所示意的装置,此装置包括,连接气化炉的高压闪蒸罐1,高压闪蒸罐1上出口连接有高闪换热器10,高闪换热器10后连接有高闪冷凝器9,高闪冷凝器9连接有高闪罐顶分离器2,高闪罐顶分离器2分离出来的不凝性气体进入总厂火炬;高闪换热器10的换热介质进口通过高压灰水泵连接有除氧器5,高闪换热器10的换热介质出口与洗涤塔4连接,洗涤塔4和高压闪蒸罐1连接;高压闪蒸罐1下部连接有真空闪蒸罐6,真空闪蒸罐6下连接有真闪罐底泵11,该工艺的缺点:

由于高压灰水的压力为6.3MPa,采用高闪换热器换热,设备投资较大,设备制作周期长,维修较麻烦。由于高闪换热器采用间接换热,故换热效率较差。由于灰水中的含固量较多,高闪换热器设备内部换热列管容易堵塞,影响设备的长周期稳定运行。真空闪蒸罐定位于较低的位置,产生的液体靠液位调节阀和真闪罐底泵送入沉降槽。由于真空闪蒸罐下液含固量较高,经常会造成真空闪蒸罐下液管堵塞和真闪罐底泵的磨损,对正常的生产造成极大的影响。

将高压闪蒸塔产生的闪蒸气用作高压灰水的加热,经过高闪分离罐后送到总厂火炬。由于水煤浆气化产生的煤气有较高的汽气比,当这部分煤气用作生产合成氨时为了保证有充足的汽气比,将灰水处理系统高闪产生的蒸汽用作加热高压灰水;而在生产甲醇的装置中,变换并不需要很高的汽气比,只需要部分蒸汽用来进行半变换,如果将高闪蒸汽继续加热高压灰水,不仅增加了甲醇变换的负荷,而且变换冷凝液的循环量也大大增加。这种工艺的能源利用率较低,造成能源浪费。

发明内容

本发明为了解决现有技术中存在的结构复杂,能源浪费,工艺操作繁琐等问题而提供了一种应用于分级气化炉的灰水处理工艺。

本发明是由以下技术方案实现的,一种应用于分级气化炉的灰水处理工艺,包括以下步骤,分级气化炉和合成气洗涤塔排出的黑水分别经过各自管道减压后进入高压闪蒸罐,高压闪蒸罐内高闪闪蒸出来的液相经减压阀进入真空闪蒸罐进行二级闪蒸,真空闪蒸罐真闪出来的液相靠重力作用进入较真空闪蒸罐位置相对低的沉降槽沉降,沉降后的灰水进行循环利用;高压闪蒸罐高闪闪蒸出来的气相进入高闪罐顶分离器进行气液分离,分离出来的气相一部分进入除氧器,和灰水直接接触换热,使灰水温度达到100-150℃,保证进入洗涤塔的灰水温度达到所需指标,另一部分蒸汽经压力调节阀进入蒸汽缓冲罐,用作其他用途,如用作固定床造气的气化剂,这部分蒸汽的用途,可根据各厂的实际情况进行调整。

总体来说,本发明所说的灰水处理工艺具有十分显著的优点:1将原有的三、四级闪蒸流程改为二级闪蒸,简化了工艺流程,降低了系统运行阻力,减少了设备的投资,避免了原有流程的设备堵塞、设备结垢、设备阻力大、设备冲刷严重等原因造成运行时间短、维修费用高、阻力大、能耗高等缺点。2高闪蒸汽和灰水的直接接触进行逆流换热,提高了热量的传递效率,代替了高压灰水换热器,避免了换热器的堵塞,导致换热效果差而造成的生产减量,严重时迫使生产停车,减少了设备,而且使热量得到充分利用,并且能够保证变换所需合成气的汽气比。3真闪下液采用重力自流下液,取代了真空器底泵和液位调节阀,大大降低了运行成本和设备的投资,使工艺简单化,解决了真闪液位不易控制的问题。4高闪蒸汽经高闪分离罐后,大部分蒸汽用于固定床的气化剂,而传统的工艺是将闪蒸气用作高压灰水的加热,经过高闪分离罐后送到总厂火炬。这种工艺的能源利用率较低,造成能源浪费。而此工艺将这部分蒸汽用作固定床的气化剂,不仅合理的利用了能源,而且降低了整个工厂的运行成本。另外这部分蒸汽的用途,可根据各厂的实际情况进行调整。