申请日2018.08.20

公开(公告)日2019.01.04

IPC分类号B01D53/62; B01D53/83

摘要

本发明公开了一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,该装置包括进料单元、进气单元、反应单元和分离循环单元,其中:进料单元包括原料加湿机、干燥器、第一螺旋给料机和第二螺旋给料机;进气单元包括气体混合器;反应单元包括气流床反应器和气流床反应器上多处设置的炉内增湿喷嘴;分离循环单元包括布袋除尘器和引风机;通过矿化原料固体废弃物预处理、烟气含盐废水配湿和反应器内部含盐废水喷湿结合的方式提高矿化效率,采用气流床反应器提高反应接触效率,该方法不仅能有效提高废弃物的利用并且能够降低电厂CO2排放,是一种非常适合我国国情的新型温室气体减排技术。

权利要求书

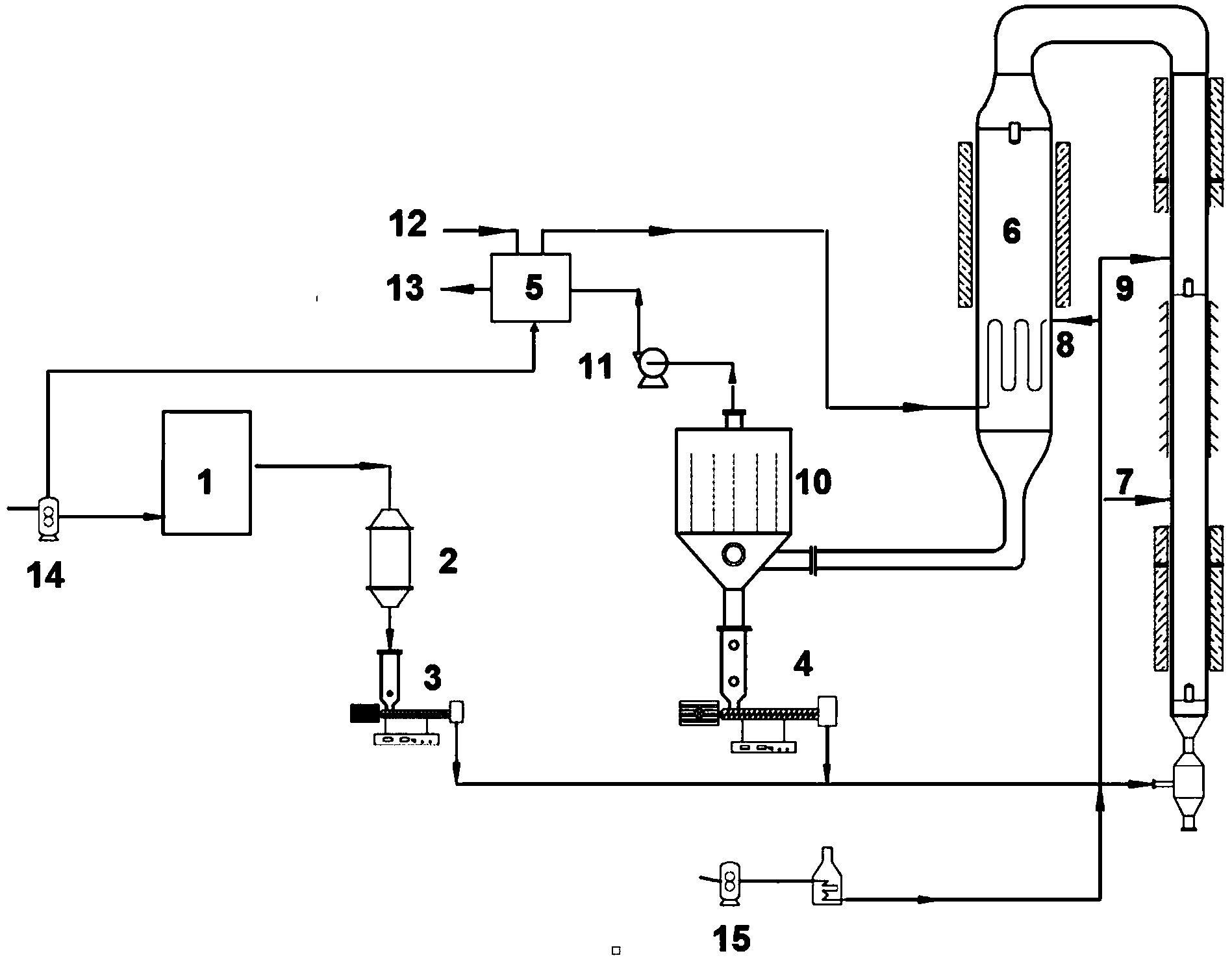

1.一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,其特征在于:该方法采用的装置包括进料单元、进气单元、反应单元和分离循环单元,其中:进料单元包括原料仓(1)、干燥器(2)、第一螺旋给料机(3)和第二螺旋给料机(4);进气单元包括气体混合器(5);反应单元包括气流床反应器(6)和气流床反应器(6)上多处设置的炉内增湿喷嘴;分离循环单元包括布袋除尘器(10)和引风机(11);

具体连接关系如下:原料仓(1)出口与干燥器(2)上端入口相连接,干燥器(2)下端出口与第一螺旋给料机(3)入口连通,第一螺旋给料机(3)出口与气流床反应器(6)底部的文丘里管入口相连通;未脱除CO2烟气(12)与气体混合器(5)上端入口相连通,水定量泵(14)出口与气体混合器(5)下端入口连通,气体混合器(5)上端出口与气流床反应器(6)入口即顶部的文丘里管连通,将增湿后的烟气带入气流床反应器(6)进行矿化反应;水定量泵(15)出口与气流床反应器(6)上多处设置的炉内增湿喷嘴连通,将水喷入气流床反应器(6)内提高矿化反应脱除CO2效率;气流床反应(6)下端出口与布袋除尘器(10)右侧入口相连通,布袋除尘器(10)下端固体出口与第二螺旋给料机(4)入口相连通,第二螺旋给料机(4)出口与气流床反应器(6)底部的文丘里管入口相连通,将从布袋除尘器(10)分离得到的固体原料返回气流床反应器(6);布袋除尘器(10)上端气体出口与引风机(11)相连通,引风机(11)出口与大气相连通,将脱除CO2后烟气(13)排出。

所述方法具体包括如下步骤:

第一步,原料预处理:矿化原料固体废弃物经过原料仓(1)进行加湿后进入干燥器(2)进行干燥预处理;

第二步:原料进入反应器:预处理后的矿化原料固体废弃物通过第一螺旋给料机(3)输送入风总管,由风携带进入气流床反应器(6)内;

第三步,烟气配湿:用于配湿的含盐废水通过水定量泵(14)与未脱除CO2烟气(12)一起注入气体混合器(5),通过改变水定量泵(14)流量来调节配湿量;

第四步,烟气进入反应器:从气体混合器(5)出来的配湿后的烟气与从气流床反应器(6)顶部的文丘里管进入气流床反应器(6)内;

第五步,增湿矿化反应:第二步进入气流床反应器(6)的矿化原料固体废弃物与第四步进入气流床反应器(6)的烟气进行矿化反应脱除烟气中的CO2,从水定量泵(15)出来的含盐废水通过气流床反应器(6)上多处设置的炉内增湿喷嘴进入气流床反应器(6),使烟气与原料快速流化反应,矿化反应中气流床反应器(6)内配湿量通过通过改变水定量泵(15)流量来调节;

第六步,气固分离:气流床反应器(6)顶部的脱除CO2后烟气(13)以及反应后的原料先经过降温,然后进入布袋除尘器(10)进行气固分离;

第七步,烟气排出:气固分离后的脱除CO2后烟气(13)经引风机(11)引出室外;

第八步,固体返料:气固分离后的固体原料下落收集到布袋除尘器(10),经第二螺旋给料机(4)返回到气流床反应器(6)内继续反应;

采用烟气分析仪在线分析脱除CO2后烟气(13)中二氧化碳浓度,出口二氧化碳浓度越低说明反应效果越好。

2.根据权利要求1所述的一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,其特征在于:所述矿化原料固体废弃物为粉煤灰、电石渣或钢渣。

3.根据权利要求1所述的一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,其特征在于:所述第三步和第五步所述的含盐废水为地下卤水、海水、盐田废水或工业废水。

4.根据权利要求1所述的一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,其特征在于:所述第三步烟气配湿中含盐废水的质量与烟气的体积之比为10~1000g/Nm3。

5.根据权利要求1所述的一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,其特征在于:所述第五步增湿矿化反应中含盐废水的质量与烟气的体积之比为10~100g/Nm3。

6.根据权利要求5所述的一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,其特征在于:所述第五步增湿矿化反应中含盐废水的质量与烟气的体积之比为40g/Nm3。

7.根据权利要求1所述的一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,其特征在于:所述第五步矿化反应温度为450~650℃。

8.根据权利要求7所述的一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,其特征在于:所述第五步矿化反应温度为600℃。

9.根据权利要求1所述的一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,其特征在于:所述第二步进入气流床反应器(6)的矿化原料固体废弃物质量与第四步进入气流床反应器(6)的烟气体积之比为600~1000g/Nm3。

说明书

采用含盐废水强化固体废弃物矿化二氧化碳的方法

技术领域

本发明专利涉及一种直接捕集矿化烟气中二氧化碳的装置及方法,特别涉及一种采用含盐废水强化固体废弃物矿化二氧化碳的方法。

背景技术

国际能源署报告提出CO2捕捉与封存(CCS)技术是有效控制CO2排放的三大技术之一,为联合国2050年计划将全球CO2浓度控制在450ppm的蓝图提供19%的贡献度,并预测全球到2050年将建立3400个CCS项目形成58100亿美元的CO2产业。近二十年来,世界各国政府争相资助CCS技术研究,同大学和企业合作建立研发中心和示范项目,抢先开发技术专利占领市场前沿。

CO2矿化技术是CCS技术近十年来一个新的研究热点。采用矿化技术进行CO2脱除具有以下优点:

1)资源储量大分部广,可适用于矿化的硅酸镁(钙)矿石(主要为蛇纹石和橄榄石)储量超过30000Gt,比已知的化石能源总量还多;并可使用工业大宗固体废弃物(如电厂废弃物,炼钢厂残渣,水泥厂残渣,采矿厂尾矿)做原料,实现废物利用和环境保护的双赢;

2)永久且环境友好地封存二氧化碳实现无泄漏无后期监测,与地质封存相比,降低了风险容易被公众所接受;

3)碳酸化反应为放热反应,理论上可减少对热量的需求;

4)对一些无法找到合适地质封存地层的国家和地区或者由于距离过远管道输送成本高的污染源有很好的适用性;

5)碳化过程中产生多种具有经济价值的产品,能够补贴二氧化碳处理的费用,并有潜力创造更高的经济效益形成产业链。

对我国来说CO2矿化技术有重要的价值。我国适用于CO2矿化的蛇纹石和橄榄石储量巨大,总封存量可达13000Gt CO2左右。

现有装置二氧化碳矿化需要实现以下目标:

1)降低预处理和反应所需能耗,开发新的预处理装置。如降低反应所需温度和压力条件,使用更大粒径的矿石。由于矿石的特性,不同的矿石适用于不同的预处理技术,需要区分对待。

2)加快反应速率,缩短反应时间。把2-6个小时的反应时间降低到30-60min。需要开发具有更高矿石浸出率和强化碳酸效率的化学试剂。

3)使用可再生的化学试剂,实现环境友好并降低成本。

发明内容

为了解决上述现有技术存在的问题,本发明提供一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,通过矿化原料固体废弃物预处理、烟气含盐废水配湿和反应器内部含盐废水喷湿结合的方式提高矿化效率,采用气流床反应器提高反应接触效率,该方法不仅能有效提高废弃物的利用并且能够降低电厂CO2排放,是一种非常适合我国国情的新型温室气体减排技术。

为了达到上述目的,本发明采用如下技术方案:

一种采用含盐废水强化固体废弃物矿化二氧化碳的方法,该方法采用的装置包括进料单元、进气单元、反应单元和分离循环单元,其中:进料单元包括原料仓1、干燥器2、第一螺旋给料机3和第二螺旋给料机4;进气单元包括气体混合器5;反应单元包括气流床反应器6和气流床反应器6上多处设置的炉内增湿喷嘴;分离循环单元包括布袋除尘器10和引风机11;

具体连接关系如下:原料仓1出口与干燥器2上端入口相连接,干燥器2下端出口与第一螺旋给料机3入口连通,第一螺旋给料机3出口与气流床反应器6底部的文丘里管入口相连通;未脱除CO2烟气12与气体混合器5上端入口相连通,水定量泵14出口与气体混合器5下端入口连通,气体混合器5上端出口与气流床反应器6入口即顶部的文丘里管连通,将增湿后的烟气带入气流床反应器6进行矿化反应;水定量泵15出口与气流床反应器6上多处设置的炉内增湿喷嘴连通,将水喷入气流床反应器6内提高矿化反应脱除CO2效率;气流床反应6下端出口与布袋除尘器10右侧入口相连通,布袋除尘器10下端固体出口与第二螺旋给料机4入口相连通,第二螺旋给料机4出口与气流床反应器6底部的文丘里管入口相连通,将从布袋除尘器10分离得到的固体原料返回气流床反应器6;布袋除尘器10上端气体出口与引风机11相连通,引风机11出口与大气相连通,将脱除CO2后烟气13排出。

所述方法具体包括如下步骤:

第一步,原料预处理:矿化原料固体废弃物经过原料仓1进行加湿后进入干燥器2进行干燥预处理;

第二步:原料进入反应器:预处理后的矿化原料固体废弃物通过第一螺旋给料机3输送入风总管,由风携带进入气流床反应器6内;

第三步,烟气配湿:用于配湿的含盐废水通过水定量泵14与未脱除CO2烟气12一起注入气体混合器5,通过改变水定量泵14流量来调节配湿量;

第四步,烟气进入反应器:从气体混合器5出来的配湿后的烟气与从气流床反应器6顶部的文丘里管进入气流床反应器6内;

第五步,增湿矿化反应:第二步进入气流床反应器6的矿化原料固体废弃物与第四步进入气流床反应器6的烟气进行矿化反应脱除烟气中的CO2,从水定量泵15出来的含盐废水通过气流床反应器6上多处设置的炉内增湿喷嘴进入气流床反应器6,使烟气与原料快速流化反应,矿化反应中气流床反应器6内配湿量通过通过改变水定量泵15流量来调节;

第六步,气固分离:气流床反应器6顶部的脱除CO2后烟气13以及反应后的原料先经过降温,然后进入布袋除尘器10进行气固分离;

第七步,烟气排出:气固分离后的脱除CO2后烟气13经引风机11引出室外;

第八步,固体返料:气固分离后的固体原料下落收集到布袋除尘器10,经第二螺旋给料机4返回到气流床反应器6内继续反应;

采用烟气分析仪在线分析脱除CO2后烟气13中二氧化碳浓度,出口二氧化碳浓度越低说明反应效果越好。

所述矿化原料固体废弃物为粉煤灰、电石渣或钢渣。

所述第三步和第五步所述的含盐废水为地下卤水、海水、盐田废水或工业废水。

所述第三步烟气配湿中含盐废水的质量与烟气的体积之比为10~1000g/Nm3。

所述第五步增湿矿化反应中含盐废水的质量与烟气的体积之比为10~100g/Nm3。

所述第五步增湿矿化反应中含盐废水的质量与烟气的体积之比为40g/Nm3。

所述第五步矿化反应温度为450~650℃。

所述第五步矿化反应温度为600℃。

所述第二步进入气流床反应器6的矿化原料固体废弃物质量与第四步进入气流床反应器6的烟气体积之比为600~1000g/Nm3。

与现有技术相比,本发明具有以下有益的技术效果:

1)采用的固碳原料为固体废弃物,成本低,来源广,并可使用工业大宗固体废弃物(粉煤灰、电石渣、钢渣、废旧水泥)做原料,实现废物利用和环境保护的双赢;

2)采用含盐废水的强化固体废弃物矿化二氧化碳的具有原料上的来源广泛性。地下卤水、海水、盐田废水、以及工业废水都含有类似的脱碳固碳因子,有利于因地制宜地适用于此方法,提高了此法的适用性。

3)碳化过程中产生多种具有经济价值的产品,能够补贴捕集二氧化碳的处理费用,并有潜力创造更高的经济效益形成产业链。