申请日2018.08.20

公开(公告)日2019.01.11

IPC分类号B01J20/20; B01J20/28; B01J20/30; B01J20/34; C02F1/28; C02F101/30

摘要

本发明公开了一种磁性复合活性炭的制备方法及其在废水处理中的应用,该方法主要包括:将硝酸铁、氯氧化锆溶于水,再加入活性炭,充分分散后;用碱液将上述混合物的pH调至2.0~4.0,然后将混合物装入反应釜,于100℃加热一段时间后取出,经过滤、洗涤、干燥后,将得到的活性炭放入管式炉中通氮气焙烧一段时间后,在氮气氛围中冷却至室温,得到负载Fe3O4、ZrO2的磁性复合活性炭。本发明制备方法所需的碱液量少,且利用活性炭自身的还原性即可还原得到Fe3O4,制备方法比较环保、简单。在废水处理的应用中Fe3O4与ZrO2的协同催化作用,提高了磁性复合活性炭的催化性能,有利于有机物的氧化,也有利于磁性复合活性炭的再生。

权利要求书

1.一种磁性复合活性炭的制备方法,其特征在于,由以下步骤制备:

a.将硝酸铁、氯氧化锆溶于水,在上述的水溶液中加入粉末活性炭,搅拌使其充分分散,得到混合物A;

b.用碱性水溶液将上述混合物A的pH调至2.0~4.0;

c.将混合物A装入反应釜,于100℃加热一段时间后取出,经过滤、洗涤、干燥后,得到活性炭B;

d.将得到的活性炭B放入管式炉中于400~600℃通氮气焙烧1.0~4.0h后停止加热,在氮气氛围中冷却至室温后,得到负载Fe3O4、ZrO2的磁性复合活性炭。

2.如权利要求1所述的磁性复合活性炭的制备方法,其特征在于,所述碱性水溶液为20~30wt%氨水或氢氧化钠溶液。

3.如权利要求1所述的磁性复合活性炭的制备方法,其特征在于,负载的Fe3O4中的Fe与活性炭的质量比为0.1~0.3,负载的ZrO2中的Zr与活性炭的质量比为0.05~0.2。

4.如权利要求1所述的磁性复合活性炭的制备方法,其特征在于,所述步骤c中的干燥温度不高于100℃。

5.如权利要求1所述的磁性复合活性炭的制备方法,其特征在于,步骤c的加热时间为2.0~4.0h。

6.如权利要求1所述的方法制备的磁性复合活性炭在有机废水处理中的应用,其特征在于将磁性复合活性炭与含有机物的水相接触、吸附1.0~6.0h后,通过外加磁场进行磁性复合活性炭与水相的分离;分离后将磁性复合活性炭放入含H2O2的水溶液中,进行有机物的催化氧化降解,同时磁性复合活性炭得到再生。

说明书

磁性复合活性炭、制备方法及其在有机废水处理中的应用

技术领域

本发明属于水处理技术领域,具体涉及一种磁性复合活性炭、制备方法及其在有机废水处理中的应用。

背景技术

随着工业的发展,石油化工、化学制药、纺织印染等行业排放的废水量逐渐增加,废水的成份也愈加复杂,废水的达标排放日益困难。特别是环保要求日益严格的背景下,传统单一的废水处理方法已难以解决一些生物毒性大的难降解有机污染物的处理问题。吸附法作为一种传统的废水处理技术,它能有效地去除废水中多种污染物,处理后出水水质稳定,但吸附剂的再生是困扰其应用的主要问题。活性炭具有发达的孔隙结构、大的比表面积和表面官能团,具有良好的化学稳定性、机械强度及耐酸、耐碱、不溶于水和有机溶剂等优点,活性炭吸附在水处理、化工制药、气体净化等领域有着广泛的应用。吸附饱和后的活性炭有待进一步处理。目前,颗粒活性炭一般采用加热再生的方法,该法主要通过外部加热的方式来改变活性炭上的吸附平衡关系进而达到解析和脱附的目的。一般活性炭颗粒越小、比表面积越大、其吸附能力就越强,故常将活性炭产品进行破碎和筛选,得到微细的粉末,这些粉末活性炭的回收比较困难,工业上大多使用后直接废弃,有时甚至与淤泥沉积在一起,存在资源浪费以及废弃活性炭处理等普遍的问题。

为解决这些问题,研究者们在活性炭上负载磁性Fe3O4,制成了磁性复合活性炭,既保留了粉末活性炭的高吸附性能,又可以利用磁场对粉末活性炭进行快速分离与回收,降低使用成本。另一方面,活性炭的再生也是人们努力解决的问题。在吸附饱和的活性炭体系中,如果加入适量的氧化剂H2O2,Fe3O4可以作为催化剂,催化H2O2分解产生·OH自由基,将吸附在活性炭上的有机物氧化降解,同时解决吸附剂的再生问题与污染物的处理问题。不过,这一方法在实际使用过程中还存在一些不足。Fe3O4纳米粒子的制备方法很多,最常见的制备方法为共沉淀法:将Fe2+盐与Fe3+盐按照一定的比例混合,用碱液(通常选用NH3·H2O水或者NaOH溶液)作为沉淀剂,在一定的温度和pH条件下(pH>7)搅拌一定的时间,过滤、洗涤至溶液pH为中性,干燥后即得到Fe3O4纳米粒子,由于制备过程的pH较高,此方法需要消耗大量的碱液与洗涤水,产生较多的废液。同时,Fe3O4的催化活性还不是很理想,需要添加其它组分进一步提高催化氧化的性能,一些研究表明锆(Zr)的加入有利于在催化剂表面提供更多的活性位点。

发明内容

发明目的:本发明的目的在于提供一种相对简单、环保的磁性复合活性炭的制备方法。通过pH调节、水热处理以及活性炭自身的还原性在粉末活性炭上负载Fe3O4与ZrO2,得到磁性复合活性炭。在废水处理中,通过活性炭的吸附作用将水中的有机物吸附;通过外加磁场将磁性复合活性炭回收,回收后将磁性复合活性炭放入含有氧化剂H2O2的水溶液中,通过Fe3O4与ZrO2的协同催化,H2O2分解产生·OH,将吸附在活性炭上的有机物氧化降解,磁性复合活性炭得到再生。

技术方案:将硝酸铁、氯氧化锆溶于水,在上述的水溶液中加入粉末活性炭,搅拌使其充分分散;用碱液将上述混合物的pH调至2.0~4.0,然后将混合物装入反应釜,于100℃加热一段时间后取出,经过滤、洗涤、干燥后,将得到的活性炭放入管式炉中于400~600℃通氮气焙烧1.0~4.0h后停止加热,在氮气氛围中冷却至室温后,即可得到负载Fe3O4、ZrO2的磁性复合活性炭材料;再将此磁性复合活性炭用于处理水中的有机污染物。

具体包括以下步骤:

1)在室温下,将硝酸铁(Fe(NO3)3·9H2O)、氯氧化锆(ZrOCl2·8H2O)溶于水,形成含铁和锆的水溶液,加入粉末活性炭(AC)并充分搅拌,其中Zr:AC(质量比)=0.05:1~0.2:1,Fe:AC(质量比)=0.1:1~0.3:1。

2)在上述含有Fe、Zr、AC的混合物中,逐滴加入碱液并连续搅拌,待混合物的pH值调节至2.0~4.0,再继续搅拌1.0~2.0h。

3)将混合物装入带有聚四氟乙烯内衬的不锈钢反应釜中,将反应釜放入烘箱中于100℃加热3.0h,然后经过滤、水洗、干燥后得到负载Fe、Zr组分的粉末活性炭。

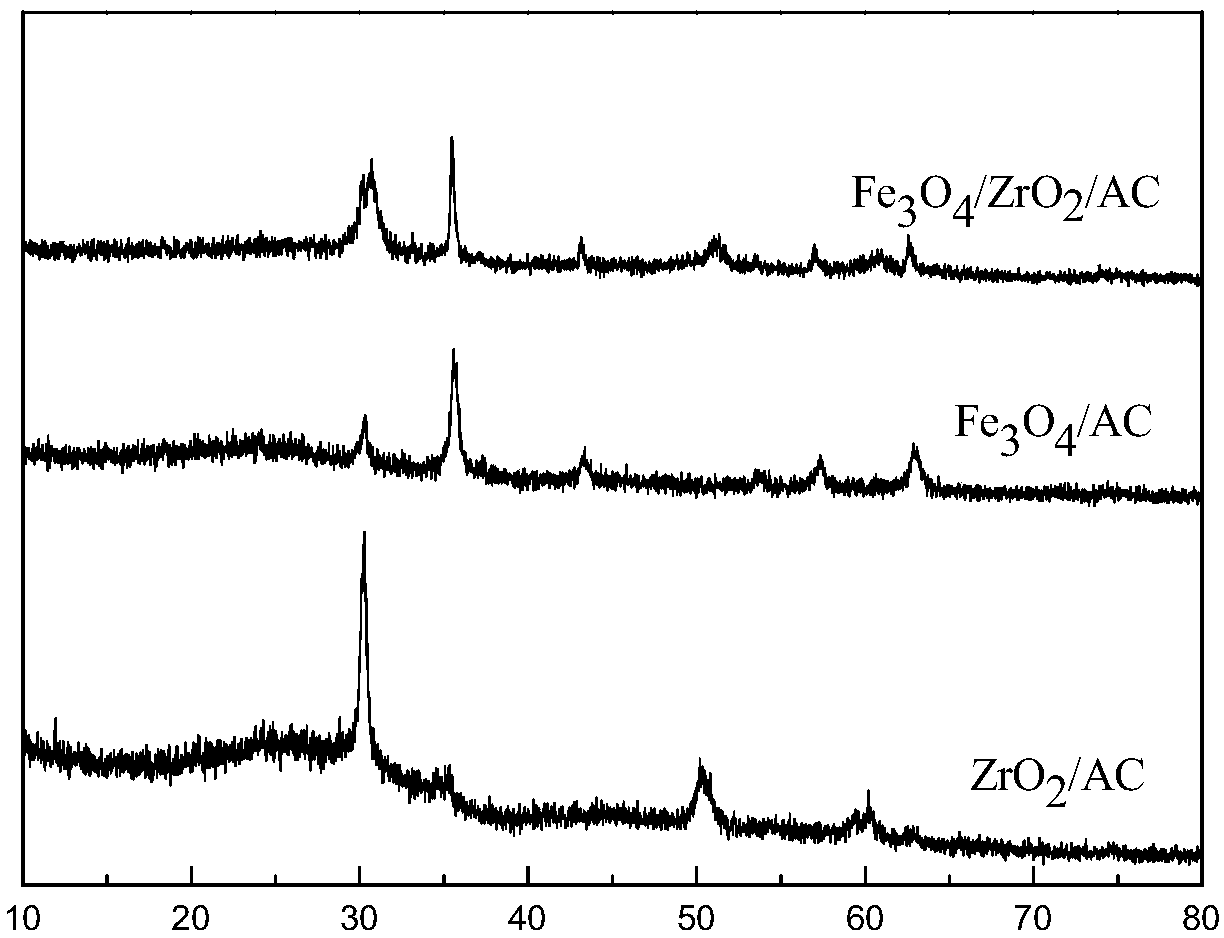

4)将上述粉末活性炭放入管式炉中,在400~600℃通氮气焙烧1.0~4.0h后,在氮气氛围中冷却至室温,即可得到负载Fe3O4、ZrO2的磁性复合活性炭材料。

进一步地,本发明步骤1)中,Fe含量过低将影响复合活性炭的磁性,铁含量过高,会堵塞活性炭的孔道,影响其比表面积,从而影响活性炭的吸附性能。Zr含量过低,影响ZrO2与Fe3O4的协同催化作用;Zr含量过高会堵塞活性炭的孔道,影响吸附效果。

进一步地,本发明步骤2)所述的碱性水溶液为氨水或氢氧化钠溶液,且合适的碱液浓度范围为20~30%,有利于准确调节混合液的pH,本发明pH值调节至2.0~4.0,其中优选pH为3.0,有利于活性组分Fe和Zr在粉末活性炭上的分散。

进一步地,本发明步骤3)所述的干燥温度不高于100℃,避免高温下活性炭氧化。

进一步地,本发明步骤4)所述的400~600℃焙烧温度,其中优选焙烧温度为500℃。本发明中磁性Fe3O4的获得,是通过pH调节、沉淀、水热老化后在粉末活性炭表面生成Fe(OH)3,在管式炉中通氮气焙烧,Fe(OH)3分解为Fe2O3,同时活性炭将Fe2O3还原成Fe3O4。因此,焙烧温度过低,不利于Fe2O3还原为磁性Fe3O4;焙烧温度过高,会引起Fe2O3的过度还原,因此优选温度为500℃;同时该焙烧温度也可以保证得到稳定的ZrO2。另外,焙烧时间过短还原不够;焙烧时间过长,对材料的性能改善不明显,因此焙烧时间优选2.0h。

5)上述方法制备的磁性复合活性炭在废水处理中的应用:在室温、常压下将磁性复合活性炭与含有机物的废水接触,磁性复合活性炭吸附水中的有机物,接触1.0~6.0h后,将磁性复合活性炭通过外加磁场回收后,放入含H2O2的水溶液中,进行催化氧化降解,将吸附的有机物降解,磁性复合活性炭得到再生。

有益效果:

本发明以粉末活性炭为载体,通过沉淀-水热处理结合的方法,先将Fe(OH)3与Zr(OH)4负载到粉末活性炭上;再在管式炉中氮气保护下加热,Zr(OH)4分解为ZrO2,Fe(OH)3分解为Fe2O3,利用活性炭自身的还原性将Fe2O3还原成Fe3O4,得到磁性复合活性炭。本发明中硝酸铁与氯氧化锆溶于水后,由于Fe3+与Zr4+的水解作用,水溶液的pH在1.0~2.0之间,由于Fe3+与Zr4+均可以在pH 2.0附近生成Fe(OH)3与Zr(OH)4,因此制备过程只需要少量的碱液就可以将pH调节至2.0附近,利用活性炭的还原性可以得到磁性Fe3O4,制备方法比较环保、简单。在废水处理中,利用Fe3O4与ZrO2的协同催化作用,提高有机物的氧化降解效果,磁性复合活性炭得到再生。