申请日2018.08.13

公开(公告)日2018.11.20

IPC分类号C02F9/04; C02F1/72; B01J23/78; B01J35/10; B01J35/02; C02F101/30

摘要

本发明属于污水处理技术领域,公开了一种类芬顿流化床,包括:药池,其包括药池本体,连通药池本体的进水管,及伸入药池本体的搅拌机构;流化池,其包括流化池本体,及设于流化池本体上部的出水槽;类芬顿催化剂填料,其置于所述流化池本体内;及导流管,其第一端部连通所述药池本体,第二端部连通所述流化池本体且伸入所述类芬顿催化剂填料内。本发明还提供一种如前所述类芬顿流化床的废水处理方法,和如前所述类芬顿流化床的自清洗方法。本发明还提供一种类芬顿催化剂填料。本发明可有效减少药剂投加量,减少污泥产生量,降低运行成本。

权利要求书

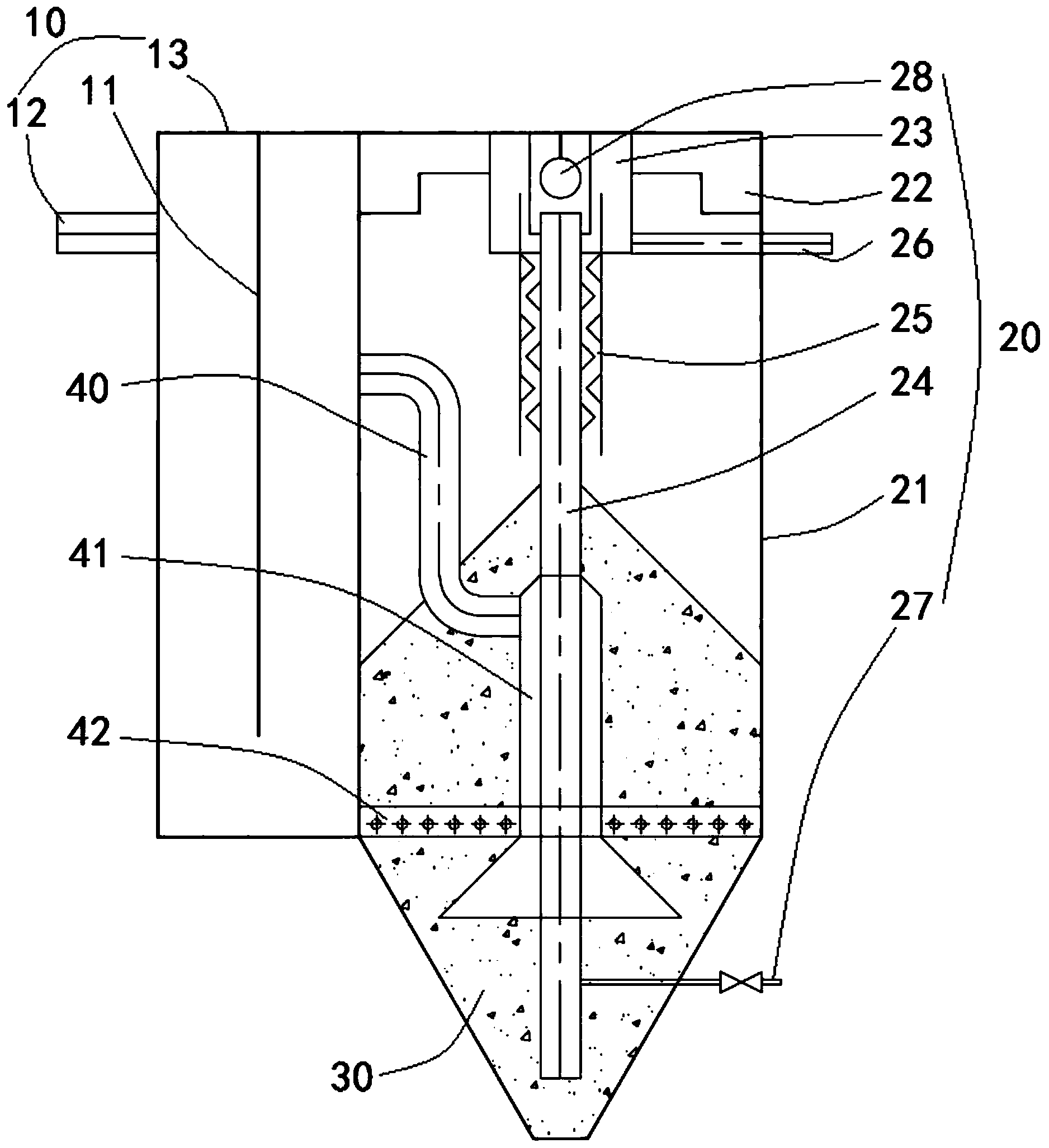

1.一种类芬顿流化床,其特征在于包括:

药池,其包括药池本体,连通药池本体的进水管,及伸入药池本体的搅拌机构;

流化池,其包括流化池本体,及设于流化池本体上部的出水槽;

类芬顿催化剂填料,其置于所述流化池本体内;及

导流管,其第一端部连通所述药池本体,第二端部连通所述流化池本体且伸入所述类芬顿催化剂填料内。

2.根据权利要求1所述的类芬顿流化床,其特征在于:所述搅拌机构为机械搅拌或空气搅拌;所述流化池本体的下部呈锥形。

3.根据权利要求1所述的类芬顿流化床,其特征在于:所述导流管的第二端部连接导流筒或布水管;当所述导流管的第二端部连接导流筒时,所述导流筒出水端还连接布水管。

4.根据权利要求3所述的类芬顿流化床,其特征在于:所述布水管采用UPVC材质的穿孔管,其呈米字型布置,布水管的下部设置反射板。

5.根据权利要求1所述的类芬顿流化床,其特征在于:所述流化池还包括自清洗组件,该自清洗组件包括设于所述流化池本体上部的集污槽,一端连通所述集污槽且另一端伸入所述类芬顿催化剂填料底部的气提中心管,设于所述集污槽内气提中心管端口处的碰撞件,连通所述集污槽和流化池本体的清洗器,及与所述气提中心管连通的压缩空气进气管;所述集污槽连通排污管。

6.一种如权利要求1~6中任一所述类芬顿流化床的废水处理方法,包括如下步骤:

步骤1.1,将废水注入药池内,向药池内投入酸,调节PH至5;

步骤1.2,根据废水浓度向药池内投加氧化剂,搅拌均匀;

步骤1.3,将步骤1.2得到的废水由导流管导入流化池,使废水与类芬顿催化剂填料充分接触,发生类芬顿反应降解废水中的有机物;

步骤1.4,废水在流化池内由下向上流动,反应后的废水由流化池的出水槽排出。

7.根据权利要求6所述的废水处理方法,其特征在于:步骤1.2中,所述氧化剂为双氧水,质量浓度为27~31%,双氧水的投加量与待处理废水COD浓度按质量比为3~6:1投加;步骤1.3中,发生类芬顿反应的反应时间为2~3h。

8.一种如权利要求5所述类芬顿流化床的自清洗方法,包括如下步骤:

步骤2.1,将压缩空气通过压缩空气进气管送至流化床中的气提中心管内,使气提中心管内形成“空气-废水-类芬顿催化剂填料”的三相混合状态,气提中心管内外形成密度差;

步骤2.2,气提中心管内流体密度小,类芬顿催化剂填料在气提中心管内向上流动,上升的过程中相互碰撞摩擦,将催化氧化反应时形成的钝化膜进行剥离,最后抵达流化池上部的集污槽,实现气提;

步骤2.3,剥离的钝化膜由排污管排出;剥离钝化膜后的类芬顿催化剂填料在清洗器中沉淀下落,返回流化床本体,至此,类芬顿催化剂填料在流化床内部完成一次自清洗循环过程。

9.一种类芬顿催化剂填料,其特征在于通过如下方法制得:将活性炭粉末浸入到硝酸镍、硝酸铈、硝酸镧的混合溶液中,再将活性炭沥干、干燥,之后与铁粉、CuO粉末按质量比例为1:2~3:2~3混合,经高温熔融为均匀混合物,再通过冷却粉碎、筛选得到颗粒催化剂。

10.根据权利要求9所述的类芬顿催化剂填料,其特征在于:所述颗粒催化剂粒径1~3mm,孔容0.39~0.42ml/g,催化剂颗粒的比表面积达到300m2/g。催化剂颗粒强度大于120N/颗,磨耗小于0.2%,堆积密度0.68~0.75g/ml。

说明书

一种类芬顿流化床及其废水处理方法

技术领域

本发明涉及污水处理技术领域,尤其是涉及一种类芬顿流化床及其废水处理方法。

背景技术

高级氧化工艺是处理废水的一种有效方法,常用于工业废水的预处理或者深度处理阶段。芬顿氧化法是目前水处理常用的高级氧化工艺。

芬顿氧化法基本原理是在酸性条件(pH=3-4)下,利用硫酸亚铁作催化剂,双氧水为氧化剂,产生强氧化性的羟基自由基,将难降解有机物氧化分解的技术,该方法处理效率高、应用范围广。芬顿氧化反应常作为一种均相反应过程使用,即氧化剂和催化剂均溶于废水中进行反应,催化剂无法进行回收重复利用,造成了催化剂的浪费。同时该方法反应pH需维持在3-4,反应完成后需加碱调pH值至碱性,再进行絮凝沉淀,酸碱耗量大,运行费用高,产生大量的物化污泥,造成二次污染。

由于均相催化氧化的上述缺陷,减少药剂投加量,减少污泥产生量,降低运行成本就成为新的研究课题。于是,有人开始尝试使用非均相固态催化剂,为了达到良好的催化效果,催化剂必须具有大的比表面积,这要求催化剂颗粒粒径越小越好,由于粒径过小易造成催化剂随水流失,更容易引起催化剂堵塞,过水不畅。同时,水中悬浮物附着于催化剂表面易引起催化剂钝化而失去活性,效力降低。因此,上述弊端限制了芬顿氧化法工艺的使用。

发明内容

本发明的目的在于克服上述技术不足,提出一种类芬顿流化床及其废水处理方法,解决现有技术中酸碱耗量大、运行费用高、产生大量的物化污泥、造成二次污染的技术问题。

为达到上述技术目的,本发明的技术方案提供一种类芬顿流化床,包括:

药池,其包括药池本体,连通药池本体的进水管,及伸入药池本体的搅拌机构;

流化池,其包括流化池本体,及设于流化池本体上部的出水槽;

类芬顿催化剂填料,其置于所述流化池本体内;及

导流管,其第一端部连通所述药池本体,第二端部连通所述流化池本体且伸入所述类芬顿催化剂填料内。

本发明还提供一种如前所述类芬顿流化床的废水处理方法,包括如下步骤:

步骤1.1,将废水注入药池内,向药池内投入酸,调节PH至5;

步骤1.2,根据废水浓度向药池内投加氧化剂,搅拌均匀;

步骤1.3,将步骤1.2得到的废水由导流管导入流化池,使废水与类芬顿催化剂填料充分接触,发生类芬顿反应降解废水中的有机物;

步骤1.4,废水在流化池内由下向上流动,反应后的废水由流化池的出水槽排出。

本发明还提供一种如前所述类芬顿流化床的自清洗方法,包括如下步骤:

步骤2.1,将压缩空气通过压缩空气进气管送至流化床中的气提中心管内,使气提中心管内形成“空气-废水-类芬顿催化剂填料”的三相混合状态,气提中心管内外形成密度差;

步骤2.2,气提中心管内流体密度小,类芬顿催化剂填料在气提中心管内向上流动,上升的过程中相互碰撞摩擦,将催化氧化反应时形成的钝化膜进行剥离,最后抵达流化池上部的集污槽,实现气提;

步骤2.3,剥离的钝化膜由排污管排出;剥离钝化膜后的类芬顿催化剂填料在清洗器中沉淀下落,返回流化床本体,至此,类芬顿催化剂填料在流化床内部完成一次自清洗循环过程,整个循环过程持续4~6h。

本发明还提供一种类芬顿催化剂填料,其通过如下方法制得:将活性炭粉末浸入到硝酸镍、硝酸铈、硝酸镧的混合溶液中,再将活性炭沥干、干燥,之后与铁粉、CuO粉末按质量比例为1:2~3:2~3混合,经高温熔融为均匀混合物,再通过冷却粉碎、筛选得到颗粒催化剂。

与现有技术相比,本发明的有益效果包括:

1、采用类芬顿催化剂,取代传统芬顿反应体系中亚铁离子的投加,催化剂可重复利用,不产生含铁污泥,防止二次污染;且该反应体系有效的拓宽了反应的pH值范围,反应值范围pH4~7,反应后无需加碱回调,不需要大量酸、碱调节pH值;

2、将废水导入类芬顿催化剂填料的内部,通过填料间的缝隙可以拦截废水的固体悬浮物,起到过滤的作用,有效降低了出水的固体悬浮物;

3、利用压力差,即气水混合物密度小于水的密度产生压力差从而携带填料上升,在流化池内建立循环,一来催化剂填料在反应区处于流化状态,充分增加了催化剂与废水接触面积,极大的提高传质和催化效率,有效避免了填料堆积板结问题;二来使催化剂填料被强制相互磨擦,将催化剂填料表面形成的钝化膜剥落,完成填料的自清洗过程,有效降低了催化剂表面钝化造成催化效率降低的影响。