申请日2018.10.12

公开(公告)日2019.01.08

IPC分类号C02F1/44; C02F103/16

摘要

本发明提供了一种盐酸酸洗含酸废水处理方法以及处理系统。所述含酸废水包括盐酸浅槽紊流酸洗设备产生的含酸废水和/或盐酸焙烧酸再生设备产生的含酸废水。所述处理方法包括:将含酸废水进行纳滤反渗透分离处理,以形成浓盐水和脱盐水。所述处理系统包括:含酸废水储罐,用于接收含酸废水;含酸废水分离装置,用于将来自含酸废水储罐的含酸废水进行纳滤反渗透分离处理,以形成浓盐水和脱盐水;脱盐水储罐,其入口与含酸废水分离装置的脱盐水出口相连,用于存放脱盐水;以及浓盐水储罐,其入口与含酸废水分离装置的浓盐水出口相连,用于存放浓盐水。本发明分离出的脱盐水可直接返回盐酸浅槽紊流酸洗工艺循环利用,节约了生产用水。

权利要求书

1.一种盐酸酸洗含酸废水处理方法,所述含酸废水包括盐酸浅槽紊流酸洗设备产生的含酸废水和/或盐酸焙烧酸再生设备产生的含酸废水,其特征在于,所述处理方法包括:

将所述含酸废水进行纳滤反渗透分离处理,以形成浓盐水和脱盐水。

2.根据权利要求1所述的处理方法,其特征在于,还包括:

将所述浓盐水输送至所述盐酸焙烧酸再生设备的酸吸收塔,作为吸收再生酸的再生酸吸收用水;和/或

将所述浓盐水输送至所述盐酸浅槽紊流酸洗设备的再生酸循环罐,作为配酸用水。

3.根据权利要求2所述的处理方法,其特征在于,还包括:

当所述盐酸浅槽紊流酸洗设备中用于酸洗的酸液达到废酸排放标准时,

将所述酸液输送至所述盐酸焙烧酸再生设备进行再生以形成再生酸;且

将至少部分所述浓盐水输送至所述盐酸焙烧酸再生设备的酸吸收塔,作为吸收再生酸的再生酸吸收用水;

将从所述酸吸收塔流出的再生酸输送至所述盐酸浅槽紊流酸洗设备的再生酸循环罐,以用作酸洗的酸液。

4.根据权利要求2所述的处理方法,其特征在于,还包括:

根据再生酸吸收用水和/或配酸用水的用量,调节所述纳滤反渗透分离处理的浓盐水和脱盐水的比例。

5.根据权利要求1所述的处理方法,其特征在于,还包括:

将所述脱盐水输送至所述盐酸浅槽紊流酸洗设备的漂洗水罐,以用作漂洗用水;和/或

将所述脱盐水输送至蒸汽锅炉作为蒸汽用水;和/或

将所述脱盐水用作酸泵水封水和/或酸槽水封水。

6.根据权利要求1所述的处理方法,其特征在于,所述含酸废水包括所述盐酸浅槽紊流酸洗设备产生的含酸废水和所述盐酸焙烧酸再生设备产生的含酸废水。

7.一种盐酸酸洗含酸废水处理系统,所述含酸废水包括盐酸浅槽紊流酸洗设备产生的含酸废水和/或盐酸焙烧酸再生设备产生的含酸废水,其特征在于,所述处理系统包括:

含酸废水储罐,用于接收所述含酸废水;

含酸废水分离装置,用于将来自所述含酸废水储罐的含酸废水进行纳滤反渗透分离处理,以形成浓盐水和脱盐水;

脱盐水储罐,其入口与所述含酸废水分离装置的脱盐水出口相连,用于存放脱盐水;以及

浓盐水储罐,其入口与所述含酸废水分离装置的浓盐水出口相连,用于存放浓盐水。

8.根据权利要求7所述的处理系统,其特征在于,

所述浓盐水储罐的出口与所述盐酸焙烧酸再生设备的酸吸收塔的再生酸吸收用水入口相连;和/或

所述浓盐水储罐的出口与所述盐酸浅槽紊流酸洗设备的再生酸循环罐的配酸用水入口相连。

9.根据权利要求7所述的处理系统,其特征在于,

所述脱盐水储罐的出口与所述盐酸焙烧酸再生设备的蒸汽锅炉的蒸汽用水入口相连;和/或

所述脱盐水储罐的出口与所述盐酸焙烧酸再生设备的漂洗水罐的漂洗用水入口相连。

10.根据权利要求8所述的处理系统,其特征在于,所述含酸废水分离装置配置成:

根据再生酸吸收用水和/或配酸用水的用量,调节所述纳滤反渗透分离处理的浓盐水和脱盐水的比例。

11.根据权利要求7所述的处理系统,其特征在于,所述含酸废水包括所述盐酸浅槽紊流酸洗设备产生的含酸废水和所述盐酸焙烧酸再生设备产生的含酸废水。

说明书

盐酸酸洗含酸废水处理方法以及处理系统

技术领域

本发明涉及钢铁冶金技术领域,特别是涉及盐酸浅槽紊流酸洗工序产生的含酸废水和盐酸焙烧酸再生工序产生的含酸废水的处理方法以及处理系统。

背景技术

普碳钢深加工需要除去钢材表面氧化铁皮,除去方法有化学法、物理法、物理化学复合法。物理法有反复弯曲剥壳法、喷丸法、高压水去除等。化学方法有盐酸酸洗、硫酸酸洗等。盐酸酸洗具有速度快,酸洗后材料力学性能不变,不易过酸洗,不易发生氢脆,不产生酸泥,容易废酸再生等优点,成为首选的方法。

目前普通钢卷冷轧深加工酸洗工艺,采用盐酸浅槽紊流法。盐酸浅槽紊流工艺属于复合法,包括酸洗、漂洗、吹扫烘干三部分。带钢先经拉伸矫直机矫直、破鳞后,再进入紊流式盐酸酸洗槽,以除掉带钢表面的氧化铁皮;酸洗后,进入漂洗槽中用蒸馏水或脱盐水进行漂洗,以去除带钢表面残留的酸液;而后送入干燥机烘干。带钢工艺段速度可达240m/min,为提高生产效率,酸液需要加热到85℃左右,采用高温蒸汽通过石墨换热器对酸液进行加热,产生的蒸馏水供漂洗处理使用。

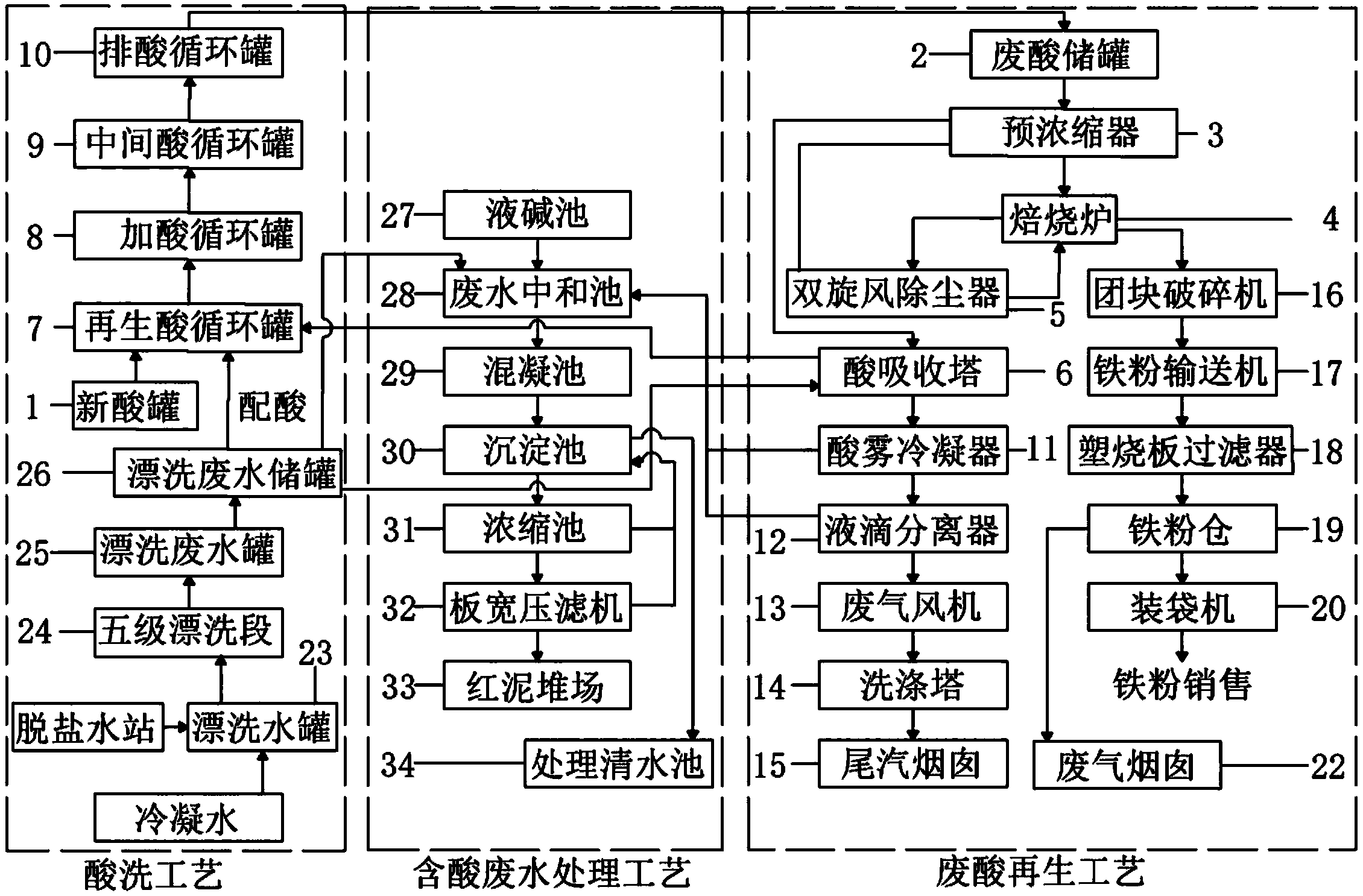

在酸洗过程中,带钢表面的氧化铁皮被盐酸处理形成氧化亚铁,并溶解在酸液中。随着酸洗过程的进行,酸液中铁离子的浓度逐渐升高,而游离盐酸的浓度相应降低。当Fe2+的浓度达到130g/l左右时,酸液就失去了高效酸洗的能力,成为废酸。目前,多数厂家配置盐酸焙烧酸再生设备对盐酸浅槽紊流酸洗设备中酸洗产生的废酸进行再生处理。图1是现有技术中酸洗工艺、含酸废水处理工艺以及废酸再生工艺的示意性流程图。参见图1,利用盐酸焙烧酸再生设备对废酸进行再生时,废酸中的盐酸和氧化亚铁在焙烧炉4内蒸发分解形成HCl和三氧化二铁(铁红)。HCl在酸吸收塔6中经再生酸吸收用水喷淋处理成为盐酸(即再生酸)。

盐酸浅槽紊流酸洗设备中漂洗产生的漂洗含酸废水(主要成分为氯化亚铁和HCl)是理想的再生酸吸收用水。在设备制造精良,同时维护非常好的情况下,漂洗含酸废水量正好满足再生酸吸收用水。但是,绝大多数情况下,漂洗含酸废水量会多出再生酸吸收用水的一倍左右。多余的漂洗含酸废水需进入废水处理站,利用烧碱中和,并经过处理形成含水60%的氢氧化铁(红泥),以及氯化钠溶液(参见图1中含酸废水处理工艺)。

此外,前些年配置的盐酸焙烧酸再生设备,没有酸雾冷凝器11和液滴分离器12。从酸吸收塔6出来的含酸酸雾,在洗涤塔14中经过一级或者二级洗涤后排入大气中,尾气中HCl含量大约30mg/Nm3。

随着社会的发展,环保要求越来越严格,为了达到国家排放标准,许多企业都对原来的设备进行改造,在酸吸收塔6与废气风机13之间,增设多级酸雾冷凝器11和液滴分离器12,对从酸吸收塔6出来的酸雾进行冷凝回收。酸雾冷凝大大降低排入大气中的盐酸,可将尾气中HCl含量控制在10mg/Nm3以内。经过酸雾冷凝器11和液滴分离器12冷凝产生的含酸废水(即冷凝含酸废水,主要成分为氯化亚铁和氯化氢)略大于酸再生处理能力,即小时处理能力5m3/h的酸再生,每小时要回收冷凝含酸废水5m3以上。这些冷凝含酸废水,全部需进入废水中和池28。本来酸洗产生的漂洗含酸废水就大于酸再生使用量,酸再生产生的大量冷凝含酸废水只能全部进入废水中和池28处理,由此要消耗大量的液碱,产生大量的外排废水,另外还产生大量危险固废(红泥)。

一个年产80万吨的冷轧厂,进口浅槽紊流连续酸洗机组,配套均衡盐酸焙烧酸再生,运行也达到最佳理想状态,日外排约25m3氯化钠浓度1%的废水和200kg含水红泥。而很多民营窄带钢冷轧厂,一个年产80万吨规模的工厂,即使配有盐酸焙烧酸再生,每小时产生含酸废水15-20m3,酸再生吸收用水用去5m3,还有10-15m3需要去水处理处理。其外排的处理废水,日废水量200-300m3,甚至更高,废水站日产生红泥(含水氢氧化铁)2-4吨。每月消耗大约50万元的烧碱(河北一个公司实际财务数据)。

目前,普碳钢板盐酸酸洗、盐酸焙烧酸再生产生的含酸废水,酸再生只能利用不到40%,剩余都要经过污水处理站进行处理外排。并且,从2017年开始,红泥被国家环保列入危险固废名录,不允许填埋。对冷轧厂来讲,降低含酸废水处理的成本,减少污染物排放是一个急需解决的难题。

发明内容

本发明第一方面的一个目的是要克服现有技术存在的至少一个缺陷,提供一种新的、且运行成本低的盐酸酸洗含酸废水处理方法。

本发明第一方面的另一个目的是要减少含酸废水的排放。

本发明第一方面的进一步的目在于提供一种盐酸酸洗含酸废水处理方法,可对盐酸酸洗含酸废水至少部分甚至是全部回收,实现盐酸酸洗废水和危废零排放。

本发明第二方面的目的是要提供一种盐酸酸洗含酸废水处理系统。

根据本发明的第一方面,提供了一种盐酸酸洗含酸废水处理方法,所述含酸废水包括盐酸浅槽紊流酸洗设备产生的含酸废水和/或盐酸焙烧酸再生设备产生的含酸废水,所述处理方法包括:将所述含酸废水进行纳滤反渗透分离处理,以形成浓盐水和脱盐水。

可选地,所述处理方法还包括:将所述浓盐水输送至所述盐酸焙烧酸再生设备的酸吸收塔,作为吸收再生酸的再生酸吸收用水;和/或将所述浓盐水输送至所述盐酸浅槽紊流酸洗设备的再生酸循环罐,作为配酸用水。

可选地,所述处理方法还包括:当所述盐酸浅槽紊流酸洗设备中用于酸洗的酸液达到废酸排放标准时,将所述酸液输送至所述盐酸焙烧酸再生设备进行再生以形成再生酸;且将至少部分所述浓盐水输送至所述盐酸焙烧酸再生设备的酸吸收塔,作为吸收再生酸的再生酸吸收用水;将从所述酸吸收塔流出的再生酸输送至所述盐酸浅槽紊流酸洗设备的再生酸循环罐,以用作酸洗的酸液。

可选地,所述处理方法还包括:根据再生酸吸收用水和/或配酸用水的用量,调节所述纳滤反渗透分离处理的浓盐水和脱盐水的比例。

可选地,所述处理方法还包括:将所述脱盐水输送至所述盐酸浅槽紊流酸洗设备的漂洗水罐,以用作漂洗用水;和/或将所述脱盐水输送至蒸汽锅炉作为蒸汽用水;和/或将所述脱盐水用作酸泵水封水和/或酸槽水封水。

可选地,所述含酸废水包括所述盐酸浅槽紊流酸洗设备产生的含酸废水和所述盐酸焙烧酸再生设备产生的含酸废水。

根据本发明的第二方面,提供了一种盐酸酸洗含酸废水处理系统,所述含酸废水包括盐酸浅槽紊流酸洗设备产生的含酸废水和/或盐酸焙烧酸再生设备产生的含酸废水,所述处理系统包括:含酸废水储罐,用于接收所述含酸废水;含酸废水分离装置,用于将来自所述含酸废水储罐的含酸废水进行纳滤反渗透分离处理,以形成浓盐水和脱盐水;脱盐水储罐,其入口与所述含酸废水分离装置的脱盐水出口相连,用于存放脱盐水;以及浓盐水储罐,其入口与所述含酸废水分离装置的浓盐水出口相连,用于存放浓盐水。

可选地,所述浓盐水储罐的出口与所述盐酸焙烧酸再生设备的酸吸收塔的再生酸吸收用水入口相连;和/或所述浓盐水储罐的出口与所述盐酸浅槽紊流酸洗设备的再生酸循环罐的配酸用水入口相连。

可选地,所述脱盐水储罐的出口与所述盐酸焙烧酸再生设备的蒸汽锅炉的蒸汽用水入口相连;和/或所述脱盐水储罐的出口与所述盐酸焙烧酸再生设备的漂洗水罐的漂洗用水入口相连。

可选地,所述含酸废水分离装置配置成:根据再生酸吸收用水和/或配酸用水的用量,调节所述纳滤反渗透分离处理的浓盐水和脱盐水的比例。

可选地,所述含酸废水包括所述盐酸浅槽紊流酸洗设备产生的含酸废水和所述盐酸焙烧酸再生设备产生的含酸废水。

在本发明提供的盐酸酸洗含酸废水处理方法以及处理系统中,采用纳滤反渗透技术将盐酸浅槽紊流工艺的含酸废水和/或盐酸焙烧酸再生工艺的含酸废水分离成浓盐水和脱盐水。其中脱盐水可直接返回盐酸浅槽紊流酸洗工艺(例如蒸汽锅炉和漂洗段)循环利用,从而节约了生产用水,减少了外排废水量。

在本发明实施例中,可将纳滤反渗透产生的浓盐水作为盐酸焙烧酸再生工艺中吸收再生酸的再生酸吸收用水,而后随再生酸送到酸洗线使用;或者,也可将浓盐水输送至盐酸浅槽紊流酸洗工艺作为配酸用水,送到酸洗线使用。也就是说,本发明中的浓盐水最终会混入酸液中返回到盐酸浅槽紊流酸洗工艺的酸洗线上,从而使浓盐水中的盐酸得到有效的回收利用。并且,浓盐水中的铁盐也会富集在酸液中,不会被外排出去产生红泥,解决了普碳钢冷轧酸洗工序含酸废水环境难题,运行成本低。

进一步地,当盐酸浅槽紊流酸洗设备中用于酸洗的酸液达到废酸排放标准时,废酸被送至盐酸焙烧酸再生设备进行再生处理,废酸中的盐酸和铁盐转化成HCl和三氧化二铁粉末。由此,可彻底实现盐酸酸洗废酸水和危废零排放。

本发明通过将得到的脱盐水和浓盐水进行再利用,可实现完全零排放,大大降低了运行成本。进一步地,本发明可根据含酸废水存量和浓盐水存量,通过调节脱盐水和浓盐水的比率,使浓盐水与再生酸吸收用水(或者浓盐水与再生酸吸收用水和配酸用水两者之和)均衡,实现含酸废水全部利用。没有废水排放和危险固废产生。在本发明中,各项单独技术都是多年实践检验成熟可靠的工艺技术,运行成本低,可实现各种资源的完全回收。

相比现有技术中的废水处理系统,本发明实施例的盐酸酸洗含酸废水处理系统,占地小,设备少,操作简单,可节省大量财力和人力。

根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。