申请日2019.03.26

公开(公告)日2019.06.21

IPC分类号C08L27/06; C08L23/12; C08L91/00; C08L91/06; C08K13/08; C08K9/04; C08K11/00; C08K3/22; C08K7/10; C08K3/34; B29B9/06; B29B9/12

摘要

本发明提供一种制备污泥基建筑模板的复合原料粒子,该复合原料粒子由以下重量份的原料制备而成:聚氯乙烯100份、聚丙烯10~30份、污泥60~100份,600~3000目、金红石型二氧化钛2~5份、埃洛石0.5~1份、针状硅灰石0.2~0.5份、环氧大豆油10~20份、钙锌稳定剂2~8份、抗冲击改性剂1~3份、氯化石蜡4~10份、硬脂酸0.8~1.6份、铝酸酯2~5份、抗氧化剂1~2份、抗紫外线吸收剂0.5~2份、石蜡0.5~2份。其优点在于:提高无机填料与PVC基复合材料的力学、拉伸强度、弹性模量与抗冲击性、耐老化及热学性能并延长其使用周期。

权利要求书

1.一种制备污泥基建筑模板的复合原料粒子,其特征在于:该复合原料粒子由以下重量份的原料制备而成:

聚氯乙烯100份

聚丙烯10~30份

污泥 60~100份,600~3000目

金红石型二氧化钛2~5份

埃洛石0.5~1份

针状硅灰石0.2~0.5份

环氧大豆油10~20份

钙锌稳定剂2~8份

抗冲击改性剂1~3份

氯化石蜡4~10份

硬脂酸0.8~1.6份

铝酸酯2~5份

抗氧化剂1~2份

抗紫外线吸收剂0.5~2份

石蜡0.5~2份。

2.根据权利要求1所述的一种制备污泥基建筑模板的复合原料粒子,其特征在于:该复合原料粒子的制备优选以下重量份的原料:

聚氯乙烯 100份

聚丙烯 10~20份

污泥 60~80份,800~3000目

金红石型二氧化钛2~5份

埃洛石0.5~1份

针状硅灰石0.2~0.5份

环氧大豆油15~20份

钙锌稳定剂2~8份

抗冲击改性剂2~3份

氯化石蜡6~10份

硬脂酸1.2~1.6份

铝酸酯3~5份

抗氧化剂1~2份

抗紫外线吸收剂1~2份

石蜡1~2份。

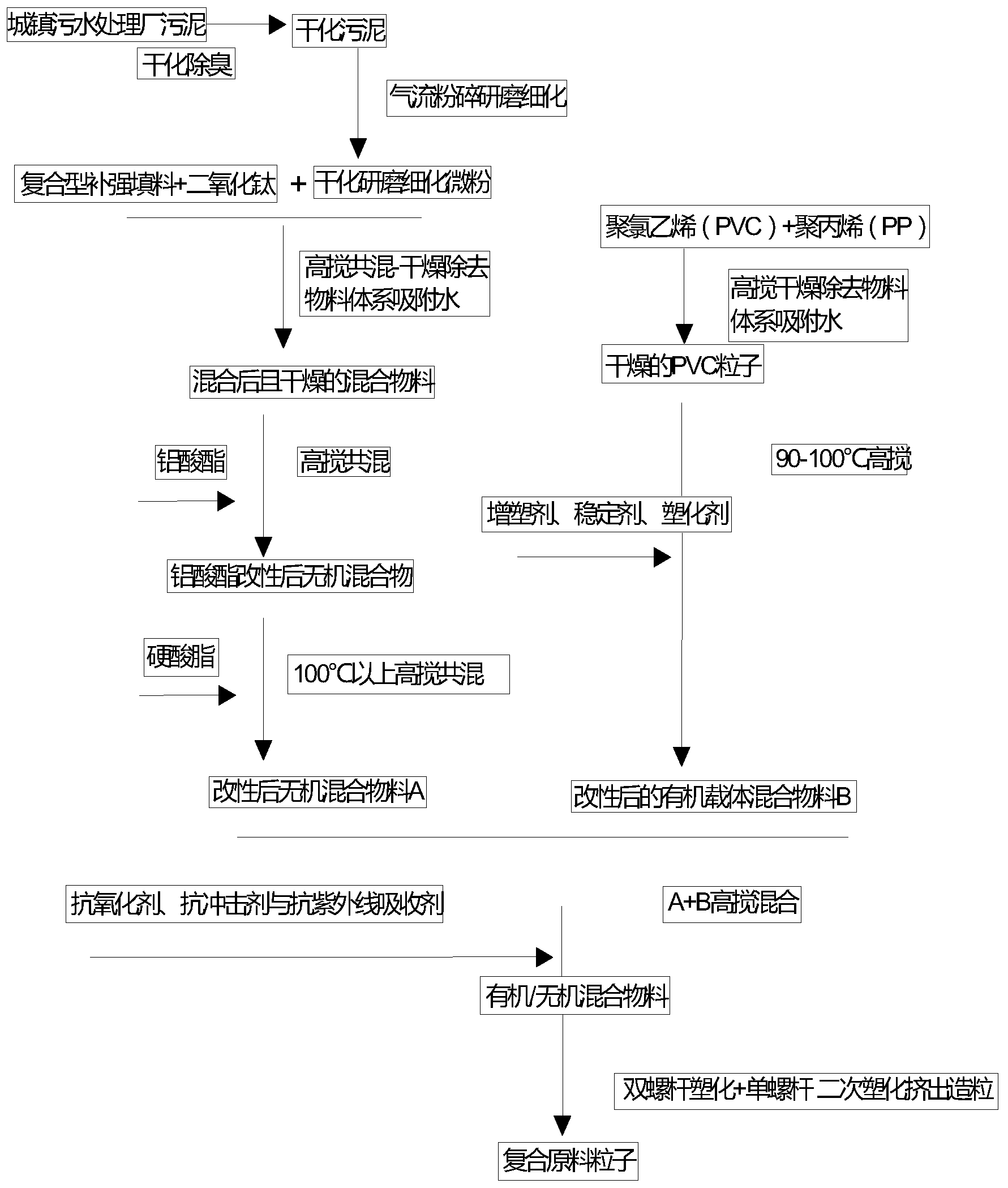

3.一种制作如权利要求1-2中任一项所述的复合原料粒子的方法,其特征在于:该方法包括如下步骤:

(1)无机填料、有机载体的前处理:

1-1,在300~450℃下对污泥进行干化除臭处理,干化处理时间2小时后得到粉体;对上述粉体进行气流粉碎,研磨后得到的干化污泥研磨微细粉体的粒径大小为600~3000目;

1-2,进行第一阶段的高搅混合、改性:将干化污泥研磨微细粉体、埃洛石、针状硅灰石、金红石型二氧化钛按设定的剂量配比进行高速混合,以除去物料体系中吸附水并使物料均匀分散;第二阶段的高搅:研磨体系温度达到100℃后,继续高搅10~20min;第三阶段高搅:在上述物料中加入铝酸酯后,高搅5~10min;第四阶段:加入硬脂酸后高搅15~30 min,得到分散的改性无机填料粉体A;

1-3,第一阶段:将PVC、PP进行高搅预热,除去PVC、PP表面的吸附水;第二阶段:研磨体系温度达到100℃后,继续高搅物料10~20min;第三阶段:按设定的剂量配比加入环氧大豆油、钙锌稳定剂、氯化石蜡与石蜡,然后搅拌混合物料体系10~30min,得到改性有机载体混合物料B;

(2)将上步骤(1)中所制备的改性无机混合填料粉体A与上步骤(1)中的有机载体混合物料B混合,并进一步按所设定剂量加入抗冲击改性剂、抗氧化剂、抗紫外线吸收剂进行高搅混合,高搅混合时间20~60min,得到混合物料C;

(3)将上述混合物料C转移至双螺杆-单螺杆设备中,由双阶塑化挤出造粒,进而得到污泥基PVC建筑模板复合原料粒子。

4.根据权利要求3所述的一种制作复合原料粒子的方法,其特征在于:所述的污泥为城镇污水处理厂所产生的污泥,且相应的污泥微细粉体为将污泥先在300~450℃下对污泥进行干化除臭处理,干化处理时间2小时,然后经气流粉碎处理,研磨制备得到的粒径为800~3000目的污泥微细粉体。

5.根据权利要求3所述的一种制作复合原料粒子的方法,其特征在于:所述的步骤(1)中的埃洛石与针状硅灰石粉体粒径范围为1200~1500目。

6.根据权利要求3所述的一种制作复合原料粒子的方法,其特征在于:所述的步骤(1)中的金红石二氧化钛粉体的粒径范围为2500~3000目。

7.根据权利要求3所述的一种制作复合原料粒子的方法,其特征在于:步骤(1)中的复合有机载体PVC与PP的质量比为10:1~5:1。

8.根据权利要求3所述的一种制作复合原料粒子的方法,其特征在于:

在所述的步骤(1)1-2中:

第一阶段,高速混合的时间为物料体系温度达到100℃,高搅改性的速度为600~800 r/min;

第二阶段,体系温度为100℃以上,高速搅拌混合的时间为10~20 min,转速为600~800r/min;

第三阶段,高速搅拌混合的时间为5~10 min,温度为120~130℃,转速为600~800r/min;

第四阶段,高速搅拌混合的时间为15~30min,温度为120~130℃,转速为600~800r/min;

在所述的步骤(1)1-3中:

第一阶段,高搅物料体系温度达到100℃,物料高搅的速度为600~800 r/min;

第二阶段,体系温度为100℃以上,高速搅拌混合的时间为10~20 min,转速为600~800r/min;

第三阶段,高速混合的时间为10~30min,温度为90~110℃,物料高搅的速度为400~600r/min。

9.根据权利要求3所述的一种制作复合原料粒子的方法,其特征在于:步骤(2)中无机填料粉体A与有机载体混合物料B混合工艺在于:高速搅拌混合的时间为20~60min,温度为110~160℃,转速为600~800 r/min。

10.根据权利要求3所述的一种制作复合原料粒子的方法,其特征在于:其中上步骤1-2、1-3可同时进行。

说明书

一种制备污泥基建筑模板的复合原料粒子及其方法

技术领域

本发明涉及城镇污水处理厂所产生的污泥资源化利用、无机粉体改性及其与有机载体复合加工的材料制备与应用领域,具体涉及一种利用污泥为主体填料用于制备新型的污泥基聚氯乙烯建筑模板用的复合原料粒子及其制备方法。

背景技术

就传统的塑料产业而言,基于其材料属性及其来源而言,存在如下应用的局限性或弊端,具体体现在:首先,鉴于传统塑料较难降解,其产生的“白色污染”问题给生态环境带来了不可估量的负面影响。其次,因有机聚合物的源头物料主要为石油,而石油则为一类不可再生的自然资源,随着大量的开采及经过复杂的反应产生系列的衍生产物。一方面,石油资源在不断的被消耗导致其储藏量在日渐减少。另一方面,石油的系列衍生产物在被消耗的同时并产生大量的有害产物,如硫、氮类酸性气体、碳的氧化物等,以致“温室效应”、“酸雨”“雾霾”等环境问题逐渐困扰着人们的日常的生产与生活。再次,就材料的应用性能而言,单一地采用纯组分的聚合物为原料制备相关塑料制品,其应用性能或因材料的本身属性所限,导致相关的塑料制品的使用性能如力学强度、耐老化、耐晒、耐磨等使用性能较差,进而有碍其具体的应用。因此,相关有机聚合物在其应用时,较多采用以无机材料作为填料、以有机聚合物为载体进行有机无机材料的功能复合,进而制备应用性能优异的终端产品。亟待寻求一类新型的、具备同一功能属性的PVC片材中的碳酸钙原料产品。

目前,随着城镇规模化的加速,城镇污水处理厂产生大量污泥且产量猛增。污泥,是一种极为丰富的自然固废资源,在污泥处置的方法中,传统且最简单的方法是直接填埋,但填埋处理方式不仅占用大量的土地资源,同时存在潜在的环境污染风险,主要是被掩埋的污泥中的有害物质有可能会渗入地下,可迁移的重金属元素会释放至生态环境,对生态环境和人的身心健康造成危害。另一方面,随着城镇化及工业化规模的扩大,污泥的产量也随之迅速上升,土地需求量的激增也使得填埋法已不再适应当前社会的可持续、协同绿色发展的需要,面临填埋场地严重不足的现状,直接填埋法逐渐被舍弃。其次,由于污泥中富含有机质,研究人员也曾尝试在园林绿化领域就污泥进行二次利用,但利用污泥进行园林绿化时存在污泥中有机物、病原体的传播风险,同时也同样存在相关重金属及有害元素的迁移问题,且园林绿化所需污泥的需求量小,无法真正解决污泥的输出、稳定高效固化问题。实验表明,污泥的颗粒粒径大小主要分布于微米级,且污泥的主体化学组成为CaO、SiO2、Al2O3和Fe2O3等。就污泥的组成及材料的归属定性来看,与硅铝质粘土矿的化学组成基本类同。因此在碳酸钙、粘土类自然资源开采日益受限及资源逐渐枯竭但其需求量不断激增的供需矛盾的背景下,以污泥作为碳酸钙、粘土类材料的补充或者战略替代,并作为建筑模板、软硬质片材、电线电缆、塑料、橡胶、无纺布等高分子复合材料行业的无机填料,污泥则可以实现其巨大的应用去处及经济价值。从社会效益上讲,因为污泥的利用可大量减少非金属矿的开采量,进而降低资源及能源的消耗,节约惊人。从环境和经济的角度出发,不仅能降低了聚合物填料的成本,而且是真正实现污泥的资源化利用的有效途径。

建筑竹(木)胶合板长期以来都是建筑模板工程施工里面最为常见的一种工具,因为这类胶合板自身所具有的水泥亲和性,导致其脱模极难,受到水泥与水的浸泡侵蚀以后极易破损,因此反复利用的次数不足,模板工程质量降低,极其耗费原料。建筑施工中常见的钢质模板虽耐用、且能够反复被运用,但由于这类模板较重、导致维护成本高、同时脱模性差。为迅速找到一类能够取代木料资源的建筑模板,国内外很多厂家开发了一种新型的建筑模板—PVC塑料材质的模板,以期取代当前我国建筑施工中的竹(木)胶模板、木模板、钢模板。PVC塑料模板是近年来才开始生产和使用的塑料模板,其发展前景非常可观,但正如上文所述,单一的使用纯组分的PVC作为建筑模板的原料,其应用性能存在一定的局限性,且成本较高,限制了其终端的应用。鉴于此,研究人员进行了相关PVC有机载体中添加增容、改性物料的方法提升其应用性能,如出现了木塑建筑模板等。但是,一方面,现有的建筑模板不能满足终端建筑模板对该类产品的力学、耐老化、热学等性能要求。另一方面,目前虽有某些领域的污泥体系制备建筑材料,如造纸污泥制备建筑模板等,但造纸污泥其主要成分为有机物,且主要含有纤维素、半纤维素和木质素,由于产品的终端使用性能、应用领域与其材料的组成等直接相关。

发明内容

本发明针对以上传统建筑模板产业的短板问题与我国污泥固废的稳定化处理与资源化处置现状,提供了一种采用城镇污泥处理厂的污泥、复合型有机聚合物以及多种辅料制备新型的污泥基聚氯乙烯建筑模板用的复合原料粒子及其制备方法。

发明目的通过以下方案实现:一种制备污泥基建筑模板的复合原料粒子,该复合原料粒子由以下重量份的原料制备而成:

聚氯乙烯100份

聚丙烯10~30份

污泥60~100份,600~3000目

金红石型二氧化钛2~5份

埃洛石0.5~1份

针状硅灰石0.2~0.5份

环氧大豆油10~20份

钙锌稳定剂2~8份

抗冲击改性剂1~3份

氯化石蜡4~10份

硬脂酸0.8~1.6份

铝酸酯2~5份

抗氧化剂1~2份

抗紫外线吸收剂0.5~2份

石蜡0.5~2份。

进一步的,该复合原料粒子的制备优选以下重量份的原料:

聚氯乙烯100份

聚丙烯10~20份

污泥60~80份,800~3000目

金红石型二氧化钛2~5份

埃洛石0.5~1份

针状硅灰石0.2~0.5份

环氧大豆油15~20份

钙锌稳定剂2~8份

抗冲击改性剂2~3份

氯化石蜡6~10份

硬脂酸1.2~1.6份

铝酸酯3~5份

抗氧化剂1~2份

抗紫外线吸收剂1~2份

石蜡1~2份。

一种制作复合原料粒子的方法,该方法包括如下步骤:

(1)无机填料、有机载体的前处理:

1-1,在300~450℃下对污泥进行干化除臭处理,干化处理时间2小时后得到粉体;对上述粉体进行气流粉碎,研磨后得到的干化污泥研磨微细粉体的粒径大小为600~3000目;

1-2,进行第一阶段的高搅混合、改性:将干化污泥研磨微细粉体、埃洛石、针状硅灰石、金红石型二氧化钛按设定的剂量配比进行高速混合,以除去物料体系中吸附水并使物料均匀分散;第二阶段的高搅:研磨体系温度达到100℃后,继续高搅10~20min;第三阶段高搅:在上述物料中加入铝酸酯后,高搅5~10min;第四阶段:加入硬脂酸后高搅15~30min,得到分散的改性无机填料粉体A;

1-3,第一阶段:将PVC、PP进行高搅预热,除去PVC、PP表面的吸附水;第二阶段:研磨体系物料温度达到100℃后,继续高搅物料10~20 min;第三阶段:按设定的剂量配比加入环氧大豆油、钙锌稳定剂、氯化石蜡与石蜡,然后搅拌混合物料体系10~30min,得到改性有机载体混合物料B;

(2)将上步骤(1)中所制备的改性无机混合填料粉体A与上步骤(1) 中的有机载体混合物料B混合,并进一步按所设定剂量加入抗冲击改性剂、抗氧化剂、抗紫外线吸收剂进行高搅混合,高搅混合时间20~60min,得到混合物料C;

(3)将上述混合物料C转移至双螺杆-单螺杆设备中,由双阶塑化挤出造粒,进而得到污泥基PVC建筑模板复合原料粒子。

进一步的,所述的污泥为城镇污水处理厂所产生的污泥,且相应的污泥微细粉体为将污泥先在300~450℃下对污泥进行干化除臭处理,干化处理时间2小时,然后经气流粉碎处理,研磨制备得到的粒径为800~3000 目的污泥微细粉体。

进一步的,所述的步骤(1)中的埃洛石与针状硅灰石粉体粒径范围为1200~1500目。

进一步的,所述的步骤(1)中的金红石二氧化钛粉体的粒径范围为 2500~3000目。

进一步的,步骤(1)中的复合有机载体PVC与PP的质量比为10:1~5:1。

进一步的,在所述的步骤(1)1-2中:

第一阶段,高速混合的时间为物料体系温度达到100℃,高搅改性的速度为600~800r/min;

第二阶段,体系温度为100℃以上,高速搅拌混合的时间为10~20 min,转速为600~800r/min;

第三阶段,高速搅拌混合的时间为5~10min,温度为120~130℃,转速为600~800r/min;

第四阶段,高速搅拌混合的时间为15~30min,温度为120~130℃,转速为600~800r/min;

在所述的步骤(1)1-3中:

第一阶段,高搅物料体系温度达到100℃,物料高搅的速度为600~800 r/min;

第二阶段,体系温度为100℃以上,高速搅拌混合的时间为10~20min,转速为600~800r/min;

第三阶段,高速混合的时间为10~30min,温度为90~110℃,物料高搅的速度为400~600r/min。

进一步的,步骤(2)中无机填料粉体A与有机载体混合物料B混合工艺在于:高速搅拌混合的时间为20~60min,温度为110~160℃,转速为 600~800r/min。

进一步的,其中上步骤1-2、1-3可同时进行。

本发明的有益效果在于:

1.本发明以城镇污水处理厂产生的大量污泥为高填充性无机填料,实现了污泥的资源化与高附加值产品的开发利用,具有明显的经济效益与社会效益;

2.采用埃洛石、针状硅灰石为复合型增强填料体系,填料体系无毒、无害,在较大程度上提高无机填料与PVC基复合材料的力学、拉伸强度、弹性模量与抗冲击性、耐老化及热学性能并延长其使用周期;

3.填料体系中增加具有增白、增强体系及终端产品的耐老化、耐日晒及机械强度的金红石型钛白粉;

4.以硬脂酸、铝酸酯为复合型表面改性剂,实现污泥填料的表面改性;

5.创新性采用PVC、PP为复合型的有机混合载体,进而构建高效的有机-无机复合材料;

6.通过双螺杆塑化-单螺杆二次塑化组合挤出造粒工艺,实现无机物料体现在有机载体中的高效塑化,使无机粉体填料在有机载体中的分散性能更为优异。

7.实现污泥的高附加值、资源化利用,并在满足并提高现有技术中建筑模板材料的力学、耐老化性能,延长其板材的循环使用周期性。本发明中所制备出的建筑模板复合原料粒子的加工性优异,利用其所制备的终端建筑模板材料力学,耐老化、脱模性能优异,热稳定性能佳,可广泛应用于建筑等领域的模板用材。