申请日2019.03.21

公开(公告)日2019.05.10

IPC分类号B01J23/745; C02F1/78; C02F103/06

摘要

本发明公开了一种臭氧催化氧化nbsCOD的芬顿污泥催化剂及其制备、应用方法,属于臭氧催化氧化技术领域。本发明包括芬顿污泥活性组分和ρ‑氧化铝,所述的ρ‑氧化铝为催化剂的载体,芬顿污泥活性组分负载于ρ‑氧化铝载体上。采用ρ‑氧化铝作为载体,ρ‑氧化铝为芬顿污泥活性组分提供了较多的附着位点,增加了臭氧与金属氧化物的接触面积,与此同时,对臭氧催化氧化降解nbsCOD具有优异的催化效果,两者共同作用能够提高臭氧催化氧化降解nbsCOD的效果,减少臭氧氧化nbsCOD所需臭氧量。

权利要求书

1.臭氧催化氧化nbsCOD的芬顿污泥催化剂,其特征在于:包括芬顿污泥活性组分和ρ-氧化铝,所述的ρ-氧化铝为催化剂的载体,芬顿污泥活性组分负载于ρ-氧化铝载体上。

2.根据权利要求1所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂,其特征在于:芬顿污泥活性组分与ρ-氧化铝的质量之比为0.05~1。

3.根据权利要求1所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂,其特征在于:催化剂的吸水率为50-75%,气孔率为53-80%。

4.根据权利要求2所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂,其特征在于:芬顿污泥活性组分与ρ-氧化铝的质量之比为0.05~0.2。

5.根据权利要求1-4任意一项所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂,其特征在于:芬顿污泥活性组分由芬顿污泥作为原料烧后得到,其中煅烧温度为500-800℃。

6.臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,其特征在于:对芬顿污泥进行干燥、煅烧处理得到芬顿污泥活性组分,将芬顿污泥活性组分与ρ-氧化铝混合、煅烧后得到基于ρ-氧化铝载体的芬顿污泥催化剂。

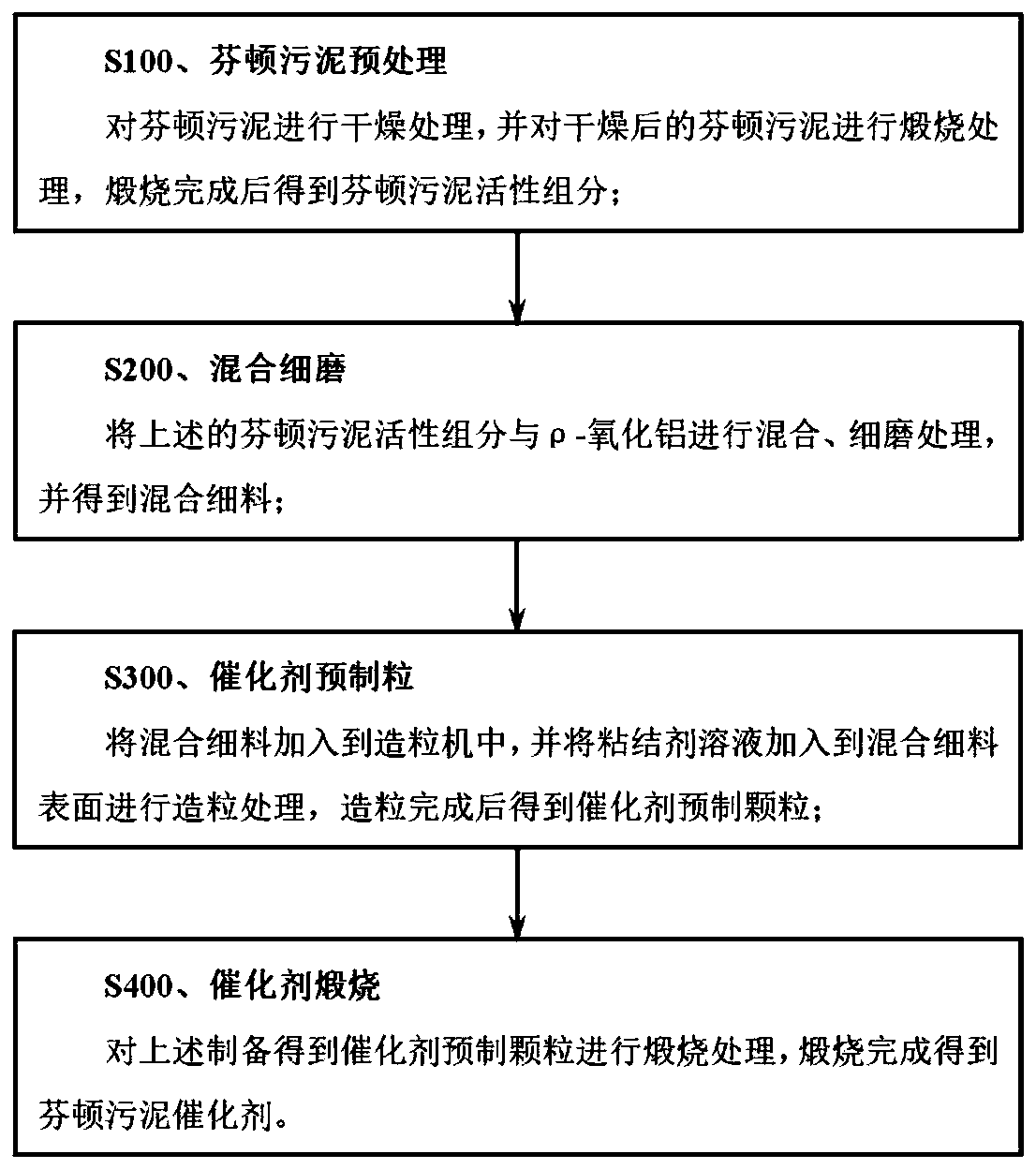

7.根据权利要求6所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,其特征在于:步骤如下:

S100、芬顿污泥预处理

对芬顿污泥进行干燥处理,并对干燥后的芬顿污泥进行煅烧处理,预处理时煅烧处理的煅烧温度为500-800℃,煅烧完成后得到芬顿污泥活性组分;

S200、混合细磨

将上述的芬顿污泥活性组分与ρ-氧化铝进行混合、细磨处理,并得到混合细料;

S300、催化剂预制粒

将混合细料加入到造粒机中,并将粘结剂溶液加入到混合细料表面进行造粒处理,造粒完成后得到催化剂预制颗粒;

S400、催化剂煅烧

对上述制备得到催化剂预制颗粒进行煅烧处理,催化剂的煅烧温度为400-800℃,煅烧完成得到芬顿污泥催化剂。

8.根据权利要求6所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,其特征在于:芬顿污泥活性组分与ρ-氧化铝的质量之比为0.05~0.2。

9.根据权利要求6所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,其特征在于:所述的粘结剂溶液硅溶胶溶液,且硅溶胶溶液中硅溶胶的质量百分浓度为5-25%;硅溶胶的添加量为混合细料质量的8-15%。

10.根据权利要求6所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,其特征在于:S400、催化剂煅烧过程中煅烧处理的升温速率为2-10℃/min。

11.根据权利要求6所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,其特征在于:S300、催化剂预制粒的具体步骤为:将混合细料加入到造粒机中,造粒机的转速为20-60r/min,并将粘结剂溶液采用喷雾方式添加喷洒在混合细料表面进行造粒处理,造粒完成后得到催化剂预制颗粒,预制颗粒的粒径在3-9mm。

12.根据权利要求6-11任意一项所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,其特征在于:将芬顿污泥与ρ-氧化铝进行混合、细磨处理得到混合细料;对混合细料进行造粒、煅烧;芬顿污泥煅烧形成芬顿污泥活性组分,芬顿污泥活性组分负载于ρ-氧化铝载体上;并得到芬顿污泥催化剂。

13.采用权利要求1-5任意一项所述的臭氧催化氧化nbsCOD的芬顿污泥催化剂处理污水的方法,其特征在于:将芬顿污泥催化剂加入到污水中,并向污水中通入臭氧,并通过臭氧氧化去除污水中的nbsCOD。

说明书

臭氧催化氧化nbsCOD的芬顿污泥催化剂及其制备、应用方法

技术领域

本发明属于臭氧催化氧化技术领域,更具体地说,涉及一种臭氧催化氧化nbsCOD的芬顿污泥催化剂及其制备、应用方法。

背景技术

随着环保形势日趋严峻,对污水处理厂出水水质的要求逐渐提高,特别是对出水COD的标准要求越来越高;随着国家污水一级A标准和部分经济发达地区类地表IV类水标准(COD≤30mg/L)的逐步实施,污水处理行业面临了日趋严峻环保形势。现有的常规污水处理厂二级处理中,生化处理已去除了大部分可生化降解的有机物,剩余的主要为可溶性难降解有机物(nbsCOD),由于nbsCOD的存在,使出水水质难以达标排放;为此越来越多的污水处理厂增加深度处理单元;但是,由于nbsCOD很难通过二级处理和加药过滤去除,常规的生化处理和深度处理联合工艺出水COD很难达到30mg/L以下。因此,如何实现nbsCOD 的有效去除成为目前亟需解决的问题。

臭氧催化氧化技术是近年来发展起来的一种以提高臭氧利用效率、增强臭氧氧化能力为目的高级氧化技术,臭氧催化氧化法不仅具有氧化能力强,对除臭、脱色、杀菌、去除有机物都明显的效果;而且处理后废水中的臭氧易分解,不产生二次污染,且臭氧的制备相对比较简单;使得臭氧催化氧化技术运行成本相对较低,因此臭氧催化氧化受到污水处理研究者的青睐。申请人在该领域开展了较早的研究,并发表了《污水深度处理中臭氧催化氧化nbsCOD 关键技术的研究》。

臭氧催化氧化主要是利用催化剂的表面特性强化臭氧降解处理化学结构复杂、难以被生物降解的有机污染物;臭氧催化氧化可以实现对污染物(主要是nbsCOD)的去除的主要步骤为:传质-吸附-反应-脱附-传质,其中,吸(脱)附、反应、传质的速度和效率就决定了臭氧对污染物的氧化能力和效率。具体的,吸(脱)附的性能主要由基材决定,反应的效率由催化剂有效成分的催化性能决定。目前,现有的臭氧催化的氧化效率和能力有限,因此,寻求催化效果好、价格低的臭氧催化氧化nbsCOD的催化剂显得尤为重要。

经检索,发明创造的名称为:一种去除废水中COD的多孔臭氧催化剂及其制备方法(申请日:2014-12-04;申请号:CN201410726364.8),其采用一种或多种金属催化氧化物和无机材料及有机材料经混合、成型、干燥、烧结工艺制备而成。本发明制备的多孔性臭氧催化剂应用于含有有机废物如COD废水中的有机分子,具有高选择性和高效臭氧氧化的特点。该催化剂对COD具有较好的去除效果,但是针对nbsCOD的催化去除效果有限。

发明内容

1.要解决的问题

针对现有的催化剂活性组分对催化剂的催化活性较差,使得现有的催化剂对臭氧催化氧化nbsCOD的催化效率较低的问题,本发明提供一种臭氧催化氧化nbsCOD的芬顿污泥催化剂,该芬顿污泥催化剂能够提高臭氧催化氧化降解nbsCOD的效果,进而可以降低污水中的 nbsCOD含量;

同时提供的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,使得制备得到的芬顿污泥催化剂对臭氧催化氧化降解nbsCOD的具有较好效果,可以降低污水中的nbsCOD含量;更进一步的,可以提高催化剂的使用寿命;

同时采用臭氧催化氧化nbsCOD的芬顿污泥催化剂处理污水的方法,可以提高臭氧催化氧化降解nbsCOD的效率,进而可以降低污水中的nbsCOD含量。

2.技术方案

本发明的臭氧催化氧化nbsCOD的芬顿污泥催化剂,包括芬顿污泥活性组分和ρ-氧化铝,所述的ρ-氧化铝为催化剂的载体,芬顿污泥活性组分负载于ρ-氧化铝载体上。采用ρ-氧化铝作为载体,ρ-氧化铝为芬顿污泥活性组分提供了较多的附着位点,与此同时,对臭氧催化氧化降解nbsCOD具有优异的催化效果,两者共同作用能够提高臭氧催化氧化降解nbsCOD的效果,减少臭氧氧化nbsCOD所需臭氧量。

优选地,芬顿污泥活性组分与ρ-氧化铝的质量之比为0.05~1。其原因在于:ρ-氧化铝负载的芬顿污泥活性组分过低或者过高都将影响催化剂对nbsCOD去除效率,保持芬顿污泥活性组分与ρ-氧化铝的质量之比为0.05~1可以保持芬顿污泥催化剂具有优异的催化效果。

优选地,催化剂的吸水率为50-75%,气孔率为53-80%。

优选地,芬顿污泥活性组分与ρ-氧化铝的质量之比为0.05~0.2。

优选地,芬顿污泥活性组分由芬顿污泥作为原料烧后得到,其中煅烧温度为500-800℃。

本发明的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,对芬顿污泥进行干燥、煅烧处理得到芬顿污泥活性组分,将芬顿污泥活性组分与ρ-氧化铝混合、煅烧后得到基于ρ -氧化铝载体的芬顿污泥催化剂。

优选地,步骤如下:

S100、芬顿污泥预处理

对芬顿污泥进行干燥处理,并对干燥后的芬顿污泥进行煅烧处理,预处理时煅烧处理的煅烧温度为500-800℃,煅烧完成后得到芬顿污泥活性组分;

S200、混合细磨

将上述的芬顿污泥活性组分与ρ-氧化铝进行混合、细磨处理,并得到混合细料;

S300、催化剂预制粒

将混合细料加入到造粒机中,并将粘结剂溶液加入到混合细料表面进行造粒处理,造粒完成后得到催化剂预制颗粒;

S400、催化剂煅烧

对上述制备得到催化剂预制颗粒进行煅烧处理,催化剂的煅烧温度为400-800℃,煅烧完成得到芬顿污泥催化剂。

优选地,芬顿污泥活性组分与ρ-氧化铝的质量之比为0.05~0.2。

优选地,所述的粘结剂溶液硅溶胶溶液,且硅溶胶溶液中硅溶胶的质量百分浓度为5-25%;硅溶胶的添加量为混合细料质量的8-15%。

优选地,S400、催化剂煅烧过程中煅烧处理的升温速率为2-10℃/min。

优选地,S300、催化剂预制粒的具体步骤为:将混合细料加入到造粒机中,造粒机的转速为20-60r/min,并将粘结剂溶液采用喷雾方式添加喷洒在混合细料表面进行造粒处理,造粒完成后得到催化剂预制颗粒,预制颗粒的粒径在3-9mm。

本发明的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,将芬顿污泥与ρ-氧化铝进行混合、细磨处理得到混合细料;对混合细料进行造粒、煅烧;芬顿污泥煅烧形成芬顿污泥活性组分,芬顿污泥活性组分负载于ρ-氧化铝载体上;并得到芬顿污泥催化剂。

本发明的采用上述的臭氧催化氧化nbsCOD的芬顿污泥催化剂处理污水的方法,将芬顿污泥催化剂加入到污水中,并向污水中通入臭氧,并通过臭氧氧化去除污水中的nbsCOD。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的臭氧催化氧化nbsCOD的芬顿污泥催化剂,采用ρ-氧化铝作为载体,ρ-氧化铝为芬顿污泥活性组分提供了较多的附着位点,与此同时,芬顿污泥催化剂中高含量的氧化铁具有较高的催化效率和活性,可以将常规氧化剂、臭氧和氯等不能氧化分解的有机物彻底氧化为CO2和H2O,对臭氧催化氧化降解nbsCOD具有优异的催化效果,两者共同作用能够提高臭氧催化氧化降解nbsCOD的效果;

(2)本发明的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,对芬顿污泥进行干燥、煅烧处理得到芬顿污泥活性组分,将芬顿污泥活性组分与ρ-氧化铝混合、煅烧后得到基于ρ-氧化铝载体的芬顿污泥催化剂,制备得到芬顿污泥催化剂对臭氧催化氧化nbsCOD具有优异的催化性能,其中对垃圾渗滤液深度处理COD的去除率可以达到66%左右;

(3)本发明的臭氧催化氧化nbsCOD的芬顿污泥催化剂的制备方法,硅溶胶溶液作用下粘结,再通过煅烧处理得到强度高、负载牢固的芬顿污泥催化剂体系,提高了催化剂的使用寿命同时,保证了催化剂的催化活性;

(4)本发明的采用上述的臭氧催化氧化nbsCOD的芬顿污泥催化剂处理污水的方法,芬顿污泥催化剂对nbsCOD具有优异的催化性能,本发明的芬顿污泥催化剂能够提高臭氧催化氧化降解nbsCOD的效果,减少臭氧氧化nbsCOD所需臭氧量,显著降低运行成本;而且在去除效率相同的条件下,可以减少臭氧投放量,运行成本降低22%以上。