申请日2019.03.18

公开(公告)日2019.06.18

IPC分类号C02F3/30

摘要

本发明属于污水处理技术领域,公开了一种强化AOMBR工艺污泥原位减量的方法及装置,包括如下步骤:污水从进水口中进入缺氧池,通过机械搅拌使污水与污泥充分混匀,混合液由缺氧池底部进入好氧池上部,通过曝气装置与潜水泵使溶液充分混合均匀并控制其溶解氧,溶液由好氧池底部进入高氧膜池上部,通过曝气装置控制其溶解氧,溶液通过出水泵与MBR膜组件出水,高氧膜池中一部分混合液经硝化液回流泵与泵管回流至缺氧池,另一部分混合液经污泥回流泵与泵管侧流至厌氧反应器,通过机械搅拌使污泥处于悬浮状态,与填料充分接触,从溢流管通过连接管流入缺氧池内。本发明工艺方法能提高污染物去除效果和降低剩余污泥产率,同时还能够提高系统营养物质的去除效果。

权利要求书

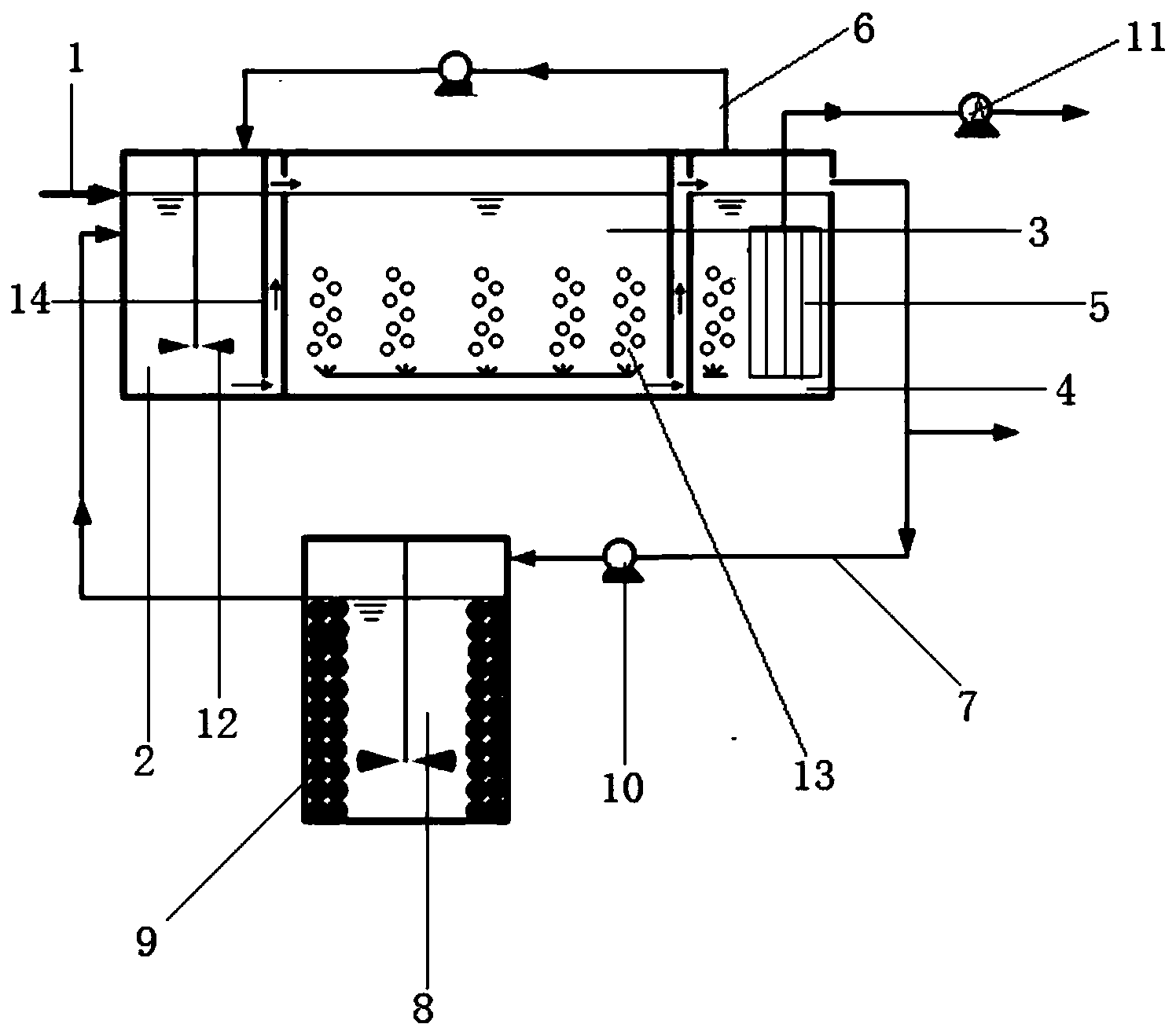

1.一种强化AOMBR工艺污泥原位减量的装置,包括缺氧池(2)、好氧池(3)、高氧膜池(4)、厌氧反应器(8),其特征在于所述缺氧池(2)内设置机械搅拌器(12),所述缺氧池(2)一端设有进水口(1),所述缺氧池(2)另一端连接好氧池(3),所述好氧池(3)底部设置曝气装置(13),所述好氧池(3)的另一端连接高氧膜池(4),所述高氧膜池(4)内设置曝气装置(13)和MBR膜组件(5),所述MBR膜组件(5)通过管道连接出水口,所述管道上设有出水泵(11);所述高氧膜池(4)通过硝化回流管道(6)连接所述缺氧池(2);所述高氧膜池(4)通过污泥回流管道(7)连接厌氧反应器(8),所述厌氧反应器(8)中填充填料(9)。

2.根据权利要求1所述的强化AOMBR工艺污泥原位减量的装置,其特征在于:所述缺氧池(2)未连接好氧池(3)的一端设有进水口(1)。

3.根据权利要求1所述的强化AOMBR工艺污泥原位减量的装置,其特征在于:所述缺氧池(2)与好氧池(3)之间设有隔流挡板(14),所述好氧池(3)与高氧膜池(4)之间也设有隔流挡板(14)。

4.根据权利要求1所述的强化AOMBR工艺污泥原位减量的装置,其特征在于:所述硝化回流管道(6)、污泥回流管道(7)均设有回流泵(10)。

5.根据权利要求1所述的强化AOMBR工艺污泥原位减量的装置,其特征在于:所述高氧膜池(4)容积为4.7L,水力停留时间为2.30h。

6.根据权利要求1所述的强化AOMBR工艺污泥原位减量的装置,其特征在于:所述填料(9)为火山岩生物活性多孔流离填料。

7.根据权利要求6所述的强化AOMBR工艺污泥原位减量的装置,其特征在于:所述火山岩生物多孔流离填料粒径2-4cm,孔径1-5mm,采用筒状隔网沿厌氧反应器壁均匀环状布设,与厌氧反应器(8)具有相同圆心。

8.一种权利要求1所述的强化AOMBR工艺污泥原位减量的方法,其特征在于:包括如下步骤:原污水从进水口中进入缺氧池,通过机械搅拌使污水与污泥充分混匀,混合液由缺氧池底部进入好氧池上部,通过曝气装置与潜水泵使溶液充分混合均匀并控制其溶解氧,溶液由好氧池底部进入高氧膜池上部,通过曝气装置控制其溶解氧,溶液通过出水泵与MBR膜组件出水,高氧膜池中一部分混合液经硝化液回流泵与泵管回流至缺氧池,另一部分混合液经污泥回流泵与泵管侧流至厌氧反应器,通过机械搅拌使污泥处于悬浮状态,与火山岩生物活性多孔流离填料充分接触,经火山岩生物活性多孔流离填料中的多种微生物作用后的混合液通过重力溢流的方式从溢流管通过连接管流入缺氧池内。

9.根据权利要求8所述的强化AOMBR工艺污泥原位减量的方法,其特征在于:所述缺氧池溶解氧为0.1-0.5mg/L,好氧池溶解氧为2.5-3.5mg/L;厌氧反应器溶解氧低于0.1mg/L,高氧膜池溶解氧控制为6-8mg/L。

说明书

一种强化AOMBR工艺污泥原位减量的方法及装置

技术领域

本发明属于污水处理技术领域,涉及污泥减量技术,具体涉及一种强化AOMBR工艺污泥原位减量的方法及装置。

背景技术

活性污泥法是目前我国应用最广泛的污水处理方法,活性污泥工艺运行过程中会产生大量的剩余污泥,剩余污泥不仅处理处置费用高昂,而且大量剩余污泥的存在极易于对生态环境造成严重的二次污染。随着污水处理率的不断提高,其产生的大量剩余污泥的有效处置也成为一个非常棘手的问题。目前,剩余污泥在浓缩、脱水和稳定后,大约90%以上的污泥都以土地利用、卫生填埋、焚烧作为最终处理。但由于经济、环境和法规等因素,剩余污泥的处理和处置已成为污水处理环境领域的一大难题。

污泥处理应当遵循减量化为主,资源化和末端处置为辅,这已经成为解决城市污泥问题的主流。剩余污泥原位减量化是在污水处理过程中减少污泥产生,与剩余污泥的后续处理相比,污泥原位减量可以从根本上减少剩余污泥的产率。剩余污泥原位减量技术根据污泥原位减量在污水处理工艺中的作用位置可分为:主体污泥原位减量工艺以及旁路污泥原位减量工艺。相关研究表明,厌氧侧流污泥原位减量工艺(ASSR)工艺较好的实现污泥减量率,与主体处理工艺相比,贮泥池必须维持相对较长的污泥(水力)停留时间,但会造成贮泥池池容较大,运行能耗以及基建费用过高,削弱了其在实际工程中的应用优势。尽管可以通过耦合其它旁路污泥减量方法(如超声、臭氧处理)缩短ASSR工艺贮泥池污泥停留时间,但将会造成能耗以运行成本的提高。所以针对ASSR污泥原位减量工艺,如何在保证较高污泥减量率以及良好的污染物去除效果同时,在不削弱SSR工艺本身优势前提下,进一步提高贮泥池效能和缩短贮泥池污泥停留时间将是SSR工艺在实际工程中应用亟需解决的关键问题。

研究表明,将膜生物技术(AOMBR)与厌氧侧流污泥原位减量工艺耦合组建AOMBR-ASSR工艺,能够进一步提高污泥原位减量效能以及污染物去除效果,且该工艺基建费用低、能耗低,且容易控制,在工程应用中具有良好的前景。

发明内容

针对现有技术存在的上述不足,本发明的目的是提供一种强化AOMBR污泥原位减量系统的方法及装置。

本发明解决上述技术问题的技术方案如下:

一种强化AOMBR工艺污泥原位减量的装置,包括缺氧池、好氧池、高氧膜池、厌氧反应器,所述缺氧池内设置机械搅拌器,所述缺氧池一端设有进水口,所述缺氧池另一端连接好氧池,所述好氧池底部设置曝气装置,所述好氧池的另一端连接高氧膜池,所述高氧膜池内设置曝气装置和MBR膜组件,所述MBR膜组件通过管道连接出水口,所述管道上设有出水泵;所述高氧膜池通过硝化回流管道连接所述缺氧池;所述高氧膜池通过污泥回流管道连接厌氧反应器,所述厌氧反应器中填充填料。

本发明的工作原理:

本发明所述高氧膜池是按照好氧池形式设计并采用膜生物技术用膜组件实现泥水分离,利用蠕动泵实现高氧膜池的出水,经过好氧池的硝化作用,进入到高氧膜池中的混合液中所含污染物含量相较好氧池有所下降,同时高氧膜池容积更小,因此高氧膜池中所涉及的曝气量相较好氧池少,却可以控制在较高的溶解氧环境,不仅有利于节省能源,而且可以充分实现硝化过程,还能使其中的微生物保持较高的代谢强度,由于高氧膜池相较于好氧池具有更高的溶解氧,当污泥微生物经高溶解氧环境,微生物消耗底物并合成ATP,进入底物匮乏的厌氧环境后,从高氧膜池反应区回流的活性污泥中的微生物更加难以适应环境的剧烈变化与贮泥池中的厌氧饥饿环境,生长受到限制,相比于原工艺更刺激生物体开始分解自身体内的ATP以维持正常代谢,使污泥微生物消耗基质来满足自身对能量的需求的速度更快,最终氧化成CO2和水,异化作用得到显著增强,从而强化了污泥衰减现象;同时在有效提高曝气池与厌氧反应池之间的差值后,相比于原工艺由高浓度氧环境过渡到厌氧环境的变化更加剧烈,即好氧、厌氧的交替循环可促进分解代谢活性,使分解代谢和合成代谢相分离,微生物从厌氧过程向好氧过程的转变时发生的解偶联现象更加显著,使得污泥减量效果更为明显。污泥由高氧膜池进入厌氧贮泥池后,部分微生物由于基质缺乏而发生溶胞,在水解发酵型微生物的作用作为二次基质利用,溶胞-隐性生长作用也得到增强从而促使污泥产量降低。因此在不需要通过污泥或化学手段对污泥进行处理就能实现强化污泥减量,同时还能够提高系统营养物质的去除效果。

进一步的,所述缺氧池(2)未连接好氧池(3)的一端设有进水口(1)。

进一步的,所述缺氧池(2)与好氧池(3)之间设有隔流挡板(15),所述好氧池(3)与高氧膜池(4)之间也设有隔流挡板(14)。

进一步的,所述硝化回流管道(6)、污泥回流管道(7)均设有回流泵(10)。

进一步的,所述高氧膜池(4)容积为4.7L,水力停留时间为2.30h。

进一步的,所述填料(9)为火山岩生物活性多孔流离填料;所述火山岩生物多孔流离填料粒径2-4cm,孔径1-5mm,采用筒状隔网沿厌氧反应器壁均匀环状布设,与厌氧反应器(8)具有相同圆心,直径相较于厌氧反应器直径小10cm,高度30cm,填充比为16%。火山岩生物活性多孔流离填料其比重大、不易随水漂流,其内部交联形成的立体多孔结构有利于各种菌群的附着,填料中各种与污泥减量有关的优势菌群在厌氧的环境下进行了增殖,使得填料中优势菌群数量增多,并能很好地截留在填料中不会流失,从而逐渐提高了火山岩生物活性多孔流离填料的污泥减量效率,由于填料富集了丰富的优势菌群,为其提供了很好的生长、繁殖环境,因此该填料中的微生物即使在厌氧反应器停止工作的情况下在一段时间内依旧可以保持一定的生物活性,所以与其它填料相比具有不易堵塞、结球、易挂膜、生物积累量大并具有一定生物活性、无任何污染与有害作用等优势。同时,火山岩生物活性多孔流离填料的“流离”现象,能够促使固体悬浮颗粒物吸附聚集于球体内部,在厌氧环境下被厌氧微生物水解酸化,从而进一步强化了对污染物的去除效果。因此,基于火山岩生物活性多孔流离填料优势,将其应用于ASSR工艺能有效强化贮泥池污泥减量效能以及污染物去除效果同时减少运行能耗和基建费用,具有良好的工程应用前景。

本发明的另一目的是提供一种强化AOMBR工艺污泥原位减量的方法,包括如下步骤:

原污水从进水口中进入缺氧池,通过机械搅拌使污水与污泥充分混匀,混合液由缺氧池底部进入好氧池上部,通过曝气装置与潜水泵使溶液充分混合均匀并控制其溶解氧,溶液由好氧池底部进入高氧膜池上部,通过曝气装置控制其溶解氧,溶液通过出水泵与MBR膜组件出水,高氧膜池中一部分混合液经硝化液回流泵与泵管回流至缺氧池,另一部分混合液经污泥回流泵与泵管侧流至厌氧反应器,通过机械搅拌使污泥处于悬浮状态,与火山岩生物活性多孔流离填料充分接触,经火山岩生物活性多孔流离填料中的多种微生物作用后的混合液通过重力溢流的方式从溢流管通过连接管流入缺氧池内。

进一步的,所述缺氧池溶解氧为0.1-0.5mg/L,好氧池溶解氧为2.5-3.5mg/L;厌氧反应器溶解氧低于0.1mg/L,高氧膜池溶解氧控制为6-8mg/L。

进一步的,所述缺氧池有效容积3.7L,水力停留时间1.81h;好氧池容积为12.5L,水力停留时间为6.13h。

进一步的,所述厌氧反应器为厌氧环境,有效容积为17.0L,HRT为8.33h。

进一步的,所述污泥回流比为100%;硝化液回流比为300%。硝化液回流与污泥回流采用蠕动泵控制流量。

本发明的有益效果是:

1.本发明工艺方法中加入火山岩生物活性多孔流离填料,有效富集相关功能性菌群,减少运行能耗和基建费用,提高污染物去除效果和降低剩余污泥产率。

2.本发明在好氧池后增设高氧膜池,这种剧烈的好氧、厌氧交替变换的环境更刺激了生物体开始分解自身体内的ATP以维持正常代谢,使细胞进入内源呼吸阶段,同时微生物细胞的合成代谢与分解代谢分离,从而使污泥衰减现象与这种由能量解偶联引发的污泥减量效应得到强化。

3.本发明工艺在污染物指标COD、总氮及总磷的去除均具有强化作用,同时对氨氮也能保持较高的去除效果。

4.本发明装置日常维护简单,所涉及的高氧膜池及火山岩生物活性多孔流离填料成本低且无需增加额外运营管理成本。

5.本发明工艺具有较长的污泥龄和较短的水力停留时间,装置在较高的污泥浓度下运行,且占地和能耗利用较少。