申请日2019.08.30

公开(公告)日2019.10.29

IPC分类号C02F9/12

摘要

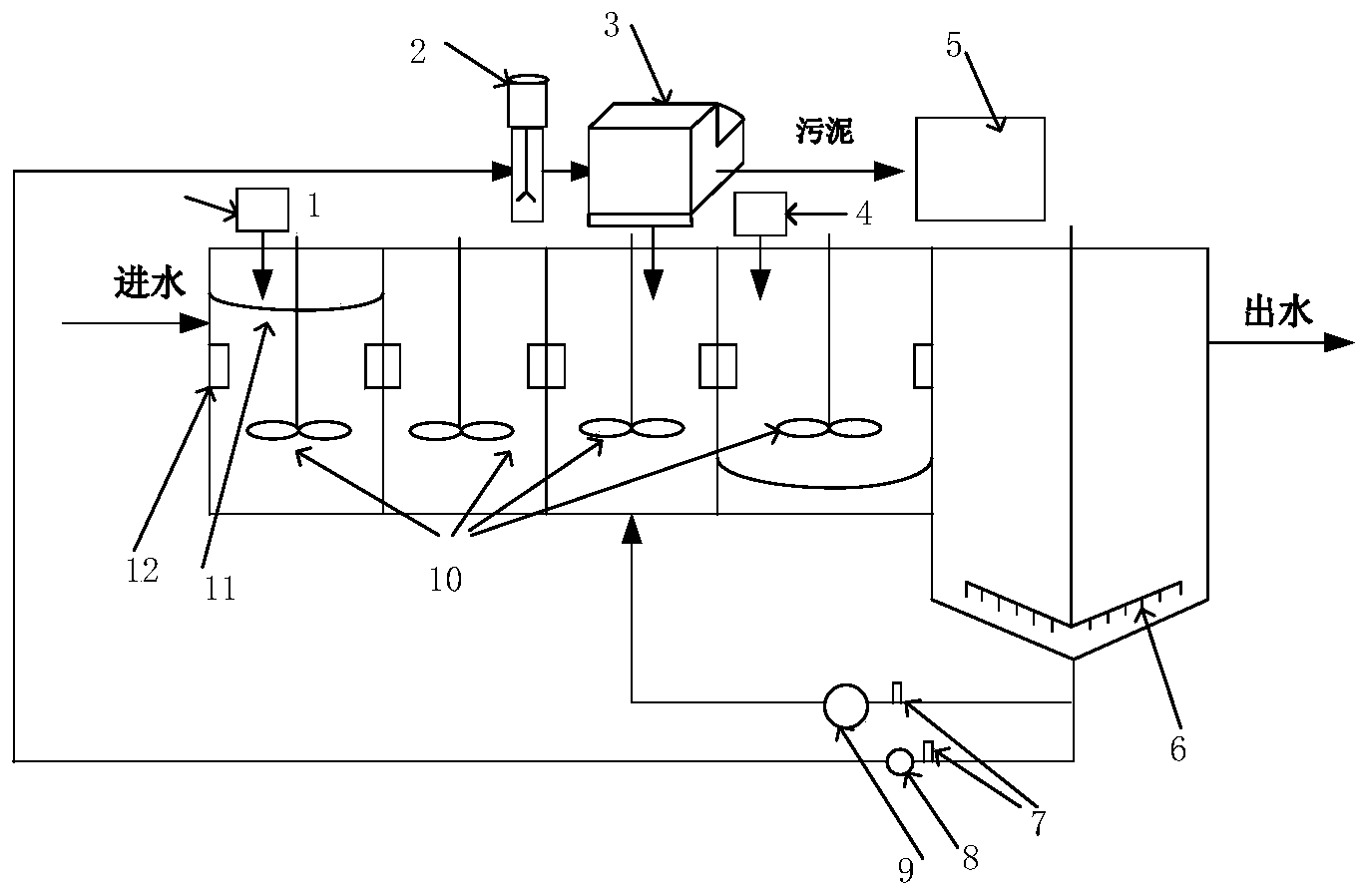

本发明公开了一种磁粉加载超效分离废水处理系统及处理工艺,涉及水处理技术领域。其解决了现有技术中废水处理系统药剂使用率低、反应效率低等技术问题。包括反应系统、沉淀系统、污泥回流及排放系统、磁粉回收系统及加药系统,沉淀系统通过污泥回流泵把沉淀池底部含有磁粉的污泥回流到磁粉加载池中,通过剩余污泥泵把沉淀池底部含有磁粉的污泥回流到磁粉回收系统中,回收后的磁粉重新回到磁粉加载池,分离后的剩余污泥通过重力自流到污泥储池中;加药系统把絮凝剂、磁粉、助凝剂分别投加到混合池、磁粉加载池、絮凝池中。本发明处理系统提高了反应效率及药剂使用效率,对TP及SS处理效果得到进一步提升,具有良好的经济、环境和社会效益。

权利要求书

1.一种磁粉加载超效分离废水处理系统,其包括反应系统、沉淀系统、磁粉回收系统、加药系统及污泥回流及排放系统,其特征在于:

所述的反应系统包括依次排布的混合池、强化混凝池、磁粉加载池及絮凝池,在相邻的池体壁上设置有过水孔,通过所述过水孔保持相邻池体之间的连通,在所述混合池、强化混凝池、磁粉加载池及絮凝池内均设置涡流挡板和立式搅拌器,所述的涡流挡板安装在各个池的池壁中部/上部,每个池中涡流挡板设置4组或8组;

所述的沉淀系统包括沉淀池及位于所述沉淀池内的刮泥机,所述的沉淀池位于所述絮凝池的后方,在所述沉淀池的上部设置有出水口、中部设置有斜管填料,在所述沉淀池的底部设置有污泥主管,所述的污泥主管与所述的污泥回流泵、剩余污泥泵连接;

所述的污泥回流及排放系统包括污泥回流管路、剩余污泥排放管路,所述的污泥回流管路的一端通过污泥回流泵与所述的污泥主管连接,所述的污泥回流管路的另一端与所述的磁粉加载池的上部连接;所述的剩余污泥排放管路的一端通过剩余污泥泵与排泥主管连接,所述的剩余污泥排放管路的另一端连接所述磁粉回收系统;

所述的加药系统包括PAC加药装置和PAM加药装置,PAC加药装置与所述的混合池连接,PAM加药装置与所述的絮凝池连接;

所述的磁粉回收系统包括高速剪切机和磁分离机,所述的高速剪切机一端与所述的剩余污泥泵连接,另一端与所述的磁分离机连接,通过所述的高速剪切机和磁分离机对磁粉进行回收,所述的磁分离机位于磁粉加载池的池顶,所述的磁分离机用于将回收的磁粉加入所述的磁粉加载池中。

2.根据权利要求1所述的一种磁粉加载超效分离废水处理系统,其特征在于:所述的磁分离机通过管路连接到污泥储池,用于将分离后的剩余污泥通过重力作用自流至污泥储池中。

3.根据权利要求1所述的一种磁粉加载超效分离废水处理系统,其特征在于:在所述的混合池、絮凝池内均分别设置有混凝剂投药扩散器、PAM加药扩散器用于将PAC、PAM均匀投加到所述的混合池和絮凝池内。

4.根据权利要求3所述的一种磁粉加载超效分离废水处理系统,其特征在于:所述的混凝剂投药扩散器位于所述混合池进水口,所述的PAM加药扩散器位于所述的絮凝池的下方。

5.根据权利要求1所述的一种磁粉加载超效分离废水处理系统,其特征在于:所述的沉淀池为竖流式、辐流式、平流式或斜管沉淀池。

6.根据权利要求3所述的一种磁粉加载超效分离废水处理系统,其特征在于:混凝剂投药扩散器、PAM加药扩散器均采用线型、环型或放射型穿孔管。

7.一种磁粉加载超效分离废水处理工艺,其特征在于,其采用权利要求1-6任一项所述的一种磁粉加载超效分离废水处理系统,所述的处理工艺依次包括以下步骤:

a、废水进入混合池,PAC加药装置把药剂投入至所述的混合池中,开启搅拌装置,废水与PAC加药装置投加的絮凝剂迅速混合;

b、接着经过水孔进入所述的强化混凝池中,在搅拌器及涡流挡板的作用下,强化污染物与絮凝剂的混凝反应以提高反应效率;

c、经过水孔进入所述的磁粉加载池中,磁粉与经强化混凝池强化后的混凝絮体充分混合;

d、经过水孔进入所述的絮凝池中,通过PAM加药装置把助凝剂投加其中,以增大混凝絮体的粒径,待混凝絮体熟化,进入到沉淀池进行泥水分离,上清液通过出水口流出;

e、经沉淀池沉淀的污泥通过污泥回流及排放系统,一部分回流至磁粉加载池,另一部分回流至高速剪切机、磁分离机,分离后的磁粉回收到磁粉加载池,污泥则通过重力作用自流到污泥储池中。

说明书

一种磁粉加载超效分离废水处理系统及处理工艺

技术领域

本发明涉及水处理技术领域,具体涉及一种磁粉加载超效分离废水处理系统及处理工艺。

背景技术

随着工农业发展以及城镇化进程不断地加快,我国水环境形势日趋严峻,集中体现在水资源短缺、水体污染两个层面。目前,我国地表水、地下水均有不同程度的污染,部分饮用水水源地也存在污染物超标现象,水污染现状不容乐观,制约经济社会发展进步的同时也威胁着人体健康。节约用水,水环境治理、废水处理已经成为全社会共识,越来越引起人们的重视。

为了满足现行的《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A排放标准,甚至是一些环境敏感地区准地表水环境IV类、III类水以及地方排放标准,在污废水处理工程中深度处理工艺的应用越来越广泛,典型技术如:反硝化深床滤池、高密度沉淀池、转盘滤池、微砂加载沉淀池、磁加载混凝沉淀池等。其中,加载沉淀工艺具有针对TP、COD及SS等污染物指标处理效果好、负荷高节省占地、运行操作简便等方面的优势,以磁混凝沉淀池工艺为代表的加载沉淀技术近年来在污废水处理工程领域迅速推广开来。

随着磁混凝沉淀工艺的推广,实际应用过程中出现一系列问题,如:加载、絮凝反应池污泥沉积、设备故障率高、磁粉回收率低、污泥泵堵塞、出水水质不稳定等,影响了该工艺优势的发挥。

发明内容

本发明的目的在于提出一种磁粉加载超效分离废水处理系统及处理工艺,其可以提高反应效果及药剂使用效率,节约运行成本,增强系统运行的稳定性。

本发明的任务之一在于提供一种磁粉加载超效分离废水处理系统,其采用了以下技术方案:

一种磁粉加载超效分离废水处理系统,其包括反应系统、沉淀系统、磁粉回收系统、加药系统及污泥回流及排放系统,所述的反应系统包括依次排布的混合池、强化混凝池、磁粉加载池及絮凝池,在相邻的池体壁上设置有过水孔,通过所述过水孔保持相邻池体之间的连通,在所述混合池、强化混凝池、磁粉加载池及絮凝池内均设置涡流挡板和立式搅拌器,所述的涡流挡板安装在各个池的池壁中部/上部,每个池中涡流挡板设置4组或8组;

所述的沉淀系统包括沉淀池及位于所述沉淀池内的刮泥机,所述的沉淀池位于所述絮凝池的后方,在所述沉淀池的上部设置有出水口、中部设置有斜管填料,在所述沉淀池的底部设置有污泥主管,所述的污泥主管与所述的污泥回流泵、剩余污泥泵连接;

所述的污泥回流及排放系统包括污泥回流管路、剩余污泥排放管路,所述的污泥回流管路的一端通过污泥回流泵与所述的污泥主管连接,所述的污泥回流管路的另一端与所述的磁粉加载池的上部连接;所述的剩余污泥排放管路的一端通过剩余污泥泵与排泥主管连接,所述的剩余污泥排放管路的另一端连接所述磁粉回收系统;

所述的加药系统包括PAC加药装置和PAM加药装置,PAC加药装置与所述的混合池连接,PAM加药装置与所述的絮凝池连接;

所述的磁粉回收系统包括高速剪切机和磁分离机,所述的高速剪切机一端与所述的剩余污泥泵连接,另一端与所述的磁分离机连接,通过所述的高速剪切机和磁分离机对磁粉进行回收,所述的磁分离机位于磁粉加载池池顶,所述的磁分离机用于将回收的磁粉加入所述的磁粉加载池中。

优选的,所述的磁分离机通过管路连接到污泥储池,用于将分离后的剩余污泥通过重力作用自流至污泥储池中。

优选的,在所述的混合池、絮凝池内均分别设置有混凝剂投药扩散器、PAM加药扩散器用于将PAC、PAM均匀投加到所述的混合池和絮凝池内。

优选的,所述的混凝剂投药扩散器位于所述混合池进水口,所述的PAM加药扩散器位于所述的絮凝池的下方。

优选的,所述的沉淀池为竖流式、辐流式、平流式或斜管沉淀池。

优选的,混凝剂投药扩散器、PAM加药扩散器均采用线型、环型或放射型穿孔管。

本发明的另一任务在于提供一种磁粉加载超效分离废水处理工艺,其采用上述的磁粉加载超效分离废水处理系统,依次包括以下步骤:

a、废水进入混合池,PAC加药装置把药剂投入至所述的混合池中,开启搅拌装置,废水与PAC加药装置投加的絮凝剂迅速混合;

b、接着经过水孔进入所述的强化混凝池中,在搅拌器及涡流挡板的作用下,强化污染物与絮凝剂的混凝反应以提高反应效率;

c、经过水孔进入所述的磁粉加载池中,磁粉与经强化混凝池强化后的混凝絮体充分混合;

d、经过水孔进入所述的絮凝池中,通过PAM加药装置把助凝剂投加其中,以增大混凝絮体的粒径,待混凝絮体熟化,进入到沉淀池进行泥水分离,上清液通过出水口流出;

e、经沉淀池沉淀的污泥通过污泥回流及排放系统,一部分回流至磁粉加载池,另一部分回流至高速剪切机、磁分离机,分离后的磁粉回收到磁粉加载池,污泥则通过重力作用自流到污泥储池中。

与现有技术相比,本发明带来了以下有益技术效果:

(1)采用本发明系统,将SS、TP等污染物强化去除,处理效果好,且可以稳定达到一级A及准IV类水排放标准;

(2)本发明系统能大大提高药剂使用率、减少药剂投加量,节省运行成本;

(3)通过对本发明系统的结构、设备等进行优化与改进,提高了系统运行稳定性及设备使用寿命;

(4)本发明系统具有节约占地、操作简单、运行管理方便等优势,具有良好的经济、环境和社会效益。(发明人于振滨;苑广耀;王存峰)