申请日2019.08.28

公开(公告)日2019.11.01

IPC分类号C02F9/14; C02F103/32

摘要

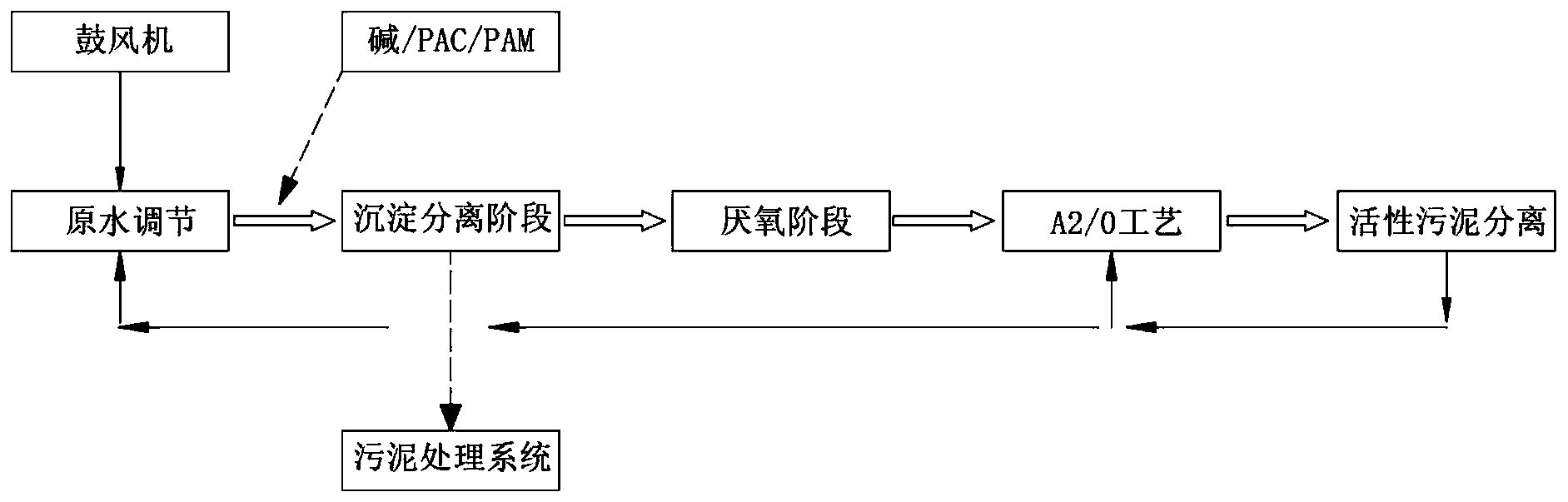

本发明涉及污水处理技术领域,具体为一种活性污泥回流处理豆制品废水的方法,包括调节池曝气系统、活性污泥回流系统、SS沉淀分离阶段和药剂投加系统。本发明减少了药剂的投加工作和相关费用,降低成本:二沉池污泥的PH值为7,回流至调节池,可回调调节池内液体的PH,因此会减少沉淀分离阶段碱液的投加量;二沉池污泥为活性污泥,可吸附原水的SS和增加进入气浮池污水的SS的浓度,增加了SS之间的碰撞概率,便于形成絮凝体,因此可以减少沉淀分离阶段碱液絮凝剂及助凝剂的投加量;二沉池污泥为活性污泥,在有氧的条件下,可以降解水中有机物,实质上也降低了后续生化处理环节的负荷,间接减少了处理投资和占地面积。

权利要求书

1.一种活性污泥回流处理豆制品废水方法,其特征在于:包括调节池曝气系统、活性污泥回流系统、SS沉淀分离阶段和药剂投加系统,具体包括如下步骤:

S1:将废水引入调节池内,调节池停留时间根据生产特点设置为16h,池内设有曝气装置,用鼓风机提供空气源,池内设置的提升泵和流量计将废水进入SS沉淀分离阶段;

S2:将活性污泥分离环节分离出的活性污泥通过排泥系统回流至好氧环节,剩余的全部回流至调节池;

S3:污水与活性污泥混合液进入SS沉淀分离阶段过程中投加碱液,投加量由设置在SS沉淀分离阶段的PH在线控制仪来控制,碱液投加系统固体投加量为每吨污水60-80g,其中溶解溶度为20-30%,液体投加量为2-3‰,PAC溶解浓度为15%,液体投加量3-8‰,PAM溶解浓度2‰,液体投加1.5-3‰;

S4:投加药剂后的污水与活性污泥混合液进入SS沉淀分离阶段后在沉淀环境中进行SS与污水分离,沉淀表面负荷为0.8-1.0m3/m2h,池内停留时间为4-6h,池内配置排泥系统;

S5:SS沉淀分离阶段出水进入后续生化系统。

2.根据权利要求1所述的活性污泥回流处理豆制品废水方法,其特征在于:调节池内还设置有提升泵、电磁流量计及液位计,特备配置曝气系统,其中汽水比为10:1。

3.根据权利要求1所述的活性污泥回流处理豆制品废水方法,其特征在于:调节池曝气系统用于将原水进行水量水质调节,通过池内配置调节池曝气系统,外联鼓风机为原水提供氧气。

4.根据权利要求1所述的活性污泥回流处理豆制品废水方法,其特征在于:活性污泥回流系统包括为原水提供活性污泥的污泥输送泵、管道及管阀件和流量计。

5.根据权利要求1所述的活性污泥回流处理豆制品废水方法,其特征在于:流量计用于显示流量为污泥产生量的50-100%。

6.根据权利要求1所述的活性污泥回流处理豆制品废水方法,其特征在于:SS沉淀分离阶段通过混凝沉淀原理将混合有活性污泥的SS从水中分离,并利用排泥系统将沉淀物排出。

7.根据权利要求1所述的活性污泥回流处理豆制品废水方法,其特征在于:药剂投加系统包括常规投加碱液系统和备用的PAC/PAM投加系统,正常使用时,只根据沉淀分离阶段配置的PH在线控制仪来控制碱液投加系统,而PAC/PAM投加系统根据实际需要确定投加量。

8.根据权利要求1所述的活性污泥回流处理豆制品废水方法,其特征在于:排泥系统由集泥环节和排泥泵组成。

9.根据权利要求8所述的活性污泥回流处理豆制品废水方法,其特征在于:集泥环节采用刮泥或泥斗进行集泥,采用刮泥设备集泥时,刮泥速度为1.8m/min,采用泥斗集泥时,泥斗夹角为55-60°,排泥泵流量为污水量的50-60%,扬程10-15m。

说明书

一种活性污泥回流处理豆制品废水方法

技术领域

本发明涉及污水处理技术领域,具体为一种活性污泥回流处理豆制品废水方法。

背景技术

豆制品废水的特点是废水的排放量大有机物浓度高,成分复杂。以豆腐生产为例,黄泔水COD高达20000到30000mg/L,泡豆水COD为2000到4000mg/L,洗涤冲洗水COD为500到1500mg/L。泡豆水的主要成分有水溶性非蛋白氮、棉籽糖等寡糖,柠檬酸等有机酸以及水溶性维生素、矿物质等,此外,还有异黄酮等色素类物质。黄泔水的组成更为复杂,除含泡豆水的所有成分以外,还含有蛋白质(大豆清蛋白、大豆凝血素、胰蛋白酶抑制因子等)、氨基酸、脂类等。豆腐生产清洗用水中含有大豆清蛋白、糖类、豆渣和清洁剂等。

BOD5/CODcr之比高达0.55-0.65,C:N:P平均为100:4.7:0.2,适宜用生物法处理,但pH值约4.5-5之间,需要在预处理时进行PH调整,此外SS由于产品不同存在差异,但介于1500-5000mg/L之间,也需要在预处理时进行分离去除。

目前常用的处理方法主要是预处理时降低SS含量和调节PH,然后采用水解酸化或厌氧作为厌氧处理环节,其后跟好氧生化处理,根据排放要求可能会在末端增加加药沉淀或者曝气生物滤池等深度处理环节。

调节PH主要是碱类药剂,主要有烧碱、工业碱、食用碱、熟石灰等,因此会产生较大的药剂运营费用,约占总运营费用的60-70%。

降低SS的处理方法主要是气浮法和混凝沉淀法,其中气浮法的主要设备是溶气气浮机,主要设备包括溶气系统和刮渣排泥系统,因此运行功率较大,同时由于停留时间短(即反应时间短),需要相对大的药剂投加量来加速分离,因此药剂投加量较大;混凝沉淀法属于常规处理方法,但占地面积较大;但从综合投资和长期运营费用等方面比较,混凝沉淀法较好。

厌氧环节主要处理方法有:不含黄泔水的,主要有普通厌氧法、UBF和深度水解酸化法;含黄泔水的,主要有UASB和IC。其本质主要是一个依靠三大主要类群的细菌完成的复杂的微生物学过程。一般分为三个连续的阶段:第一阶段为水解酸化阶段:蛋白质分解为氨基酸,然后氨基酸分解为氨基酸胺;第二阶段为产氢产乙酸阶段:在产氢产乙酸细菌的作用下,第一阶段产生的各种有机酸被分解转化成乙酸和H2,在降解奇数碳素有机酸时还形成CO2);第三阶段为产甲烷阶段:产甲烷细菌将乙酸、乙酸盐、CO2和H2等转化为甲烷。此过程由两组生理上不同的产甲烷菌完成,一组把氢和二氧化碳转化成甲烷,另一组从乙酸或乙酸盐脱羧产生甲烷。

好氧环节主要处理方法有:A/O工艺和A2/O工艺,近些年国家对排放要求越来越高,A2/O工艺的设计利用率越来越高,因此占地面积越来越大,成为企业的一个无奈的负担。

深度处理环节主要处理方法有过滤、加药沉淀、催化氧化法、曝气生物滤池等,均存在投加药剂和运行功率增加问题。

上述处理方式存在多种组合形式,但大都存在预处理加药量大造成的运营费用高、人员操作繁琐问题,生化处理环节停留时间不精确造成的不达标或者投资占地面积大的问题,深度处理环节增加附加费用问题。鉴于此,我们提供一种活性污泥回流处理豆制品废水方法。

发明内容

本发明的目的在于提供一种活性污泥回流处理豆制品废水方法,以解决上述背景技术中提出现如今豆制品废水处理方式存在多种组合形式,但大都存在预处理加药量大造成的运营费用高、人员操作繁琐问题的问题。

为实现上述目的,本发明提供如下技术方案:

一种活性污泥回流处理豆制品废水方法,包括调节池曝气系统、活性污泥回流系统、SS沉淀分离阶段和药剂投加系统,具体包括如下步骤:

S1:将废水引入调节池内,调节池停留时间根据生产特点设置为16h,池内设有曝气装置,用鼓风机提供空气源,池内设置的提升泵和流量计将废水进入SS沉淀分离阶段;

S2:将活性污泥分离环节分离出的活性污泥通过排泥系统回流至好氧环节,剩余的全部回流至调节池;

S3:污水与活性污泥混合液进入SS沉淀分离阶段过程中投加碱液,投加量由设置在SS沉淀分离阶段的PH在线控制仪来控制,碱液投加系统固体投加量为每吨污水60-80g,其中溶解溶度为20-30%,液体投加量为2-3‰,PAC溶解浓度为15%,液体投加量3-8‰,PAM溶解浓度2‰,液体投加1.5-3‰;

S4:投加药剂后的污水与活性污泥混合液进入SS沉淀分离阶段后在沉淀环境中进行SS与污水分离,沉淀表面负荷为0.8-1.0m3/m2h,池内停留时间为4-6h,池内配置排泥系统;

S5:SS沉淀分离阶段出水进入后续生化系统。

作为优选,调节池内还设置有提升泵、电磁流量计及液位计,特备配置曝气系统,其中汽水比为10:1。

作为优选,调节池曝气系统用于将原水进行水量水质调节,通过池内配置调节池曝气系统,外联鼓风机为原水提供氧气。

作为优选,活性污泥回流系统包括为原水提供活性污泥的污泥输送泵、管道及管阀件和流量计。

作为优选,流量计用于显示流量为污泥产生量的50-100%。

作为优选,SS沉淀分离阶段通过混凝沉淀原理将混合有活性污泥的SS从水中分离,并利用排泥系统将沉淀物排出。

作为优选,药剂投加系统包括常规投加碱液系统和备用的PAC/PAM投加系统,正常使用时,只根据沉淀分离阶段配置的PH在线控制仪来控制碱液投加系统,而PAC/PAM投加系统根据实际需要确定投加量。

作为优选,排泥系统由集泥环节和排泥泵组成。

作为优选,集泥环节采用刮泥或泥斗进行集泥,采用刮泥设备集泥时,刮泥速度为1.8m/min,采用泥斗集泥时,泥斗夹角为55-60°,排泥泵流量为污水量的50-60%,扬程10-15m。

与现有技术相比,本发明的有益效果是:

1、本活性污泥回流处理豆制品废水方法的调节池曝气系统和活性污泥回流系统减少了药剂的投加工作和相关费用,降低成本;

2、本活性污泥回流处理豆制品废水方法中二沉池污泥的PH值为7,回流至调节池,可回调调节池内液体的PH,因此会减少沉淀分离阶段碱液的投加量;

3、本活性污泥回流处理豆制品废水方法中二沉池污泥为活性污泥,可吸附原水的SS和增加进入气浮池污水的SS的浓度,增加了SS之间的碰撞概率,便于形成絮凝体,因此可以减少沉淀分离阶段碱液絮凝剂及助凝剂的投加量;

4、本活性污泥回流处理豆制品废水方法的二沉池污泥为活性污泥,在有氧的条件下,可以降解水中有机物,实质上也降低了后续生化处理环节的负荷,间接减少了处理投资和占地面积。

5、本活性污泥回流处理豆制品废水方法的调节池设置的调节池曝气系统,可以利用空气缓冲和提高池内污水的PH值。

综上所述,本活性污泥回流处理豆制品废水方法可以有效降低了豆制品废水预处理的运营费用,解决了本类废水预处理运营费用高和加药操作量大的问题,具有较好的社会效益和经济效益。(发明人温彦鹏;田政操;程国磊;武天明;王民利;邢晓静;薛水波;陈广胜)