武进精细化工厂是国内最大的生产水质稳定剂的化工厂之一。水质稳定剂类生产废水的特点是:废水成分复杂且浓度高,间歇排放,水质水量波动大。该厂高浓度有机废水主要含有甲醇、甲酯、醛、羧酸等有机物,尤以甲醇为主要污染物。废水的COD高达(2.5~44)×104 mg/L,排放周期为3~30 h,浓度逐级恶化,pH值为3.5。该厂废水受纳水域为太湖流域,废水处理须达《污水综合排放标准》(GB 8978—1996)的新扩改一级标准。

1 方案选择及工艺流程

1.1 方案选择

①高浓度含甲醇废水通过精馏塔进行预处理,回收97%以上的甲醇,这既有一定的经济效益,又把高浓废水的COD值控制在合理的范围内,为后续处理减轻压力。精馏后废水水质指标见表1。

|

表1 精馏后的废水水质 | ||||

|

COD浓度(mg/L) |

平均COD值(mg/L) |

水量(t/d) |

pH |

水温(℃) |

|

60 000~230000 |

80000 |

10 |

3.5 |

70 |

②高浓度废水的BOD5/COD>0.5,基本上属于易生物降解废水,因此选择以厌氧处理为主,好氧处理为辅的生物处理工艺。

③低浓度生产、生活混合废水因其有机物含量较低,且易于生物降解,可与厌氧出水进行混合,然后一起进好氧生物处理设备。低浓度生产、生活混合废水的具体水质情况见表2。

|

表2 低浓度生产、生活混合废水的水质 | ||

|

平均COD值(mg/L) |

水量(t/d) |

pH |

|

600 |

300 |

6.0 |

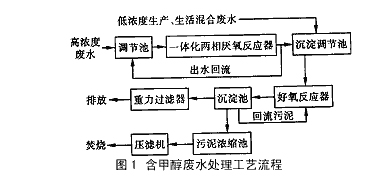

1.2 工艺流程

武进精细化工厂废水处理流程如图1所示。

|

1.3 主要构筑物

①调节池的有效容积为30 m3,主要作用是均化水质,调节水量。高浓度来水和一体化两相厌氧器的出水回流混合可有效调节废水的pH值,使其提高至6.0左右。

②一体化两相厌氧反应器属新型UASB设备,是专门针对高浓度有机废水而设计的。它基于两相厌氧生物降解的原理,在同一个反应器中通过内部结构的变化,实现产酸和产甲烷两相分离,从而保持这两大类微生物的生物活性,使二者在各自的最佳生长繁殖条件下,以最高的反应速度达到最好的运行效果。该反应器有效容积为200m3,直径为6.6 m,高为7.8 m,采用中温消化,反应温度通过自动控制系统保持在(35±3)℃范围。

③在好氧反应器中内置一种有机填料,可使混合液在其内部交叉流动,并使微生物在填料表面挂膜,从而有效强化污水与微生物膜之间的传质速率,提高氧的利用率,加快反应速度。单体有效容积为75 m3,填料高度为2.0m,两座并联运行。

④重力过滤器直径为1.6m,柱高为2 m,滤速为8.6 m/h。

2 一体化两相厌氧反应器的运行过程

2.1接种污泥

反应器中产酸相的接种污泥部分来自于常州市丽华污水处理厂二沉池排放的好氧活性污泥,另一部分来自于南京扬子化工厂脱水后的厌氧污泥。产甲烷相的污泥全部取自南京扬子化工厂的厌氧污泥。装泥时,向两反应器内加入适量过滤后的新鲜粪便水作为营养。扬子厂的厌氧污泥:VSS/SS=0.42,含水率为76.4%;丽华厂污泥的MLSS约为2000 mg/L。产酸相的污泥接种浓度约为10kgVSS/m3,产甲烷相的污泥接种浓度约为18 kgVSS/m3。

2.2 污泥培养驯化期

驯化期间为使菌种恢复活性并逐步适应新的水质,采取间歇进水。进水COD控制在1 000~2 000 mg/L,进水流量为4 t/h(设计流量)左右。最初每班(8 h)进水0.5 h,随后增加至1.0 h,使反应器的出水COD维持在400 mg/L左右,当来水水质稳定后即逐步延长进水时间。

2.3 逐步提高负荷期

约45 d以后系统开始连续进水,并逐步提高进水负荷。这一阶段依靠增加进水流量和浓度来提高进水负荷。由于企业生产量增加,进水流量由4 t/h提高至6 t/h,进水COD由2 000 mg/L提高至8 000 mg/L。经过两个月左右的运行,反应器的负荷达设计要求,并且有很大的潜力。反应器内的污泥先由原来小颗粒状的固体污泥溶解成絮状,并逐步变成密实、表面有光泽的颗粒污泥,污泥性质发生了明显的变化。由此,反应器具备了一定的抗冲击负荷的能力,转入满负荷运行阶段。

2.4 满负荷运行期

该阶段是在保证系统稳定运行和出水水质情况下,进一步提高反应器的容积负荷,充分挖掘反应器的潜力,并使出水水质进一步提高。这段时间反应器的进水COD达到15 000 mg/L,处理量超出设计值50%左右。各阶段的运行情况见表3。

|

表3 一体化两相厌氧反应器的运行情况及参数 | ||

|

运行阶段 |

运行时间 |

运行情况及参数 |

|

污泥培养驯化 |

45 d |

进水Q=4.0t/h,COD=1 000~2 000 mg/L |

|

逐步提高负荷期 |

55 d |

进水Q=4.0~6.0 t/h |

|

满负荷运行期 |

30 d |

进水Q=4.0~6.0 t/h |

3 好氧反应器的运行过程

好氧反应器的接种污泥全部来自于丽华污水处理厂二沉池的剩余污泥,在装泥过程中同时投加经过滤的新鲜粪便水和适当的氮、磷营养。对好氧池鼓风闷曝3 d,污泥恢复活性,此时污泥中的原生动物比较活跃,可以进水对污泥进行培养和驯化。

因来水水质变化较大,系统先间歇进水,待出水COD降到200 mg/L以下时,逐渐增加进水时间。系统连续进水后,负荷由小到大逐渐增加,然后按设计负荷进水正常控制工艺条件。约经一个月时间,污泥已适应新的水质,污泥生物相丰富活跃,各种有机物去除率稳定,培驯基本成功。各阶段运行的具体情况和参数见表4。

|

表4 好氧反应器的运行情况及参数 | ||||

|

项目 |

启动初期 |

较低负荷期 |

较高负荷期 |

正常运行期 |

|

进水流量(t/h) |

4.0 |

8.0 |

12.0 |

10.0 |

|

进水COD(mg/L) |

200~300 |

300~500 |

600~900 |

200~500 |

|

出水COD(mg/L) |

120~140 |

100~130 |

120~140 |

40~80 |

|

去除率(%) |

40~60 |

65~75 |

80~85 |

70~85 |

5 结论

一体化两相厌氧反应器的处理效果十分显著,容积负荷达到6.0~11.0kgCOD/(m3•d),进水COD达到6 000 mg/L以上,运行期间无论进水负荷有多大波动,出水COD值都在200~400 mg/L,甚至更低。好氧反应器通过对厌氧反应器出水和低浓度生产、生活废水的进一步处理,能够有效保证最终出水达到排放标准。

整套厌氧—好氧工艺搭配合理,能够充分发挥两相厌氧反应器处理负荷高、抗冲击能力强的优势,利用好氧反应器对高、低负荷皆可适应的特点对厌氧出水进行深度处理,提高了出水水质。该工艺自动化程度高、操作简单、运行稳定,整个工程具有投资少、效益高、有效利用空间、节省占地、易于维护等特点,成为处理高浓度有机废水的一个示范工程。