一、行业概况

目前我国大部分油田己进入石油开采的中期和后期阶段,采出液中含水量为70-80%,有的油田甚至高达90%,而且随着开采时间的增加,含水量不断的增加,因此在我国油田所产生的废水量非常巨大。如果把如此大量的采出水直接外排,将造成非常严重的环境污染问题,同时又浪费了宝贵的水资源。如果把含油废水处理后,重新回注地层,以补充地层的压力,不仅可以避免环境污染,而且节约大量的水资源。对含油废水进行处理并回注是油田实现可持续开发和提高油田经济效益节约成本的一个重要途径。

油田采出水经过处理回用于油田注水,较一般淡水有以下优点:1、油田采出水含有表面活性物质而且温度较高,能提高洗油能力。驱油效率随水的矿化度增加而提高,含表面活性剂的采出水,特别是矿化度接近底层中的采出水,其驱油效率值最大。2、水质稳定,与油层想混不产生沉淀。

二、油田采出水水质

由于各油田原油的特性、地质不一样,油田采出水水质各异,但又都有相同的特性。一般具有以下特点:含油量高、成分复杂、矿化度高、水温较高、具有放射性。

(1)含各种有机物

油田采出水中含有多种原油有机成分和各种化学药剂,化学需氧量高。例如:草桥油田采出水中化学需氧量为714mg/L,渤海油田采出水中化学需氧量大于500mg/L。

(2)高矿化度

油田采出水矿化度最低也在1000mg/L以上,高可达14×104mg/L,中原油田采出水总矿化度高达8×104~14×104mg/L,渤海油田采出水矿化度为11×104mg/L,Cl-达6996mg/L,高矿化度加速了腐蚀速度,同时也给废水生化处理造成困难。

(3)含油量高

一般采出水中含油量均在1000mg/L左右,其中90%左右为分散油(10—100μm)和浮上油(大于100μm),约有10%乳化油。

(4)水中含微生物

采出水中常见微生物有硫酸盐还原菌、铁细菌、腐生菌,均为丝状菌,多数采出水中细菌含量为102~104个/mL,有的高达108个/mL,细菌大量繁殖不仅腐蚀管线,而且还造成地层严重堵塞。

(5)含有大量生成垢的离子

采出水中含有HCO3-、Ca2+、Mg2+、Ba2+、Cr2++等生成垢的离子。

(6)悬浮物含量高

水中悬浮物含量高,颗粒细小,容易造成地层堵塞。其中悬浮固体(颗粒直径1—100μm)主要包括:泥砂、各种腐蚀产物及垢、硫酸盐还原菌、腐生菌和重质油类等;胶体(1×10-3—1.0μm)主要由泥砂、腐蚀结垢产物和细菌有机物构成。

三、采出水回注水质要求

经过处理后的采出水回注,对水质基本要求如下:

1、水质稳定,与油层水相混不产生沉淀;

2、水注入油层后,不使粘土矿物产生水化膨胀或悬浊;

3、水中不得携带大量悬浮物,以防堵塞注水井渗滤端面及渗流孔道;

4、在运行条件下注水不应结垢;

5、注入水对水处理设备、注水设备和输水管线腐蚀性要小;

6、不能造成注水井的吸收能力迅速下降,为了使注水井保持一定的吸收能力。

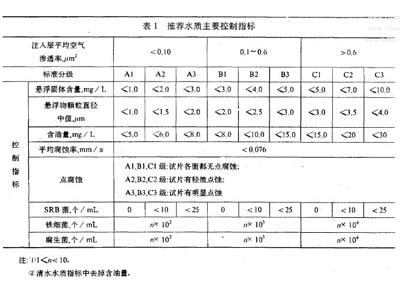

经过处理后的水质满足回注水水质标准(行业标准《碎屑岩油藏注水水质推荐指标SY/T—5329—94》),具体参数如下表所示。

|

油田采出水回注处理技术

四、采出水回注处理工艺

1、传统过滤工艺流程

该流程以去除原水中悬浮物杂质,使回注水不产生堵塞油层为目的,根据沉降分离选用设备不同分下列流程。

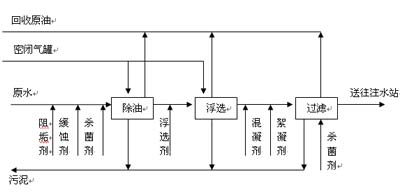

(1)混凝沉降-过滤流程

|

混凝沉降-过滤流程

该工艺适合于悬浮固体含量高,含油量小的采出液,为基本的净化处理流程,处理后的水质达到油层渗透率大于0.6μm2碎屑岩油藏注水水质指标。

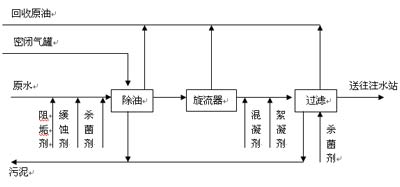

(2)气浮选-过滤流程

|

气浮选-过滤流程

该工艺适用于含油量高,悬浮物少的采出液。除油+气浮+过滤的工艺流程,从采出水中分离出原油和悬浮物,使水质得到净化。利用天然气密闭的方式,投加水质稳定剂来减缓腐蚀、结构,抑制细菌繁殖,使水质得到净化。

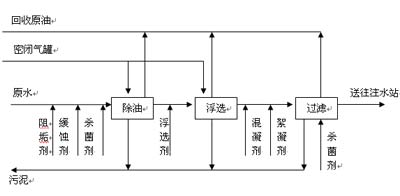

(3)旋流分离-过滤流程

|

旋流分离-过滤流程

该工艺流程适用于采出水性质复杂,矿化度达到20×104mg/L以上的,含油量高。从采出液分离出的初滤水,过滤器反冲洗排水进入旋流器进行再处理。工艺流程中所需的投加药剂,由配液站配制,然后定期运至各加药点,通过自动计量泵投加。

低渗透油田要求同步注水或早期注水,对注水水质的要求也非常苛刻。在以上三种工艺流程中,过滤器有多层滤料(石英砂、无烟煤)过滤器和核桃壳过滤器等,此类处理工艺往往不能满足低渗透油田回注水要求,需进一步精细过滤处理。

2、膜技术处理工艺

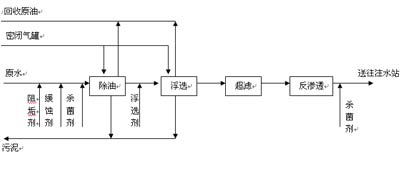

|

膜技术处理工艺

膜分离技术就是利用膜的选择透过性进行分离和提纯的技术。膜由合成的高分子材料制成,具有形态较整齐的多孔结构,孔径分布均匀。过滤时,所有大直径的粒子全部拦截在滤膜表面上。膜法处理可根据废水中油粒子的大小,合理地确定膜截留分子量,且处理过程中一般无相的变化,常温下操作,有高效、节能、投资少、污染少的特点。近年来,越来越多的膜分离技术开始用于油田采出水的处理。常应用于采油废水处理的膜,包括反渗(RO)、超滤(UF)、微滤(MF)、电渗析(ED)和纳滤(NF)等。目前,在国内外各大油田应用较多的是超滤膜技术。

UF膜孔径一般在1nm-1μm之间,截留固体颗粒、胶体及相对分子质量为1000一100000的大分子,RO膜几乎完全可以将相对分子质量为150以上的有机组分截留。UF+RO膜技术的组合处理高含盐的采出水,可达到回注要求水质。经过该工艺处理的水中,悬浮物含量和油含量完全能达到SY/T5329—94《碎屑岩油藏注水水质推荐指标及分析方法)A1级标准。其中悬浮物含量小于1mg/L,含油量小于4mg/L,粒径中值小于1μm。

五、超滤技术在油田采出水处理中的应用案例

1、项目概况

项目名称:大庆油田采出水回注处理

超滤产水量:150T/H

原水水质:见下表

表1:原水水质

|

超滤系统

除油预处理+超滤+反渗透的处理工艺对油田采出水有良好的处理作用,处理后的水质达到《碎屑岩油藏注水水质推荐指标SY/T—5329—94》)中A1级标准。

六、膜技术优势

污水深度处理工艺中,抗污染能力强、性能优越的超滤单元已逐步替代了复杂的传统预处理工艺,不但完全可以去除污水中的细菌和悬浮物,对COD、BOD也有一定的去除效果,使后续反渗透单元的使用寿命和清洗周期得到了较大程度的延长。

膜分离技术用于采出水的处理具有明显的优点:

1.化学稳定性好,可用强酸、强碱、强氧化剂还原剂等来清洗再生。

2.机械强度高,能在高温高压下使用和清洗。

3.出水水质好,水质稳定,完全能满足对低渗透油层注水水质的要求。

4.设备使用寿命长、占地面积少、配套设施少。(谷腾水网)