废水排放标准中对铝浓度没有限制,但在很多工业废水中,铝仍以污染物的形式存在。在含铝废水处理应用方面可借鉴的实例还相当有限。

某电子厂年产腐蚀铝箔为180×104m2,生产过程中产生一定量的废酸液。为了节约生产成本,配套建设了废酸回收系统,酸液经酸回收树脂处理后循环使用。为了处理(自来水)清洗废水 、化学洗涤废水及树脂再生废水,建设了一套酸性废水(中和法)处理设施。但该套设施未充分考虑高浓度铝离子的影响,导致沉淀困难,出水不能达标排放,亟需进行改造。

一、原处理工艺及其存在的问题

1、原设计水量

原含铝废水处理设计水量为1 200 m3/d,每天运行24 h,设施处理能力为50 m3/h。

2、原设计进、出水水质

原设计进、出水水质见表1,其中出水水质执行广东省《水污染物排放限值》(DB 44/26—2001)第二时段一级标准。

酸性含铝废水处理系统中废水自流入调节池混合均衡。由于pH较低(经常是pH<1,加药量较大),因此先泵入预调池,同时加入石灰乳将pH粗调至5左右,鼓风搅拌均匀后泵入反应池,在反应池内设有pH自动控制系统,自动控制石灰乳的投加,调节废水的pH至7.0~8.0,再加入助凝剂(PAM),提高混凝沉淀效果。混凝沉淀出水排入平流沉淀池进行固液分离,污泥沉于底部泥斗,上清液进入砂滤池,过滤后排入清水池内。池内设有pH自动控制系统,可自动调节酸或碱的投量,将pH控制在6~9之间排放。沉淀池泥斗中的污泥定期排入污泥浓缩池,再泵入带式压滤机进行脱水处理,滤液排回调节池进行再处理。

3、存在的问题及分析

该含铝废水处理系统于2006年建成,但刚进水调试就出现了困难。试运行时,中和后的废水在沉淀池中无法顺利沉淀,出水浑浊。据统计,铝箔在腐蚀过程中,约有39%~48%的铝溶解,而企业只回收酸,废水中还残留着大量铝离子。经检测,原水中铝离子浓度可达1 200~1 600 mg/L。氢氧化铝胶粒有一定程度的亲液性质,胶体粒子不为球形,以致它们之间也能互相联结形成网状结构,而成为凝胶。具体参见http://www.dowater.com更多相关技术文档。

烧杯实验表明,解决问题最简单而有效的途径是尽可能降低进水中铝离子的浓度。

二、改造措施

1、厢式压滤机压滤

已经证实,缓慢地调节pH以诱导沉淀,并保持约l h的反应时间,会产生较多晶状沉淀,从而改善沉降性能并减少污泥体积。

为此,在现有设施旁新增2座30 m3中和池,利用现有提升泵将部分原水泵至该池,同时匀速投加石灰,中和完全后抽至厢式压滤机,通过滤布的过滤作用,含铝废水处理过程中绝大部分铝离子以氢氧化铝的形式被去除,滤液排至预调池与其余原水混合。据统计,每座中和池的运行周期约为2 h,即15 m3/h原水进入该旁路系统处理。

2、回流

砂滤池配有100 m3/h反冲泵,增设支管将清水池内处理出水回流至预调池,与原水混合后一并处理,回流比取20%,即回流量约为10 m3/h。

采取上述两项措施后,废水中的铝离子被稀释,浓度可降至原来的40%~45%,约为500~700 mg/L。

3、沉淀池增加斜管

由于有部分水回流,故沉淀池水力负荷增加。原沉淀池为平流式,流量为50 m3/h,沉淀历时2.1h,表面水力负荷为1.4 m3/(m2•h)。现池内增加ф50 mm斜管,流量提高至约60 m3/h(水泵不更换,流量调至最大),沉淀历时1.75 h,表面水力负荷提高至1.7 m3/(m2•h)。

改造之后工艺流程见图1实线部分,改造工程投资约25万元,新增构筑物及设备参数见表2。

三、造效果及经济分析

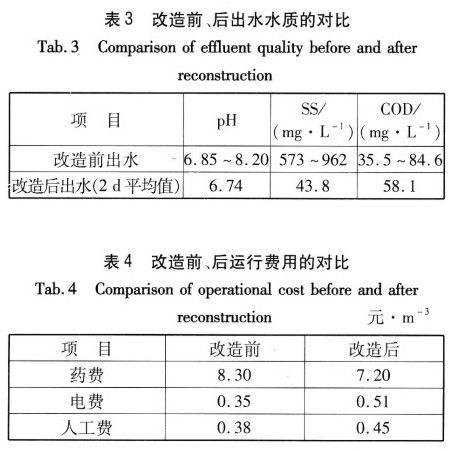

改造后的含铝废水处理系统已正式投入使用并通过验收。监测结果表明,出水水质已达到设计标准,具体指标见表3。

改造后原有设施不致浪费,运行费用有所降低(见表4),更重要的是出水可达标排放。

四、结论

①此次含铝废水处理改造充分利用了现有构筑物及设备,优化了工艺流程,节省了投资,达到了设计要求。

②在工程设计时对废水中的铝离子一般不作过多考虑,但在本工程实例中却成为了关键因素。采取一系列改造措施后,铝离子浓度大幅降低,从而改善了沉淀效果,有效降低了出水悬浮物,实现了出水达标排放。

③已有用铝箔酸洗废液制备聚合氯化铝的文献报道,新建同类型企业不妨一试,既可有效利用废弃资源,又能防止环境污染。