涂装是汽车保护和装饰的重要工艺措施,然而涂装环节产生的废水具有污染物种类多、成分复杂、排放无规律、水质变化大、可生化性差等特点。在汽车涂装行业,虽然零部件的涂装只占着微不足道的一部分,产生的废水的量也不大,但各零部件生产商通常分布零散,生产废水不易集中处理。因此,分散的汽车配件生产企业涂装废水的处理应当引起足够重视。

根据长春某汽车配件生产企业的涂装工艺,先对涂装前处理废水、电泳废水、喷漆废水分别进行预处理,再将混合预处理废水经过水解酸化- 膜生物反应器进行处理,处理后水质要达到GB 8978-1996中的一级标准。

1 工程概况

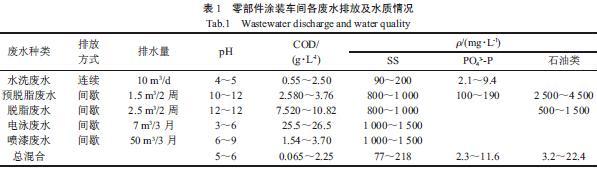

1.1 水质水量

根据该公司涂装生产工艺的要求,各工序运行及停留的时间不同,除部分清洗废水连续排放外,其它涂装废水(槽液)多为间歇排放。由于涂装生产过程中各工序产生的废水成份和浓度差异大,且排放无规律,因此造成了涂装废水的水质、水量变化很大。该公司的水质、水量情况见表1。

1.2 工艺流程

涂装废水中含有的高分子树脂、油、颜料等物质在表面活性剂等助剂作用下,通常以胶体形式分散在水中,因此,在涂装废水的处理过程中可以通过混凝的方法有效地去除这些污染物质。

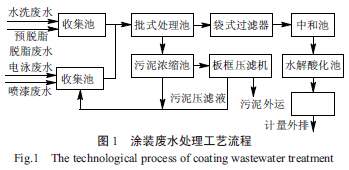

在工程设计中要重视水质的均匀性,否则可能会造成系统运行的不稳定甚至不能运行。由于涂装废水的水质变化大、水量无规律,因此在该工程设计中采用对涂装废水分质混凝处理后,再混合通过水解酸化、膜生物反应器(MBR)装置进行生化处理的方式。其涂装废水处理工艺流程见图1。

1.3 设计要点

(1)收集池。根据涂装废水的特点,将预脱脂废水、脱脂废水以及水洗废水排放至收集池1 内,其有效容积为10 m3。将电泳废水、喷漆废水排放至收集池2 内,其有效容积为50 m3。

(2)批式处理池。将收集池1 或收集池2 中的废水单独泵入批式处理池内,利用混凝剂和絮凝剂捕捉废水中悬浮的细小颗粒,并使之增大为易沉降的絮体,在批式处理池内进行泥水分离。

(3)袋式过滤器。将批式处理池内的上清液泵入袋式过滤器中,将未沉降的絮体和污泥过滤掉,以便进行下一步的生化处理。

(4)中和池。经过过滤器的各类废水在中和池中得以混合,利用在水中添加H2SO4来中和水中多余的碱,为后续的生化反应提供良好的pH 条件。

(5)水解酸化反应池。水解酸化池将厌氧发酵控制在水解产酸阶段,使得复杂的大分子有机物水解为更易降解的可溶性小分子有机物,提高了废水的可生化性,保证了后续好氧设备的运行。设计停留时间为24 h。

(6)MBR。经过厌氧处理的废水污染物含量还很高,不能够直接排放,还需后续的好氧反应。经过水解酸化反应池的废水泵入MBR 中,通过好氧微生物的作用进一步降解水中的有机物。使用MBR代替了活性污泥法的沉淀池以实现泥水分离,不仅省去了二沉池,且出水更加澄清。设计停留时间为24 h。

(7)污泥浓缩池。将批式反应池中的污泥排入污泥浓缩池,利用气动隔膜泵将污泥抽入板框压滤机压成滤饼,并交付有资质的单位处理,压滤液排至收集池2 中待处理。

1.4 主要设备

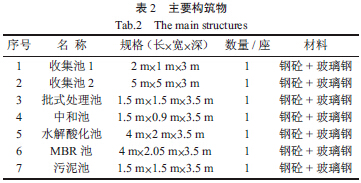

主要构筑物和设备见表2 和表3。

2 工程调试及运行

2.1 涂装废水的混凝处理

收集池1 内的废水含有大量的油脂类物质,进入批式处理池后必须要经过破乳。首先通过投加NaOH控制废水的pH 在10~11,投加CaCl2进行破乳;然后依次加入聚合氯化铝(PAC)和聚丙烯酰胺(PAM),进行混凝处理后经袋式过滤进入中和池。收集池2内的废水同样在批式处理池完成混凝处理,与收集池1 内的废水在中和池中混合,通过添加H2SO4来中和多余的碱,使pH 控制在7~8。

2.2 水解酸化池

在水解酸化池中投配1%自身容积的接种污泥,接种污泥取自城市污水处理厂的脱水污泥。水解酸化池的设计停留时间为24 h,且在水解酸化反应池中设有¢150 的半软性填料,填料用量20 m3,填装率为70%。

填料为厌氧微生物提供一个附着的载体,增大了微生物与废水的接触面积,提高了处理系统的污泥负荷,进而提高了水解酸化池的处理效果。在培菌挂膜期间,应保证废水中的碳、氮、磷的质量比大约为100:5:1。

在调试初期,将有机负荷控制在设计负荷的1/4,为保证系统的正常运行,还需控制好pH、温度等环境条件,逐步提高负荷直至达到设计负荷并稳定运行。

2.3 MBR

MBR 是由膜组件、泵和生物反应器3 部分组成,其中膜组件是对微生物的截留和泥水分离起到了重要作用,该工程的MBR 中采用了中空纤维膜。在MBR 运行前,首先对MBR 进行种泥投加,如果不投加种泥而直接用膜分离原水,会使得膜较早地产生堵塞。因此,对MBR 接种了同种废水处理厂的种泥,其MLSS 的质量浓度为20 g/L 左右。接种后MBR中MLSS 的质量浓度为7.5 g/L。

污泥接种完毕后,开始曝气,接着开始过滤运行,同时原水供给。在MBR 运行初期,抽吸泵出水量不宜过大,约为设计出水体积的1/3 左右,运行1~2 周后,逐步调至设计出水量。

2.4 运行效果

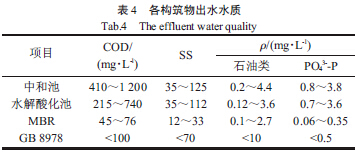

系统经过3 个月的运行调试,出水水质达到GB8978-1996 的一级标准。各构筑物水质处理情况见表4。

由表3 可知,对涂装废水采用分质混凝预处理再混合生化处理的方式,系统对SS、COD、石油类和磷酸盐的去除率分别为84.7%、96.6%、87.9%和97.0%。

2.5 经济效益

(1)工程主体投资。该工程一次性投资100 万元,其中土建费用67 万元,主要设备费26 万元,设计、安装、调试等间接费用7 万元。

(2)运行费用。药剂费:PAC,0.12 kg×1.8 元/kg =0.216 元/t;PAM,0.005 kg×24 元/kg=0.12 元/t;电费:装机总容量约为10 kW,实际运行约为5 kW,5kW×[0.50 元/(kWh)]/(2 m3/h)=1.25 元;人工费,实际运行时配备2 人(兼职),800 元×2 人/(30 d×20 t)=2.7 元/t。合计4.29 元/t。

从费用结构中可以得出,由于汽车零部件涂装废水排量小,该工程运行后的主要费用为人工费。因此,建议在今后的运行过程中,可以使员工兼职管理废水处理,降低人工成本费用,提高废水处理的经济效益。具体参见http://www.dowater.com更多相关技术文档。

3 结论

该废水处理工程耗资较少,有效解决了汽车零部件企业小排量涂装废水处理的难题,降低了处理成本。

对涂装废水采用分质混凝预处理,有效的降低了高含量废水对低含量废水的冲击,保证了后续生化反应进水的均匀性,提高了系统运行的稳定性。

实践表明,采用分质混凝- 水解酸化-MBR 工艺处理涂装废水效果稳定,出水水质可达到GB8978-1996 中的一级标准。