江苏某化工企业是一家生产苯及其衍生物的企业,其排放污水主要包括:粗苯精制工艺废水、轴承密封排污水、甲醇裂解废水、清洗贮槽污水、初期雨水、地面冲洗水、生活污水等,其中含苯、甲苯、二甲苯排污水约占污水 总排放量的95%,该类废水生物毒性大、生物可降解能力差,因此处理难度较大。借鉴同类废水处理的工程技术经验〔1, 2〕,采用以新型微电解处理工艺技术为核心的全物化处理工艺路线,达到破坏苯环结构、提高污水可生物降解能力和去除部分COD 及SS 的目的,在此预处理基础上,再与其他废水合并后经生化处理,从而达到废水排放标准。整套工艺全部为新建设备,处理规模10 t/h。

1 废水来源及工艺流程

1.1 废水来源及处理目标

废水由工业生产中的6 种废水混合而成,其中粗苯精制工艺废水1.33 m3/h,主要含有有机物、苯、甲苯、二甲苯和硫化物等污染物;轴承密封废水7.3m3/h,主要含有悬浮物、苯、甲苯;甲醇裂解排废水0.06 m3/h,主要含有有机物、悬浮物和甲醇;以及冲洗水、初期雨水和生活污水共1.31 m3/h。

进水水质:COD 7 500 mg/L,甲苯95 mg/L,二甲苯35 mg/L,硫化物200 mg/L,SS 500 mg/L,氨氮35mg/L,石油类40 mg/L,挥发酚7.76 mg/L。产水水质:COD≤500 mg/L,甲苯≤0.5 mg/L,二甲苯≤1.0 mg/L,硫化物≤1.0 mg/L,SS≤400 mg/L,氨氮≤25 mg/L,石油类≤20 mg/L,挥发酚≤2.0 mg/L。

上述污水经过处理后达到《污水综合排放标准》(GB 8978—1996)中规定的三级排放标准要求。

1.2 废水处理工艺流程

针对该企业的废水特点,采用分段分治的方法,对含有苯及其衍生物的污水首先采用物化的方法处理,然后再与可生化性较好的其他废水混合,进入生化反应池一同进行处理。

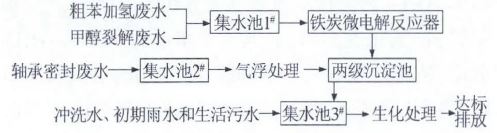

废水处理工艺流程如图 1 所示。

图 1 废水处理工艺流程

由图 1 可见,粗苯加氢废水和甲醇裂解废水首先经过铁炭微电解处理后进入两级沉淀池,轴承密封废水采用气浮为核心的处理工艺处理后并入两级沉淀池,两级沉淀池出水与冲洗水、初期雨水和生活污水混合后进入生化反应池,处理后出水达到国家三级排放标准。

1.3 主要构筑物及设备尺寸

(1)集水池1#:设计尺寸L×D×H=2.3 m×2.3 m×4.0 m,有效容积V=15 m3,水力停留时间10 h。

(2)铁炭微电解反应器:1 台,设计尺寸D1.6 m×4.0 m,水力停留时间2 h。

(3)集水池2#:设计尺寸L×D×H=5.3 m×5.0 m×4.0 m,有效容积V=80 m3,水力停留时间8 h。

(4)气浮池:1 台,设计尺寸D1.7 m×2.6 m,电机功率1.5 kW。

(5)两级沉淀池和二沉池(合建):设计尺寸L×D×H=12.2 m×7.4 m×5.5 m,有效容积V=370 m3。

(6)集水池3#:设计尺寸L×D×H=8.0 m×8.0 m×4.0 m,有效容积V=190 m3,水力停留时间19 h。

(7) 生物处理池: 设计尺寸L×D×H=13.2 m×10.0 m×4.5 m,有效容积V=445 m3。

2 系统运行中出现的问题

整套系统运行了一段时间后,发现一些问题:粗苯加氢废水和甲醇裂解废水经过铁炭微电解反应器后,出水B/C 从0.21 提高到0.31,可生化性得到提高,但是COD 去除率只有20%,与文献〔3〕上介绍的在最佳工艺条件下COD 的去除率可达60%左右相比,相差较大,同时出水有返色现象。

针对该企业的废水特点,对铁炭微电解反应器的运行参数进行了调整,同时对加药量进行了调整,提高了微电解反应器去除有机物的效率,保证了系统的稳定运行。

3 原因分析

3.1 铁屑结块和表面钝化问题

铁床运行一段时间后,填料表面会形成一层钝化膜,同时废水中的部分悬浮物也会沉积在填料表面,这样就隔断了填料与废水的有效接触,导致铁床处理效果降低,铁床填料板结后,不仅导致铁床内部废水处理效率降低,同时会使填料更换的难度大大增加。

3.2 出水返色问题

当铁屑和炭浸没在废水中时,通过加酸调节,受铁和炭之间的电极电位差的影响,废水中会形成无数个微小的原电池,其中电位低的铁成为阳极〔3〕,电位高的炭成为阴极,在酸性条件下发生电化学反应,其反应过程如下:

阳极(Fe): Fe→Fe2++2e-

阴极(C) :2H++2e-→2〔H〕→H2

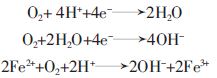

从反应方程式可以看出,Fe2+和原子〔H〕都具有较高化学活性,能改变废水中许多有机物的结构和特性,使有机物发生断链、开环等作用。同时由于曝气充氧的作用,不但可以减缓铁屑板结,还会发生下面的反应:

出水进行pH 调节时,由于pH 调节至8~8.5,会导致部分Fe2+末完全去除,同时部分Fe2+又被氧化成Fe3+,它们的水解产物Fe(OH)2和Fe(OH)3是造成返色现象的主要原因。

3.3 微电解反应器在运行中有硫化氢气体泄露

该企业因生产苯及其衍生物,因此废水中硫化物含量较高,铁炭微电解反应器在运行过程中由于进行加酸调节,在运行过程中,部分硫化物与酸结合,产生硫化氢气体,在管道接口或是焊缝处产生泄露。

4 采取的措施

针对上述几方面的问题,采取了下列措施:

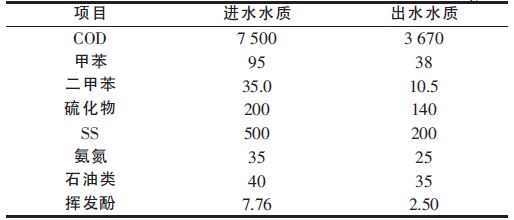

(1)对反应器内部结构进行调整,将现场的固定床工艺改造为流化床工艺:将铁屑和炭粒等填充料,填装在一个特定筒体中,污水由提升泵送入装置,污水与铁炭混合填料在底部射流泵真空抽吸的作用下在内、外筒体内形成一个循环流,在筒内填料与污水均匀混合,回流水从底部由射流泵回流,在设备底部形成一定的负压区,使水中的铁屑和炭粒完全悬浮,并与污水充分混合,部分溢流出水进入下个处理装置,大量的水用于回流,提高污水的去除效率。改进工艺后进出水水质如表 1 所示。

表 1 改进工艺后进出水水质mg/L

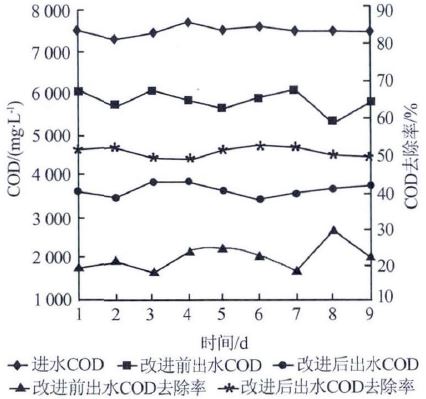

改进前后微电解反应器COD 去除效果如图 2所示。

图 2 改进前后微电解反应器COD 去除效果

由图 2 可见,微电解反应器改进后,产水COD去除率比未改进时效果有明显提高,产水COD 去除率由22.71%提高到51.03%,去除效果明显提高,改进工艺后出水水质得到明显改善,COD 由7 500 mg/L降到3 670 mg/L,甲苯、二甲苯和挥发酚等水质监测指标的去除率均有所提高,减轻了后续处理工艺的负担。

(2)提高出水pH:当中和沉降pH 为8~8.5 时,这种“返色”现象除表现在废水颜色逐渐加深外,废水还会逐渐变浑浊,静置较长时间后,会出现少量较深颜色的沉淀物。经分析,此沉淀物为Fe(OH)3沉淀。这种现象是因为:Fe2+、Fe3+的水解产物Fe(OH)2和Fe(OH)3的溶度积常数相差1 021 倍以上。当水中的Fe2+氧化成Fe3+时,其发生水解而生成Fe(OH)3沉淀,从而导致返色现象的发生。因此,解决铁床出水“返色”问题,应考虑在后续处理工艺中的中和沉降时调节pH 至9 以上,使Fe2+完全沉淀或加入适当的氧化剂(如O2、H2O2和O3等)使Fe2+迅速被氧化成Fe3+,Fe3+最后以Fe(OH)3的形式析出,避免出水“返色”现象。

(3)铁炭微电解反应器增加一套尾气吸收装置:硫化氢气体是一种对人体毒害较大的气体,同时在空气中容易燃烧及爆炸,为了保证现场安全运行,在反应器顶部增加一根顶部排气管道,管道出口增加一套尾气吸收装置,将反应中产生的硫化氢气体吸收,减少安全隐患的产生。具体参见http://www.dowater.com更多相关技术文档。

5 运行效果

由于采取了上述有针对性的措施,经过一段时间运行后,微电解反应器系统恢复了正常,产水水质也达到了稳定状态,在近200 h 连续运行期间,微电解反应器出水COD 基本稳定在3 670 mg/L 左右,整套工艺出水水质优于国家三级排放水质要求,污水处理成本只有3.9 元/t(含人工),对企业排污和水环境的保护有重要的意义。由此套工艺还可以看出,实际运行中在保证进水水质稳定的基础上,应做好难降解废水的预处理工作,并在实践中逐渐摸索出最佳工艺及操作条件,从而保证废水处理工艺的稳定运行。