1 引言

工业化发展程度的不断提高使得油品的使用量越来越大,产生的含油废水也越来越多.大量的含油废水被直接排放到环境中,不仅会浪费有限的水资源,还会造成严重的水污染问题,因此对含油废水的处理势在必行.含油废水中的漂浮油和溶解油一般可以通过隔油、气浮等工艺除去,但是以乳化态存在的乳化油,油滴粒径分布从数微米至数毫米,体系比较稳定,很难将其去除.传统工艺已经不能满足本行业快速发展的需求.而膜生物反应器具有固液分离效率高、占地少、运行费用低、管理方便、出水水质好等优点,在污水处理领域已经得到了广泛的应用,但膜污染问题始终制约着膜生物反应器的进一步推广,尤其是对有机废水的处理.由日本住友电工生产的聚四氟乙烯(PTFE)中空纤维膜.膜表面经过特殊的化学键技术亲水改性,具有高通量、抗污染等优点,本研究就是利用这种膜与好氧生物反应器构成的浸没式膜生物反应器来处理含油废水,通过考察含油废水中COD、石油类污染物、氨氮、挥发酚、浊度等污染物质的去除效率来评估膜生物反应器处理含油废水的可行性,同时分析膜的抗油污性能.考虑到含油废水的可生化性差,来水水质不稳定的特点,本研究采用厌氧消化过程作为好氧生物反应的预处理.

2 材料与方法

2.1 实验用水

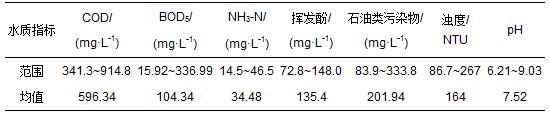

含油废水中主要含有大量的油类、挥发酚、氨氮、悬浮物等污染物质.本实验是在分析某油田含油废水的基础上,采用实验室人工模拟的乳化含油废水.实验室中模拟含油废水的合成步骤为:首先量取一定量的柴油倒入盛有自来水的三角瓶(500 mL)中,加入十二烷基硫酸钠作为乳化剂,在六联电动搅拌器上以3000 r · min-1的转速持续搅拌36 h;接着再称取适量的葡萄糖、NH4Cl,KH2PO4,CaCl2,MgSO4 · 7H2O,(NH4)2Fe(SO4)2,MnSO4 · H2O等营养物质和无机盐,保持碳氮磷之比约为100 ∶ 5 ∶ 1,将之溶解,配制成溶液.然后添加一定量的硅藻土和苯酚分别构成模拟废水的浊度和挥发酚,再将这些溶液倒入配水桶(200 L)中,在潜水搅拌泵的作用下使之充分混合.最后用NaOH和HCl溶液调节混合液的pH至7.0左右.模拟废水水质如表 1所示.

表1 乳化含油废水的水质情况

2.2 实验用品

本研究使用的中空纤维膜丝是由日本住友电气工业株式会社生产并提供,膜丝的材质为聚四氟乙烯,内外径分别为1.3 mm和2.3 mm,膜的公称孔径为0.1~0.2 μm,开孔率在75%~85%.实验用的膜组件是在实验室自行加工而成,有效过滤面积为0.2 m2,外压式过滤.

实验中所使用的药品均是分析纯级的,其中葡萄糖(C6H12O6 · H2O)、氢氧化钠(NaOH)购自北京化工厂;苯酚(C6H6O)、氯化铵(NH4Cl)、磷酸二氢钾(KH2PO4)、硫酸镁(MgSO4 · 7H20)、十二烷基苯磺酸钠(C18H29NaO3S)、柠檬酸(C6H8O7 · H2O)均购自国药集团化学试剂公司;硫酸锰(MnSO4 · H20)、次氯酸钠(NaClO)购自西陇化工股份有限公司. 另外,硅藻土、柴油(0#)、硫酸亚铁铵((NH4)2Fe(SO4)2 · 6H2O)、 无水氯化钙(CaCl2)分别购自北京创清源、中国石化、天津化工、浙江城南等.

2.3 装置图及操作过程

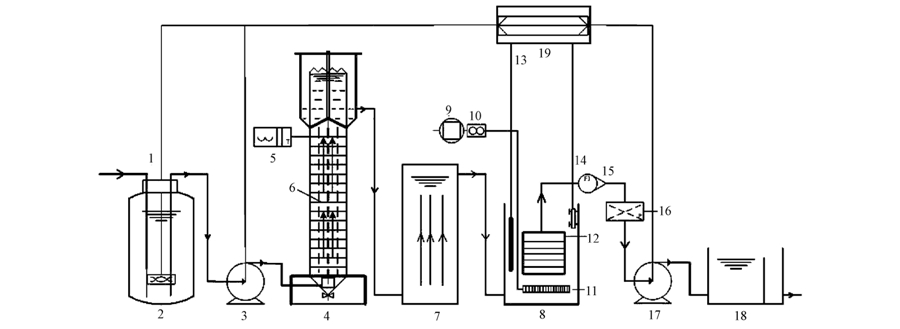

本研究采用的UASB-SMBR工艺如图 1所示.全过程分为配制废水、厌氧消化、好氧生物降解、膜过滤和渗透出水5个阶段.乳化含油废水在配水桶中搅拌均匀之后由蠕动泵送入厌氧消化阶段,厌氧消化采用升流式厌氧污泥床(UASB),在水解和酸化菌作用下水中的固体、大分子和不易生物降解的有机物被降解为易于生物处理的小分子有机物,提高废水的可生化性.UASB的上清液流入好氧生物反应器中,好氧阶段(赵颖等,2008)进行微孔曝气,同时控制温度、溶解氧、氧化还原电位等参数;大部分的污染物被微生物降解利用.膜生物反应器采用浸没式,膜组件下方曝气造成水流的紊动,不断切向冲刷膜表面,从而使污染物质不易在膜表面沉积,保持较高的通量.最后在隔膜计量泵的负压抽吸作用下,渗透液透过膜流入清水池.实验运行条件如表 2所示.

图 1 UASB-SMBR工艺实验装置图(1. 潜水搅拌器; 2. 进料箱; 3. 进料泵; 4. UASB反应器; 5. 温度控制仪; 6. 电加热带; 7. 缓冲罐; 8. 膜生物反应器; 9. 空气压缩机; 10. 气体流量计; 11. 微孔曝气管; 12. 膜组件; 13. 电热棒; 14. 液位计; 15. 液体流量计; 16. 压力传感器; 17. 负压抽吸泵; 18. 清水池; 19. 电控柜)

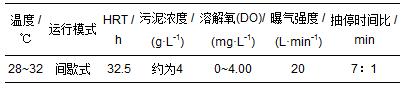

表2 实验运行条件

2.4 分析方法

COD、氨氮、挥发酚、污泥浓度的测定均是按照国家环保总局《水和废水监测分析方法》(第4版)进行;采用哈希BOD快速测试仪(HACH,America,TrakTMII)测定BOD5;采用哈希2100P型浊度仪(HACH,America,2100P)测定浊度;采用紫外分光光度法(紫外可见分光光度计(Unic,America,UV—2102 PES))测定水中石油类污染物浓度;pH、溶解氧、氧化还原电位等数据使用在线监测仪(METTLER TOLEDO,Switzerl and ,M300)获得;进、出水pH采用便携式pH计(METTLER TOLEDO,Switzerl and ,DELTA320)测得.

3 结果与讨论

3.1 UASB的作用效果

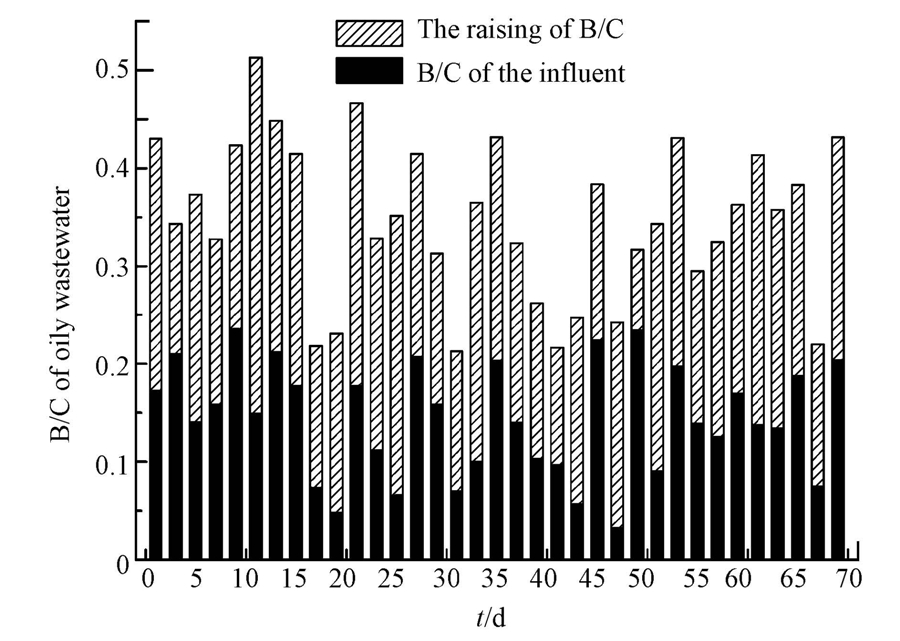

从图 2中可以看出,进水的可生化性较低,BOD5/COD值只有0.09~0.24,平均值为0.14,但是,经过水解酸化作用后,含油废水的可生化性B/C提升到0.21~0.51,平均值达到0.35,提升幅度在35.42%~641.16%.通过UASB的水解酸化,难生物降解的大分子结构被破坏,微生物体内的一些不溶或难溶的大分子物质转化为可以被微生物直接摄取溶解性的小分子有机物质,含油废水的可生化性得到了很大程度的提高,为后续的好氧生物降解提供了有利环境.

图 2 UASB对含油废水可生化性的改善效果

3.2 各种污染物质去除效果 3.2.1 COD的去除效果

COD的变化及去除效果如图 3所示.在为期69 d的试验里,进水COD最低浓度为341.28 mg · L-1,最高为914.82 mg · L-1,平均值为596.34 mg · L-1,而出水COD为8.17~37.62 mg · L-1,平均值为21.73 mg · L-1;COD的平均去除率高达96.19%.从图中可以看出,虽然进水COD总体呈逐渐上升趋势,期间也出现了较大的波动,但出水中COD始终维持在一个较低的水平,这说明UASB-SMBR工艺不仅能够有效去除含油废水中的COD,而且能够抵抗较强的有机冲击负荷.UASB中悬浮载体上附着的厌氧微生物将水中的大分子和不易生物降解的有机物转化为易于被微生物降解的小分子有机物,提高废水的可生化性,同时一部分COD被去除.MBR中微滤膜的截留作用保证了较高的污泥浓度,而且延长了有机物大分子与微生物的接触时间,增加了微生物与有机物接触反应的机会,提高了有机物的去除效率.

图 3 COD的去除情况

3.2.2 石油类污染物的去除效果

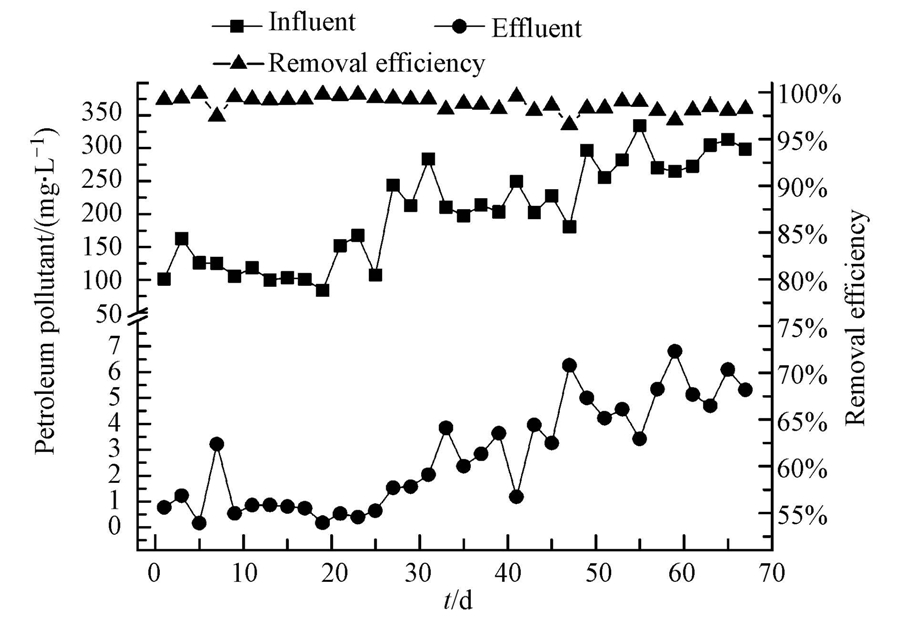

如图 4所示,UASB-SMBR工艺对含油废水中石油类污染物的去除效果非常明显.进水含油量由83.89 mg · L-1上升到333.84 mg · L-1,平均值为201.94 mg · L-1;出水含油量在0.16~6.82 mg · L-1之间波动,平均值为2.76 mg · L-1,污染物的平均去除率达到98.76%.图中显示,随着进水中石油类污染物浓度的提高,污染物的去除率出现略微的下降,出水中石油类污染物的浓度也有所上升,但是仍然满足石油炼制工业水污染排放标准(GB3551-83)和国家污水综合排放标准(GB8978—1996).石油类污染物主要是一些大分子的有机物,呈非溶解态,很难被微生物所降解.在兼性厌氧微生物的作用下,这些有机物被转化为易于生物降解的溶解态小分子有机物,废水的可生化性得到了提高,为后续的好氧反应创造了条件.好氧及膜生物反应器阶段进一步降解这些溶解态的小分子有机物,提高石油类污染物的去除效率.

图 4 石油类污染物的去除情况

3.2.3 浊度的去除效果

图 5显示进水的浊度在持续增加,从69.2 NTU到410 NTU,平均值为164 NTU,而出水的浊度始终小于0.5 NTU,平均浊度只有0.32 NTU,浊度的平均去除率高达99.77%.其中UASB中的悬浮载体和MBR中的微滤膜是降低浊度的主要原因.他们将一些粒径较大的悬浮固体截留在反应器内,保证了出水水质优越性和稳定性.李继宏等(2013)在利用膜生物反应器处理聚驱采油废水时发现通过膜截留和生物降解的共同作用,粒径大于600 nm的悬浮颗粒的去除率达到98.8%.

图 5 浊度的变化及去除情况

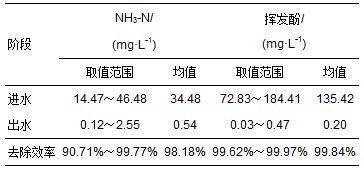

3.2.4 氨氮和挥发酚的去除效果

从表 3中可以看出,UASB-SMBR工艺对氨氮以及挥发酚都有很好的去除效果.氨氮的去除率均在90%以上,平均去除率达98.18%.挥发酚的去除率均在99%以上,平均达99.84%.出水水质都能满足国家污水综合排放标准.膜的截留作用防止了菌种的流失,保证了反应器中有非常高的污泥浓度,同时延长了污泥的停留时间,微生物与污染物质的接触时间和反应机会增多,有利于提高污染物的去除效率在利用水解酸化-膜生物反应器工艺处理城市综合废水时也认为膜的截留有助于某些专性微生物的培养,进而提高污染物的去除效率.

表3 氨氮及挥发酚的去除情况

3.3 膜污染

3.3.1 膜污染速率分析

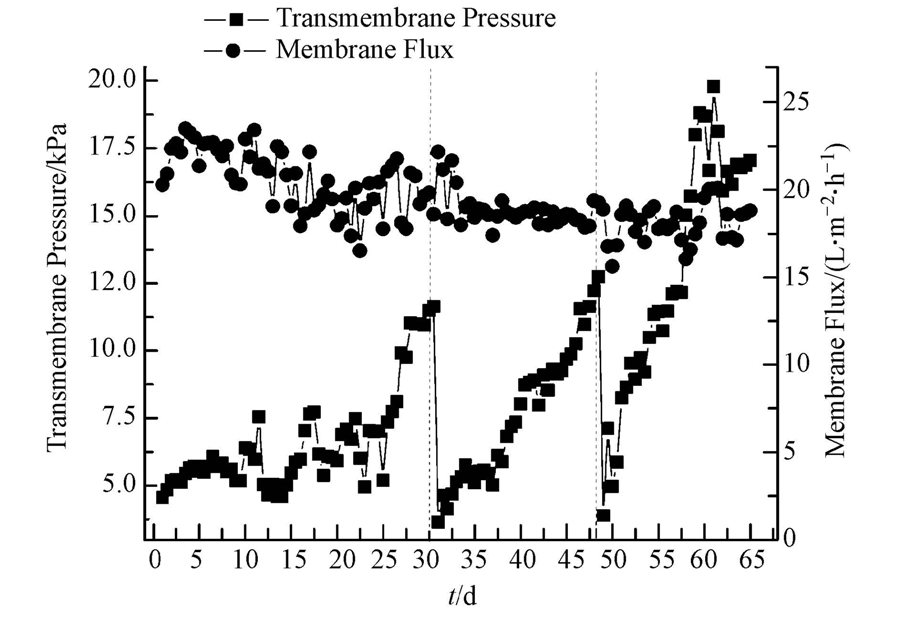

上图呈现了实验过程中跨膜压差和膜通量随运行时间的变化情况.运行过程中膜通量出现了微小的波动,但是总体保持在19.46 L · m-2 · h-1,所以可以认为膜通量保持不变,系统是在恒流模式下运行.实验过程分为3个阶段,每个阶段结束之后对微滤膜进行1次清洗.在第一阶段(1~29 d),最初的几天里跨膜压差迅速上升,膜渗透率快速下降,之后跨膜压差的上升态势趋于平缓,但仍有较大的波动.这是由于微滤膜在接触到污水以后,水中的一些小分子物质会迅速吸附在膜孔内壁,造成膜孔变小,甚至堵塞膜孔.随着膜过滤的不断进行,一些大分子物质被膜截留,吸附、沉积在膜表面,形成沉积层,使得膜的过滤阻力增大,跨膜压差继续上升.第二个阶段(30~48 d)的膜通量基本维持在一个恒定的水平,波动较小,但是18 d的时间里跨膜压差迅速由

3.66 kPa上升到12.75 kPa,膜渗透率下降很快,而在第三个阶段(49~68 d)也观察到同样的变化趋势,其中部分时间段由于膜通量过高使得跨膜压差最高时接近20 kPa.比较这3个阶段不难发现,随着时间的推移,跨膜压差的上升速率逐渐加快,原因可能是随着运行时间的延长,更多的污染物质被吸附到膜孔或膜表面,形成凝胶层,造成了渗透阻力增加.

图 6 跨膜压差及膜通量变化情况

3.3.2 膜清洗

实验期间分别在第29、48、69 d的时候从生物反应器中把膜组件抽出来进行化学清洗.化学清洗步骤为:首先用自来水冲洗膜组件表面,然后浸泡在2%(质量比)NaOH和1000 mg · L-1 NaClO混合溶液中12 h,接着浸泡在1%(质量比)柠檬酸溶液中12 h,最后再用清水冲洗干净.实验结束时对不同状态下的膜外表面进行了扫描电镜分析.

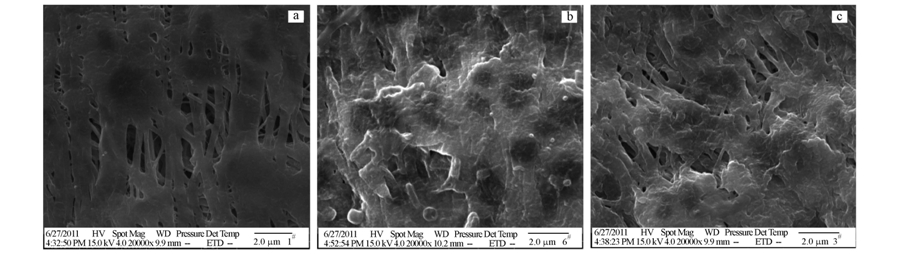

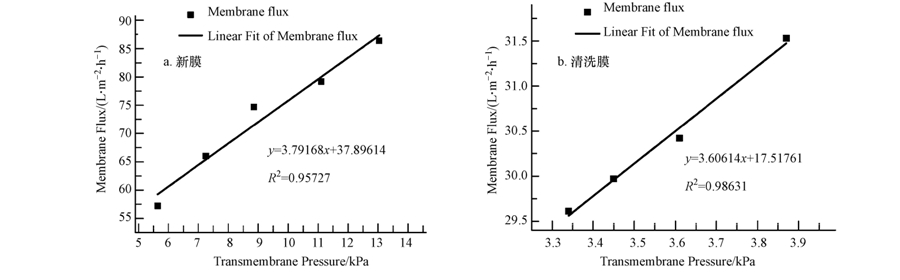

图 7a是新膜的SEM图,膜过滤层呈网状结构,孔径大、孔隙率高;图 7b是被污染膜的SEM图,膜表面覆盖有粗糙而致密的凝胶层,上面还粘附着一些丝状和球状微生物;图 7c是清洗之后的膜,膜表面仍剩有一些污染物质.与新膜相比,膜孔径有所减小,孔隙率有所降低.实验结束时分别测定了新膜和经过最后一次清洗膜的清水比通量K0、Kt,测试结果图 8所示.

图 7 不同状态下膜外表面的SEM图

图 8 新膜与清洗后的膜透水率比较

从图 8可以看出,新膜的清水比通量K0为3.79 L ·(m2 · kPa · h)-1,清洗后的膜清水比通量Kt为3.61 L ·(m2 · kPa · h)-1,膜透水率恢复到了95.11%,仍然保持非常低的过滤阻力.这说明聚四氟乙烯中空纤维微滤膜在处理乳化含油废水方面有独特的优越性.具体参见污水宝商城资料或http://www.dowater.com更多相关技术文档。

4 结论

1)采用UASB-SMBR工艺处理含油废水的效果非常明显,COD、石油类污染物、氨氮、挥发酚以及浊度的平均去除率均在96%以上,出水能够满足行业和国家综合废水排放标准;聚四氟乙烯膜的高效截留保证了较高的污泥浓度和较长的污泥停留时间,增加了接触反应的机会,污染物的去除率增大,出水水质更优.

2)实验过程中始终保持有很高的膜通量,虽然出现了轻微的膜污染,但是在化学清洗之后透水率基本完全恢复,说明膜的抗污染性能非常好.这与膜表面的亲水性密切相关,经过化学键技术亲水改性之后的聚四氟乙烯微滤膜具有高通量、抗污染的特点,对含有废水的处理有独特的优势.

3)该工艺对处理可生化性低、有机冲击负荷大的废水有很好的效果,而且固液分离效率高、占地少、自动化控制,运行管理非常方便;聚四氟乙烯膜与UASB-SMBR工艺组合用于处理含油废水有着非常重要的推广意义.