目前,我国产生的废水中印染废水占据较大比例,印染废水的有效处理对于我国的环保事业有着重大意义。而印染废水作为一种传统工业废水,含有染料、纤维杂质、砂类物质以及无机盐等物质,具有水量大、有机物含量高和碱性大等特点,可生化性较差,在工程处理中属于难处理的工业废水。

铁碳微电解作为一种污水处理工艺,自诞生以来便引起了国内外学者的关注。该工艺广泛应用于印染、电镀、制药和石油化工等领域的废水处理工程,具有设备简单、易操作、成本低和应用范围广等特点,能带来良好的经济和环境效益。所谓铁碳微电解,即利用铁和碳之间的电极电位差在电解质溶液中形成微原电池,基于原电池的氧化还原原理对水中污染物进行降解。原电池反应式如下:

生成的Fe2+和[H]具有较强的活性,能与水中的有机物发生反应,使其断链、开环等。在传统的铁碳微电解工艺中,铁和炭是直接物理混合,在运行过程中容易出现填料板结的现象,为了解决这一问题,就需要制备铁碳一体的微电解填料。

本研究通过高温烧结的方式制备铁碳一体的多元微电解填料,利用印染废水中染料成分亚甲基蓝为目标污染物进行微电解反应,探索铁碳微电解对于难降解有机污染物的降解效果,主要考察初始pH值、填料的投加量以及污染物浓度对于去除效果的影响。

1实验部分

1. 1实验材料

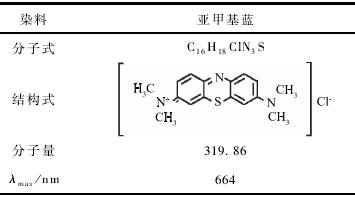

实验主要材料包括铁粉、活性炭、硅酸钠、碳酸钙和亚甲基蓝。其中,硅酸钠为微电解填料烧结过程中的粘结剂,碳酸钙为催化剂,亚甲基蓝溶液根据所需的浓度进行配制。亚甲基蓝结构式和分子式见表1。

表1 亚甲基蓝结构式和分子式

1. 2实验仪器

实验主要仪器包括DL-101-1 B S电热恒温鼓风干燥箱、OT-1200 X小型真空管式烧结炉、雷磁PHS-3C pH计、CX-0088增氧泵、岛津UV-1780紫外可见分光光度计。

1. 3实验方法

铁碳微电解填料制备过程如下:将铁粉、活性炭、硅酸钠和碳酸钙粉末按照6:2:1.5:0.5比例混合搅拌均匀,再加入一定量的蒸馏水搅拌混匀,约10min后借助药匙挖取适量混合填料人工揉制成粒径约1 cm球状颗粒。球状颗粒先在烘箱中干燥1h,之后转移到管式炉中,在氮气保护800℃温度下烧结4h,形成最终的一体化的铁碳结构。其中碳酸钙催化剂的主要作用是在微电解过程中为填料添加金属成分,降低反应过程中有机物的降解能,提高去除效率;烧结过程孔隙的形成主要是依靠不同组分颗粒间的相互扩散与填料的合金均匀化过程完成。图1为最终得到铁碳微电解填料以及其反应后的形态。

由图1可知,反应之后微电解填料膨胀性不明显,表面没有材料脱落的现象,证明在该条件下烧结的铁碳微电解填料具有良好的结构稳定性。微电解填料反应前后的XRD分析图谱如图2所示。

由图谱中铁元索相关衍射峰可以看出,单质铁衍射峰强度最大,说明烧结过程中对单质铁的保护效果良好,单质铁的大量存在也保证了能够形成的微电池数量。尽管如此,由于单质铁性质的活泼性,仍然有一部分被氧化成铁的氧化物。随着反应的进行,可以看出材料中的铁元索相关衍射峰强略有减小,这是由于酸性反应环境下的微电解反应对于材料表面单质铁在不断地消耗,但总体而言单质铁成分仍占据主导使得材料的性能能够保持。

对亚甲基蓝溶液的降解采用静态反应,以250 mL烧杯作为反应器,用0. 5 mol / L 盐酸溶液调节pH至所需值,投加一定量的微电解填料,填料投加之前先浸泡在足量等浓度的亚甲基蓝溶液中1h,以去除吸附对降解过程的影响。反应过程中利用增氧泵进行适当的均匀曝气,曝气持续时间不能太长,否则多余的氧气容易在水溶液中氧化单质铁,损耗材料的同时生成的铁锈会影响溶液色度和物质传输,本实验曝气时间采用每10 min曝气5 min,反应中间隔10 min对溶液进行取样分析,反应时间1 h。

pH值由PHS-3C pH计测定,亚甲基蓝浓度采用分光光度法由UV-1780紫外可见分光光度计测定。

2结果与讨论

2. 1微电解填料的预吸附过程

由于活性炭对于亚甲基蓝有着一定的吸附作用,在微电解填料在投加之前,将填料浸泡在足量的亚甲基蓝溶液中静置1h,使表面的活性炭吸附饱和从而排除吸附作用对于实验结果的影响。pH为3,填料投加6 g时,亚甲基蓝在吸附过程中的浓度变化如图3所示。

从图2可以看出,本实验制备的铁碳填料在5一10 min便已经达到吸附饱和,实验中采用的1h吸附过程足以使表面的活性炭吸附饱,从而排除因吸附对于实验结果的影响。此外,由于亚甲基蓝溶液本身呈弱碱性,在此碱性条件下不会发生太多的微电解反应,对材料不产生明显消耗。

2. 2初始pH值对降解效果的影响

选取pH值为2、 3、 4 、6和9进行实验,所采用的亚甲基蓝溶液浓度10 mg / L ,溶液体积200 mL,铁碳微电解填料投加量为6 g(30 g / L ),反应时间1 h,曝气方式采用均匀不连续曝气,曝气量3 L / min,曝气时间每10 min曝气5 min。实验结果如图4所示。

由图4可知,微电解反应在酸性条件下取得效果更佳,其中在pH值3-4之间降解效果提升相对明显。当pH值为3时实验中亚甲基蓝的去除率达到54. 39 %,相比于pH为9时的去除率32. 92%已经有了明显的提升。在pH值由3降至2之后,虽然降解率依然在增加,但提升效果不太明显。因此,此实验条件下的最佳pH值为3左右,在实际运用过程中,微电解反应的pH值一般也在3-5之间,因为过高的pH值不利于微电解反应的进行,而过低的pH容易造成铁的不必要流失以及成本的增加。

在pH = 3的条件下,反应前后的溶液色度有着明显的减弱,可见微电解作用对于亚甲基蓝的发色基团—琉基有着明显的断链作用,而对琉基的破坏能够使亚甲基蓝的环状结构破坏形成小分子,提高可生化性。

2. 3微电解填料投加量对降解效果的影响

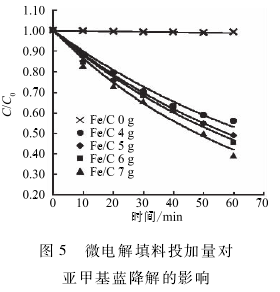

在不添加铁碳材料的情况下,亚甲基蓝基本不发生降解。当填料的投加量依次采用4 ,5 ,6和7 g,所降解的亚甲基蓝溶液浓度10 mg / L,溶液体积200 mL, pH值为3,反应时间 1 h ,曝气方式采用均匀不连续曝气,曝气量3 L / min ,曝气时间每10 min曝气5 min。实验结果如图5所示。

由图5可知,随着微电解填料投加量从4 g(20 g / L)提升到7 g(35 g / L),微电解反应对于亚甲基蓝的降解效果不断提升,降解率从43. 98%提升至60. 97%,可见在该浓度下,微电解填料投加量的提升对于亚甲基蓝的降解效果有着一定的促进作用,原因就在于增加填料时会增加反应的微原电池数量,但总体而言提升程度不高。综合考虑降解效果与材料成本,本实验选取投加量6 g(30 g / L)进行后续实验。

2. 4溶液浓度对降解效果的影响

实验中设置的亚甲基蓝浓度分别为5,10,15和20 mg / L,溶液体积200 mL , pH值为3,微电解填料投加量6g(30 g / L)反应时间1 h,曝气方式采用均匀不连续曝气,曝气量3 L / min,曝气时间每10 min曝气5 min。实验结果如图6所示。

由图5可知,在该条件下,随着溶液浓度的提升,亚甲基蓝的降解率有着明显的变化,其中对5 mg / L的亚甲基蓝溶液的降解率为63.3 %,对20 mg / L的亚甲基蓝溶液的降解率仅为33. 41 %。但是通过计算可得,溶液浓度5,10,15和20 mg / L时1h反应的亚甲基蓝的去除量分别是3. 165 ,5. 439 ,6. 804和6. 682 mg,可见在一定范围随着浓度提升亚甲基蓝的去除量以及反应速率也有着一定的提升,原因就在于浓度的增加给物质的传输提供了动力,使得深入填料内部的微电解反应增多。但随着浓度的进一步增加,亚甲基蓝的污染负荷超过了微电解填料的处理能力,去除量的提升逐渐减缓甚至出现下降的趋势。故在实际的污染物降解过程中,需要同时考虑去除率与反应效率,根据污染物的浓度选择适量的微电解填料的投加量,保证一定的去除效果与材料利用效率,不造成材料的浪费。

2. 5微电解填料的循环使用

微电解填料的循环使用情况见图7。实验条件依旧设置为:亚甲基蓝溶液浓度10 mg / L,溶液体积200 mL, pH值为3,铁碳微电解填料投加量6 g(30 g / L),反应时间1 h,曝气方式采用均匀不连续曝气,曝气量3 L / min ,曝气时间每10min曝气5 min。

由图7可知,材料随着连续循环使用次数的增加并没有出现性能的降低,在该实验条件下对于亚甲基蓝的去除率基本维持在54%左右,这是由于反应前后的微电解填料结构和性质都没有发生明显的变化,反应过程中随着单质铁的消耗烧结结构会破坏,多余的活性炭粉末会脱离材料使得材料表面得以更新,而且随着预吸附过程以及反应初期溶液对电解填料表面可能存在的灰分与铁的氧化物的洗脱,微电解填料初期性能甚至还会出现提升。从图2的填料反应前后XRD图谱也可以看出,反应前后的铁氧化物衍射峰强度会有一定的下降,而单质铁的衍射峰依然保持在较高的强度,可见反应之后材料表面的微电池数量以及微电池与污水的有效接触不会发生太多的变化,材料的性能得以持续。此外,在连续循环反应过程中,材料的表面性能稳定,没有出现填料溶胀、破碎的情况,材料表面变化不大,进一步说明了该条件下烧结材料的稳定性。

总的来说,微电解填料在循环利用过程中材料结构和性质保持良好,故在此条件下制备的微电解材料具备连续运行能力。

2. 6微电解与芬顿反应联用

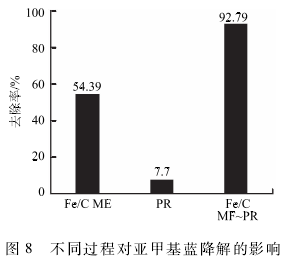

上述条件下微电解作用对于亚甲基蓝的降解率已经能够达到50%以上,但为了寻求更高的降解率,本实验在微电解反应同时间隔一段时间向溶液中滴加一定量的30% H2O2溶液使之与微电解过程溶液中生成的Fe2+形成芬顿体系,初步探究了微电解与芬顿反应联用对于亚甲基蓝的去除效果。具体反应条件为:亚甲基蓝溶液浓度10 mg / L,溶液体积200 mL, pH值为3,铁碳微电解填料投加量6 g(30 g / L ),反应时间1h,每10min滴加0. O5 mL 30% H202溶液,反应过程中由于芬顿反应会产生一定量氧化自由基,因此,不再单独曝气。图8为不同过程对于亚甲基蓝去除率的影响。

图8中Fe/C ME代表微电解过程,PR代表单独过氧化氢的过氧化过程,Fe/C ME一PR代表微电解与芬顿效益联用过程。从图8可以明显看出,亚甲基蓝的去除率在两个效应联用之后增加显著,具体原因可以从芬顿反应的原理见式(1)-(4)。

由式(1)一(4)可知,利用微电解过程中产生的Fe2+与H2O2的联合作用下能够产生具有较强氧化活性的HO· , HO·对亚甲基蓝的氧化作用使得去除率得以大幅度提升。具体参见污水宝商城资料或http://www.dowater.com更多相关技术文档。

3结论

1)在该实验条件下,本研究所制备的铁碳微电解填料入水反应稳定性良好,对于难降解有机物亚甲基蓝的降解率能达到50%以上。

2)通过探究pH值、微电解填料投加量以及溶液浓度对于亚甲基蓝降解过程的影响,得到最佳pH值在3-4左右,且随着微电解填料投加量的增加和溶液浓度的下降亚甲基蓝的去除率都有一定程度的增加。实际过程中,可根据污染物浓度选取合适的微电解填料投加量,同时保证一定的去除率和材料利用效率。

3)从该条件下制备的铁碳微电解填料在循环使用过程中降解效果与材料结构性能都没有较大的改变,该条件下烧结的材料结构稳定,具有连续运行的能力。

4)利用铁碳微电解反应过程中生成的Fe2+通过与的H2O2形成芬顿体系,产生协同作用可以使亚甲基蓝的降解率大大提高。