随着工业化生产的发展,亚硝酸盐在工农业中被广泛应用,其对水环境的污染也日渐加剧,受污染的水体以直接或间接的方式危害人们的健康。传统的去除水中亚硝酸盐的方法有氧化法、还原法、膜分离法 、离子交换 和生化处理 等。这些方法存在处理工艺复杂,处理效果不理想、存在二次污染等问题。

电容去离子技术(capacitive deionization,CDI)是基于电容器的双电层理论,即在通电条件下利用带电的电极与溶液界面形成的双电层,将溶液中的离子存储于电极表面,并在吸附饱和后通过电极反接或断电短接操作实现电极再生。电容去离子技术与其他传统去离子技术(如电渗析、反渗透和蒸馏法等)相比,具有耗能低、不会产生环境污染等优点。该方法是一种清洁、环境友好型的水处理技术,在废水处理、海水淡化、工业用水软化和高纯水制备等方面有广阔的应用前景 。随着水环境污染的加剧,以及人们对环境友好型水处理技术的需求,从电化学法衍生而来的电吸附技术以其良好的适用性和经济性开始受到关注。

在电容去离子技术早期,ARNOLD 等在研究石墨电极对Na + 和Cl - 的吸附效果时,发现由于石墨比表面积较低,除盐效果不够理想;陈富民等的研究表明,石墨用作电极材料时存在杂质多和电阻大等缺点。相比之下,选用适合的电极集流体,将活性炭用作电极材料时可以展现其高比表面积、大吸附容量的特性。在马丽萍等 和马丹丹等 的研究中表明,与传统的活性炭电极相比,由于泡沫镍具有三维网状结构,孔隙率高,比表面积大,电阻较小,活性物质容易填充到其内部空间,将其作为活性炭电极的集流体,具有承载电极活性物质和汇集电流的双重功能。电容去离子技术中,碳基电极材料对不同离子往往具有吸附选择性。

林小辉研究表明,不同种类的离子在碳基电极表面的吸附具有特异性,李智等发现NO3 - 在碳基电极表面具有选择性吸附的特征。利用NO3 - 和NO2 - 可以在一定条件下相互转化的性质,探讨电吸附装置对NO3 - 和NO2 - 的电吸附特异性,以较经济的能耗达到对NO2 - 的最佳去除效果,而针对该内容的研究甚少。

本研究以泡沫镍为集流体,采用涂覆法将活性炭作为活性物质制作电极,组成电吸附装置,研究电吸附装置去除NO2 - 的最佳运行工况,并在相同条件下对比装置对NO3 - 的去除效果;同时,在最佳工况下,以不同浓度下的NO2 - 和NO3 - 为去除对象,研究浓度对装置去除NO2 - 和NO3 - 的去除效果和电流效率的影响,从节约能耗和提高装置去除效果的角度出发,提出装置去除NO2 - 的最佳方案。

1 实验部分

1. 1 实验仪器与试剂

仪器: 磁力搅拌器(78-1 型,金坛市新航仪器厂) ;电子天平(AL104,梅特勒-多利多仪器上海有限公司);恒温干燥箱(101-1 型,上海东星建材实验设备有限公司);真空干燥箱(DZF-6050 型,上海科辰实验设备有限公司) ;抽滤机(500 mL 型,郑州市中原区兴华玻璃仪器厂);直流稳压电源(美尔诺M8872 型,深圳市艾力电子科技有限公司) ;蠕动泵(153Y,重庆杰恒蠕动泵厂);扫描电子显微镜(Hitachi S-3 400N) ;BET 比表面积分析仪(Quadrasorb SI 系列,美国康塔公司);电导率测定仪(HACH,sens ION 5) ;精密酸度计(PHS-3C,上海精密仪器仪表有限公司) ;超纯水机(Ther-mo Scientific Barnstead EasypureⅡ) ;涂膜器(QTG-A 型,天津润通精试科技发展有限公司);紫外可见光分光光度计(HACH,DR6000)。

材料和试剂:301 型粉末活性炭(湖南德班活性炭有限公司) ;聚偏氟乙烯(PVDF) (阿科玛化学有限公司);导电炭黑(湖南德班活性炭有限公司);泡沫镍(深圳市飞信过滤器材有限公司) ;硝酸钠、亚硝酸钠、盐酸(分析纯,重庆川东化工有限公司)。

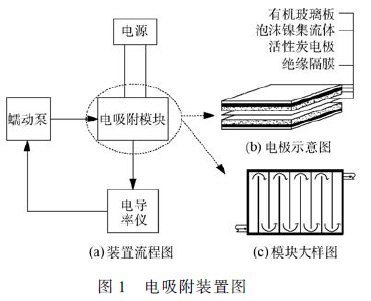

1. 2 实验装置与流程

电吸附装置主要由电容去离子模块、电导率仪、蠕动泵和直流稳压电源构成(见图1)。电容去离子模块内共布置9 对泡沫镍/ 活性炭电极,正负极板间距1. 0 mm,极板间9 条过水通道串联布置,原水以折线流方式流经电极表面,并在蠕动泵作用下在装置内循环流动。

1. 3 实验方法

电吸附装置制作与搭建: 将粉末活性炭经200目过筛,置于超纯水中反复煮沸后抽滤清洗,直至出水电导率降至10 μs·cm - 1 以下;将清洗洁净的活性炭置于120 ℃ 恒温干燥箱中烘干待用。将活性炭、导电炭黑和聚偏氟乙烯(PVDF) 按质量比8 ∶ 1 ∶ 1 混合,然后加入适量的N-甲基吡咯烷酮,利用磁力搅拌器搅拌8 h 使其混合均匀;将泡沫镍裁剪成设计尺寸(8. 5 cm × 10 cm),浸于丙酮中超声15 min,再用0. 1 mol·L - 1 的盐酸浸泡15 min,随后用去离子水反复冲洗至中性,置于60 ℃ 真空干燥箱中烘干待用。利用涂膜器将电极浆液涂覆于泡沫镍集流体上,涂覆厚度400 μm,涂覆面积7 cm × 9. 8 cm,置于60 ℃ 真空干燥箱中烘干,再置于无水乙醇中浸泡2 h,用超纯水洗净后再次烘干,以有机玻璃为骨架控制极板间距制作电吸附模块。

电吸附实验与参数计算: 单一组分盐溶液中,温度恒定时,盐溶液浓度与电导率的变化在一定浓度范围内具有对应关系,溶液的电导率随着溶液浓度的增大而增大 。在水温(18 ± 0. 5)℃ 下分别配置300 ~2 100 mg·L - 1 的NaNO3 和NaNO2 溶液,获得电导率标准曲线;混合溶液中,NO2 -和NO3 - 的浓度按一定比例稀释后,用紫外可见光分光光度计按国标法测定。用直流稳压电源提供工作电压并记录实时电流,利用蠕动泵调节装置流量,在相同时间间隔内记录出水电导率值直至实验结束。装置离子去除率(η)与电流效率(f)的计算如下:

离子去除率

电流效率

式中:C0 、C 为溶液初始浓度和平衡浓度,g·L - 1 ;V 为处理溶液体积,L;F 为法拉第常数,为96 485 C·mol - 1 ;m 为摩尔质量,g·mol - 1 ;I 为流经电极的电流,A。

2 结果与讨论

2. 1 电极材料特性

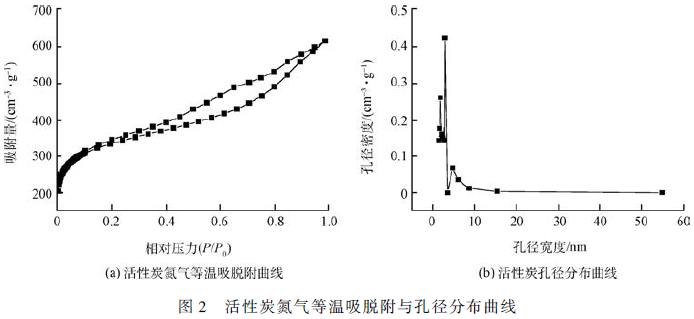

利用BET 比表面积分析仪对活性炭进行比表面积和孔径分析,通过氮气等温吸脱附曲线测得活性炭比表面积为1 228. 148 cm3 ·g - 1 ,表明该活性炭具有较大的比表面积,用作电极材料时可以提供较大的吸附表面。如图2(a)所示,活性炭吸脱附等温线属于Ⅱ型和Ⅳ型等温线的结合,在中高压区吸脱附曲线发生分离,说明活性炭具有介孔结构,并结合孔径分布曲线(见图2(b)),活性炭孔径集中分布在10 nm 以下,以中微孔为主。

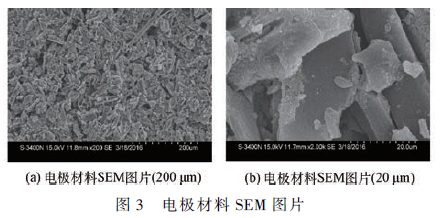

利用S-3400N 型扫描电镜对电极表面形态进行成像分析,如图3(a)所示。在200 μm 视窗下可见,活性炭电极材料均匀覆盖在泡沫镍集流体上,呈不规则的堆砌结构;在20 μm 视窗下(见图3(b)),活性炭与导电炭黑在PVDF 作用下均匀分散,粘结剂没有覆盖在活性炭表面上,活性炭电极具有较大的外表面积,活性炭之间形成多孔通道结构,具有丰富的吸附位点。

2. 2 电吸附装置去除NO2 - 性能

2. 2. 1 电吸附装置最佳工作电压的确定

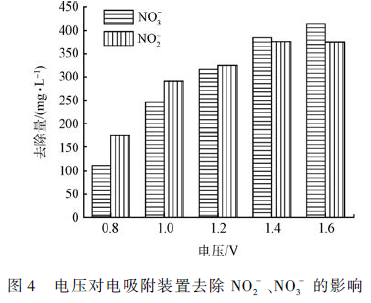

CDI 装置电容去离子是一个物理过程,电压是影响电吸附效果的重要因素,电压的高低影响离子的迁移过程和电极表面双电层吸附容量的大小。以NaNO2 和NaNO3 配置浓度为500 mg·L - 1 的模拟含盐废水250 mL,在流量为20 mL·min - 1 的条件下,在电吸附模块正、负极板间分别施加0. 8、1. 0、1. 2、1. 4 和1. 6 V 的电压,通电时间20 min,考察电压对电吸附装置去离子效果的影响。

实验过程表明,在相同电压下,装置去除NO2 - 和NO3 - 时,电导率在通电前10 min 内均快速下降,随后持续缓慢降低,最终趋于稳定;在相同时间内,电导率下降速率随着电压的升高而加快,电压越高,在相同时间内电导率下降幅度越大,电吸附装置去离子效果越明显。根据双电层理论,电极表面的电荷密度随电极两端电压的升高而提高,较高的电荷密度能中和更多带相反电荷的离子。

用溶液电导率折算为溶液质量浓度,研究电吸附装置对NO2 - 和NO3 - 去除效果。由图4 可知,随着电压升高,装置对NO2 - 和NO3 - 的去除量显著提高。装置在1. 6 V 时对NO3 - 的吸附量最大达到414. 49mg· L - 1 ,在1. 4 V 时对NO2 - 的去除量最大达到375. 37 mg·L - 1 ,较0. 8 V 时分别提高272. 71% 和114. 48% 。在该浓度下,由于电极材料对NO3 - 的吸附具有选择性, 因此, 在电压为1. 4 V 时, 装置对NO3 - 的电吸附量略大于NO2 - 。

电容去离子技术中,电极界面在较高电压下发生氧化还原反应时,会导致电极的消耗和溶液主体化学性质的改变,也会使装置运行的能耗提高。当电极两端电压超过水的分解电压时,溶液内发生电解水反应,电极阴极有H2 产生,溶液内积累OH - ,使溶液主体性质发生改变,影响电吸附效果。在电吸附装置去除NO2 - 和NO3 - 的过程中,电压达到1. 6 V 时也发生了电解水反应,实验结束后溶液pH 值有较大幅度提高。而在1. 4 V 电压下,电吸附装置在去离子过程中电极表面没有气泡产生,实验结束后溶液PH变化不大。综上所述,考虑采用1. 4 V 作为电吸附装置的最佳工作电压。

2. 2. 2 电吸附装置最佳进水流量的确定

在电容去离子技术中,流速也是影响电吸附效果的重要因素。流速太低,离子停留在电极表面时间过长,可能会重新回到主体溶液中,且在低流速下由于装置单位时间内处理的水量较少,运行的能量利用率低;但流速太高,流体紊乱度加强,使电极表面形成的双电层被压缩,装置电吸附容量也会降低。在进水浓度为500 mg·L - 1 ,工作电压为1. 4 V 的条件下,分别以5、10、20、30 和40 mL·min - 1 的进水流量进行电吸附实验,考察流速对装置电吸附去除NO2 - 和NO3 - 效果的影响。

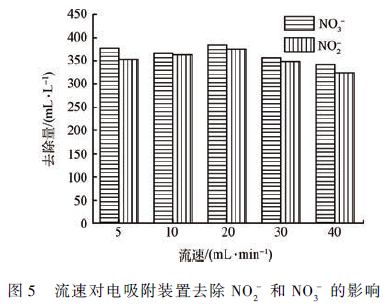

实验过程表明,在较低流速(5 和10 mL·min - 1 )下,电吸附装置去除NO2 - 和NO3 - 时电导率都呈均匀下降的趋势,到20 min 附近达到最低点并趋于平衡。随着流速的提高,电导率在前10 min 内快速下降,随后缓慢降低并趋于稳定。装置电吸附去除NO2 - 和NO3 - 时,存在一个最佳流速使溶液电导率在实验结束时降至最低点,当流速高于或低于该流速时,溶液电导率最终的平衡点都会升高。

由图5 可知,装置去除NO2 - 和NO3 - 的最佳流速均为20 mL·min - 1 ,在该流速下装置离子去除率分别达到72. 03% 和69. 92% 。综合上述实验,研究得出电吸附装置去除NO2 - 和NO3 - 的最佳电压为1. 4 V,最佳流量为20 mL·min - 1 。

2. 2. 2 电吸附装置对NO2 - 、NO3 - 混合溶液的吸附去除

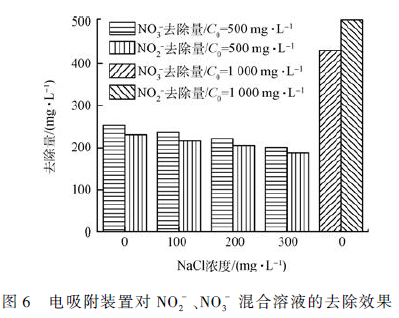

在装置最佳运行工况下,当混合液中NO2 - 与NO3 - 的浓度分别为500 mg·L - 1 和1 000 mg·L - 1 时,研究装置对NO2 - 与NO3 - 去除效果的差异性;同时,以一定浓度的Cl - 为背景离子,研究共存阴离子对电吸附装置吸附NO2 - 与NO3 - 效果的影响。

如图6 所示,当混合溶液中NO2 - 与NO3 - 的浓度均为500 mg·L - 1 时,装置对NO3 - 的吸附量和去除率均高于NO2 - ,而当NO2 - 与NO3 - 的浓度均为1 000mg· L - 1 时, 装置对NO2 - 的吸附量较NO3 - 高出16. 77% 。导致这一现象的可能原因是,在低离子浓度条件下,电极材料微分孔容内的双电层发生严重重叠,使离子半径较小的NO2 - 无法进入微孔中存储,而该电极材料表面的官能团种类可能有利于NO3 - 的吸附和储存。李智等的研究也表明,碳基电极材料在一定浓度范围内对NO3 - 存在选择性吸附,所以在低浓度下装置对NO3 - 的吸附量大于NO2 - 。随着浓度的提高,离子浓度和电荷密度成为影响电极材料吸附容量的主导因素,高浓度下双电层分散层厚度被压缩,微孔双电层叠加效应减弱,微分孔容电容量被释放出来, NO2 - 开始进入微孔存储,在高浓度下装置对NO2 - 的去除效果优于NO3 - 。

在Cl - 共存条件下,随着Cl - 浓度的提高(如图6所示),装置对NO2 - 与NO3 - 的吸附量逐渐降低。混合体系中由于共存阴离子的存在,一定程度上阻碍了NO2 - 和NO3 - 在电场作用下向电极表面的迁移,且由于Cl - 分子质量和离子半径较NO3 - 和NO2 - 小,在电场作用小向两极迁移的速率更快,迁移阻力更低,提前占据了电极表面的吸附位点,使装置对NO2 - 和NO3 - 的吸附量随着Cl - 浓度的提高不断降低。

2. 3 最佳工况下电吸附装置的吸附潜能与电流效率

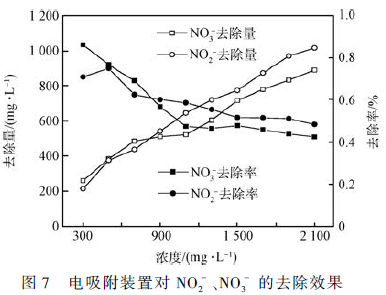

在电吸附装置最佳运行工况下,当进水浓度分别为300 ~ 2 100 mg·L - 1 时,研究装置对的NO2 - 和NO3 - 的去除效果。如图7 所示,装置在最佳工况下对NO2 - 和NO3 - 的吸附量由最初的212. 94 和258. 85mg·L - 1 分别提高到1 016. 99 和891. 00 mg·L - 1 ,但去除率均在下降。在静电作用和粒子热运动相互作用下,电极表面的双电层由靠近电极一侧的紧密层和与溶液接触的分散层构成,紧密层厚度较薄,一般不超过1 nm,而分散层的厚度与溶液浓度紧密相关,当溶液浓度较低时,分散层厚度较厚,实验采用的活性炭微孔含量较高,在低浓度时微孔中发生双电层重叠效应而使微孔不具有电吸附容量,随着浓度提高,双电层分散层厚度被压缩,微孔双电层叠加效应减弱,微分孔容电容量被释放出来,使电极电吸附容量随着浓度的升高而升高,但溶液浓度升高的幅度大于电吸附装置去离子容量增加的幅度,使电吸附装置离子去除率在不断降低。同时可见,当溶液浓度低于800 mg·L - 1 时,装置对NO3 - 的去除量和去除率大于NO2 - ,而在浓度超过800 mg·L - 1 时,现象相反。原因在于在较低浓度下微孔双电层叠加效应使离子半径较小的NO2 - 无法进入微孔存储,以及活性炭对NO3 - 可能存在特性吸附行为所致。

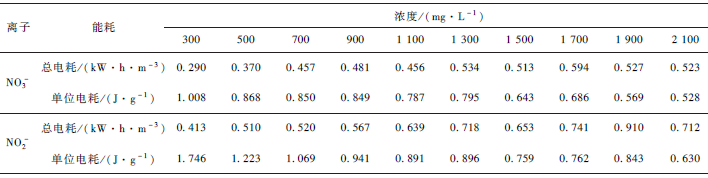

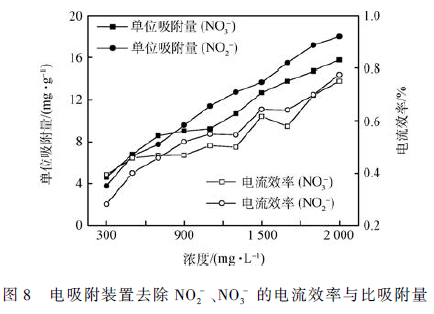

如图8 所示,随着溶液浓度的提高,活性炭电极对NO2 - 和NO3 - 单位吸附量分别能达到18. 00 mg·g - 1 和15. 77 mg·g - 1 ;去除NO2 - 和NO3 - 电流效率由最初的0. 28、0. 39 分别增大到0. 78、0. 75。浓度的提高使溶液导电性增强,离子在电压作用下向两极迁移的阻力降低,且高浓度下离子通过中孔迁移进入微孔的阻力减小,速率提高,使装置的电流效率不断提高。同时,由于离子半径较小的NO2 - 在较高浓度下能有效进入微孔双电层,装置去除NO2 - 的电流效率在浓度达到800 mg·L - 1 后开始高于NO3 - 。由表1 知,随着浓度提高,电吸附装置去除1 m3 含NO2 -或NO3 - 废水的总电耗不断提高,但单位电耗呈不断下降趋势;同时,装置去除NO3 - 的电耗始终低于去除NO2 - 的电耗。因此,当NO NO2 - 废水浓度低于700 mg·L - 1 时,可以将NO2 - 预先氧化或自然氧化成NO3 - 后再通过电吸附装置去除,能有效提高电吸附装置的去离子效率,同时以较低的电耗处理相同氮素含量的废水。具体参见污水宝商城资料或http://www.dowater.com更多相关技术文档。

表1 装置去除NO2 - 和NO3 - 能耗对比

3 结论

1)提高电压能有效提高电吸附装置对NO2 - 和NO3 - 的去除率和电极的单位吸附量,且电压越高,电吸附达到平衡的时间越短;电吸附装置去除NO3 - 和NO2 - 的最佳电压为1. 4 V,最佳流量为20 mL·min - 1 。

2)电吸附装置的去离子量、电流效率和活性炭电极的比吸附量,均随着溶液浓度的增大而提高;装置的离子去除率随溶液浓度的升高而逐渐降低。

3)由于微孔内双电层叠加效应的影响,以及电极对NO3 - 可能存在选择性吸附行为,当废水浓度低于800 mg·L - 1 时,装置对NO3 - 的去除效果优于NO2 - 。

4)从提高装置去离子效率和节约电耗的角度出发,当NO2 - 废水浓度低于700 mg·L - 1 时,可以将NO2 - 预先氧化或自然氧化成NO3 - 后,再通过电吸附装置去除。