煤化工废水水量大、水质复杂, 含有大量酚类、含氮/氧/硫的杂环/芳香环有机物、多环芳烃、氰等有毒有害物质.煤化工废水经过传统物化预处理和生化处理后, 往往难以达到相应废水排放标准, 仍属于典型有毒有害生物难降解工业废水, 成为煤化工行业发展的制约性问题.因此, 对煤化工废水生化出水进行深度处理, 进一步去除难降解有毒有害污染物, 对于减轻煤化工废水的环境危害极为必要.

近年来, 高级氧化技术(AOPs)在煤化工废水深度处理中逐渐受到关注, 包括Fenton氧化和臭氧催化氧化, 以破坏和去除废水中的难降解有毒有害污染物, 并提高废水的可生化性.同时, 工业废水深度处理通常考虑将臭氧氧化处理与生化处理相结合, 以降低废水处理成本, 其中臭氧氧化处理是决定污染物去除效率的主要因素.目前, 微气泡技术在强化臭氧气液传质和提高臭氧利用效率及氧化能力方面表现出一定优势, 因此基于微气泡臭氧氧化处理难降解污染物日益受到关注.

本研究采用微气泡臭氧催化氧化-生化耦合工艺对煤化工废水生化出水进行深度处理.前期实验结果表明, 该废水采用传统曝气生物滤池(BAF)处理, COD去除率仅为6.4%, 且生物膜生物量短期内即明显下降, 表明其不宜直接采用生化处理工艺.本研究采用微气泡臭氧催化氧化先期去除部分COD, 并提高废水可生化性, 而后采用生化处理进一步去除COD和氨氮.本研究考察了不同臭氧投加量和进水COD量比值下, 微气泡臭氧催化氧化和生化处理去除污染物性能, 以期为该耦合工艺应用于难降解工业废水深度处理提供技术支持.

1 材料与方法1.1 实验装置

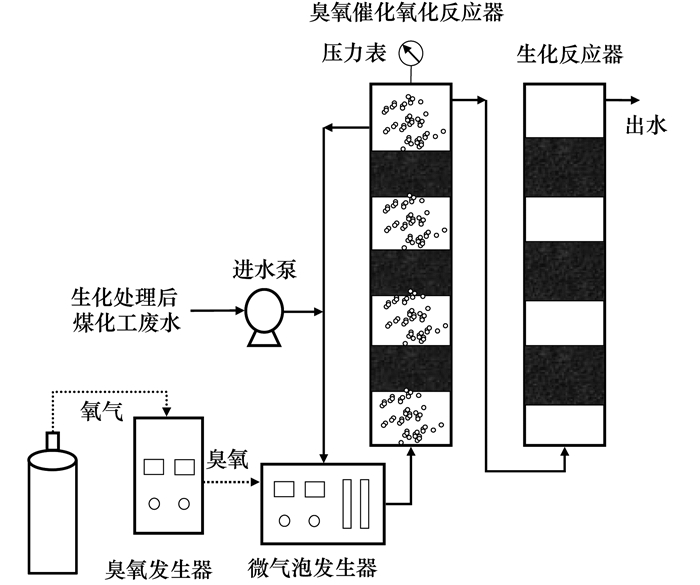

实验装置流程如图 1所示.实验系统包括不锈钢微气泡臭氧催化氧化反应器(MOR)和有机玻璃生化反应器(BR). MOR为密闭带压反应器, 内部填充3层Φ5×5 mm煤质柱状颗粒活性炭床层作为催化剂, 空床有效容积为25 L, 催化剂床层填充率为28.0%. BR内部同样填充3层Φ5×5 mm煤质柱状颗粒活性炭床层作为生物填料, 空床有效容积为42 L, 填料床层填充率为28.6%.本实验系统以纯氧或空气为气源, 通过臭氧发生器(石家庄冠宇)产生臭氧气体, 与废水和MOR循环水混合后, 进入微气泡发生器(北京晟峰恒泰科技有限公司)产生臭氧微气泡, 从底部进入MOR进行微气泡臭氧催化氧化反应.反应后气-水混合物在压力作用下从底部进入BR, 进一步进行生化处理. BR内生化处理由臭氧产生及分解过程所剩余氧气提供溶解氧(DO), 无需曝气.

图 1 耦合工艺系统实验装置示意

1.2 废水水质

本研究所处理废水为实际煤化工废水提取甲醇、乙醇等物质后, 经过“UASB+生物接触氧化”工艺处理后的出水, 废水水质情况如表 1所示.

表 1 煤化工废水生化出水水质

1.3 运行条件

MOR水力停留时间为1h, 微气泡臭氧进气流量为2 L·min-1, 平均运行温度为26.7℃. BR接种该废水处理生物接触氧化池污泥, 污泥接种量(MLSS)约为4 g·L-1, 采用排泥法挂膜, 促进填料上生物膜的形成, 而后开始连续稳定运行. BR水力停留时间为6 h(MOR多余水量通过旁路排出), 平均运行温度为22.2℃.处理系统从工业现场二沉池出水集水池进水, MOR多余出水量通过旁路排出后每日收集, BR出水每日收集, 作为MOR和BR每日出水水样.

系统运行分为3个阶段, 第Ⅰ阶段臭氧浓度为30.3 mg·L-1, 进水负荷为4.75 kg·(m3·d)-1, 臭氧投加量和进水COD量之比为0.73 mg·mg-1; 第Ⅱ阶段臭氧浓度降至12.5 mg·L-1, 进水负荷为4.23 kg·(m3·d)-1, 臭氧投加量和进水COD量之比为0.33 mg·mg-1; 第Ⅲ阶段臭氧浓度保持在12.5 mg·L-1, 同时将系统处理后出水回流与系统进水混合, 回流比为30%, 使得进水负荷降至3.16 kg·(m3·d)-1, 臭氧投加量和进水COD量之比为0.44 mg·mg-1.

运行过程中, 对MOR进出臭氧气体浓度和进出水液相臭氧浓度进行检测, 同时对MOR和BR出水COD、BOD5、氨氮、硝酸盐氮、总氮、DO浓度以及UV254进行检测, 以评价系统处理性能.

1.4 检测方法

COD、BOD5、氨氮、硝酸盐氮均采用国标方法测定; DO采用便携式溶解氧测定仪(WTW cellOx 325, WTW, 德国)测定; 液相臭氧浓度采用靛蓝法测定, 气相臭氧浓度采用碘量法测定; 以环己烷为萃取剂, 采用气相色谱-质谱联用仪(GC-MS, Thermo DSQ Ⅱ, 美国)对系统(MOR)进水进行GC-MS分析; UV254采用紫外-可见分光光度计(上海天美, U-3900) 测定.

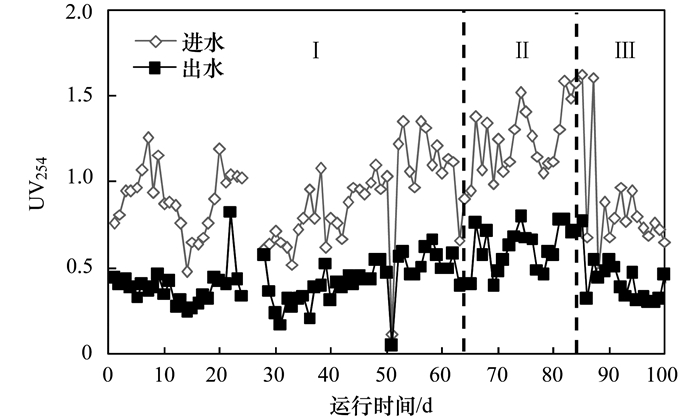

2 结果与讨论2.1 微气泡臭氧催化氧化处理性能2.1.1 废水UV254变化和可生化性改善

对煤化工废水生化出水(系统进水)进行GC-MS检测分析, 结果表明, 苯并咪唑类、苯并唑类、喹啉类、吖啶类等含氮芳香族有机污染物为废水中主要难降解污染物, 包括2氢-苯并咪唑-2-酮、1-乙基-2-苯并咪唑啉酮、2-异丁氨基-苯并唑、8-乙基-2-甲基-4-羟基喹啉、苯基吖啶-9-羧酸. 254 nm波长下的吸收值UV254可以用来指示废水中难降解芳香族有机污染物, 其通常被认为与芳香族有机分子中的不饱和CC键和芳香环有关.微气泡臭氧催化氧化处理中, 废水UV254值变化如图 2所示.可以看到, 经过微气泡臭氧催化氧化处理后, MOR出水UV254值明显降低.第Ⅰ阶段进出水平均UV254值分别为0.90和0.41;第Ⅱ阶段进出水平均UV254值分别为1.27和0.63;第Ⅲ阶段进出水平均UV254值分别为0.80和0.41.

图 2 微气泡臭氧催化氧化反应器(MOR)进出水UV254值

可见, 第Ⅰ、Ⅱ阶段进水中含有较多芳香族污染物, UV254值较高; 与系统处理出水混合后, 第Ⅲ阶段进水UV254值有所降低. 3个阶段UV254值去除率平均分别为53.7%、50.3%和46.5%.此结果表明, 3个阶段运行中, 微气泡臭氧催化氧化均能破坏废水中芳香族污染物不饱和键和芳香环结构.

同时, 废水初始BOD5/COD(B/C)值仅为0.038, 可生化性极差, 表明废水中有机污染物难以生物降解.采用第Ⅰ阶段运行条件对微气泡臭氧催化氧化处理中废水B/C值进行监测, 结果如图 3所示.可以看到, 处理60 min后, 废水B/C值可提高至0.30, 可生化性大大改善, 使得后续生化处理成为可能.微气泡臭氧催化氧化降解废水中难降解芳香族污染物, 是改善可生化性的主要原因.

图 3 微气泡臭氧催化氧化处理后废水BOD5/COD值变化

2.1.2 COD去除性能

运行初期, MOR采用空气微气泡运行, 考察活性炭床层吸附处理过程, 其COD平均去除率仅为2.7%, 可见活性炭床层对污染物的吸附去除效果极其有限.微气泡臭氧催化氧化处理中, MOR进出水COD浓度如图 4所示.可以看到, 第Ⅰ阶段出水平均COD浓度为201.5 mg·L-1, COD平均去除负荷为1.27 kg·(m3·d)-1, 臭氧消耗量与COD去除量比值为2.72 mg·mg-1.第Ⅱ阶段出水平均COD浓度为248.8 mg·L-1, COD平均去除负荷为0.89 kg·(m3·d)-1, 臭氧消耗量与COD去除量比值为1.64 mg·mg-1.第Ⅲ阶段出水平均COD浓度为158.2 mg·L-1, COD平均去除负荷为1.04 kg·(m3·d)-1, 臭氧消耗量与COD去除量比值为1.38 mg·mg-1.

图 4 微气泡臭氧催化氧化反应器(MOR)进出水COD浓度

可见, 第Ⅰ阶段臭氧投加量和进水COD量比值较高, 臭氧可能处于过量状态, 因此尽管COD去除负荷较高, 但臭氧反应效率较低.第Ⅱ阶段大幅降低臭氧投加量和进水COD量比值后, COD去除负荷明显降低, 同时臭氧反应效率提高.第Ⅲ阶段臭氧投加量和进水COD量比值又有所提高, 此时不仅COD去除负荷增加, 且臭氧反应效率进一步提高, 其原因可能是第Ⅲ阶段进水中芳香族污染物减少, 用于破坏不饱和结构的臭氧消耗减少, 而用于矿化去除COD的臭氧消耗增加.可见, 第Ⅲ阶段运行既可以获得较低的出水COD浓度和较高的COD去除负荷, 亦可以提高臭氧反应效率, 有利于COD去除.

2.1.3 氨氮和硝酸盐氮变化

微气泡臭氧催化氧化处理中, MOR进出水氨氮浓度如图 5所示.可以看到, 经过微气泡臭氧催化氧化处理后, MOR第Ⅰ阶段出水氨氮浓度显著高于进水氨氮浓度, 进水氨氮平均浓度为4.3 mg·L-1, 出水氨氮平均浓度为8.8 mg·L-1; 第Ⅱ阶段出水氨氮平均浓度为7.5 mg·L-1, 仍然高于进水氨氮平均浓度6.5 mg·L-1; 第Ⅲ阶段进出水氨氮平均浓度分别为5.5 mg·L-1和5.1 mg·L-1, 进水浓度略高于出水浓度.

图 5 微气泡臭氧催化氧化反应器(MOR)进出水氨氮浓度

微气泡臭氧催化氧化处理中, MOR进出水硝酸盐氮浓度如图 6所示.可以看到, 经过微气泡臭氧催化氧化处理后, MOR出水硝酸盐氮浓度均高于进水硝酸盐氮浓度.第Ⅰ阶段进出水硝酸盐氮平均浓度分别为5.6 mg·L-1和10.2 mg·L-1; 第Ⅱ阶段进出水硝酸盐氮平均浓度分别为3.3 mg·L-1和8.3 mg·L-1; 第Ⅲ阶段进出水硝酸盐氮平均浓度分别为10.2 mg·L-1和13.9 mg·L-1.

图 6 微气泡臭氧催化氧化反应器(MOR)进出水硝酸盐氮浓度

MOR进出水氨氮和硝酸盐氮浓度变化表明, 废水中存在的含氮芳香族难降解污染物, 在微气泡臭氧催化氧化处理中氧化降解, 氨氮和硝酸盐氮亦随之释放, 使得出水氨氮和硝酸盐氮浓度增加.同时, 部分氨氮被臭氧氧化为硝酸盐氮, 亦使得出水硝酸盐氮浓度增量高于氨氮.

2.1.4 出水DO浓度

微气泡臭氧催化氧化处理后, MOR出水DO浓度如图 7所示.可以看到, MOR第Ⅰ阶段出水DO浓度稳定保持在较高水平, 出水平均DO浓度为23.1 mg·L-1.第Ⅱ、Ⅲ阶段出水DO浓度明显下降, 平均出水DO浓度分别为15.0 mg·L-1和12.6 mg·L-1.臭氧气体中携带的氧气向液相传质以及臭氧反应后产生的氧分子, 是出水中DO的主要来源.第Ⅱ、Ⅲ阶段臭氧投加量降低, 造成出水DO浓度下降.微气泡臭氧催化氧化处理出水保持较高的DO浓度, 有利于后续生化处理.

图 7 微气泡臭氧催化氧化反应器(MOR)出水DO浓度

2.1.5 臭氧利用率

臭氧利用率是评价臭氧化处理性能的重要指标, 可根据臭氧投加量、液相臭氧浓度和臭氧散逸量计算处理过程中臭氧利用率.对连续稳定运行过程中MOR出水混合物中液相臭氧浓度和气相散逸臭氧量进行检测, 结果表明, 第Ⅰ阶段出水混合物中气相臭氧浓度为2.3 mg·L-1, 液相臭氧浓度为2.5 mg·L-1; 第Ⅱ阶段出水混合物中气相臭氧浓度为0 mg·L-1, 液相臭氧浓度为0.43 mg·L-1; 第Ⅲ阶段出水混合物中气相臭氧浓度为0.27 mg·L-1, 液相臭氧浓度为0.55 mg·L-1.

根据式(1) 计算臭氧利用率, 第Ⅰ、Ⅱ、Ⅲ阶段的臭氧利用率分别为94.2%、99.5%和98.0%.可见, 采用微气泡催化臭氧化可获得极高的臭氧利用率.由于第Ⅰ阶段臭氧投加量较大, 臭氧处于过量状态, 出水混合物中臭氧残留较高, 臭氧利用率相对较低; 第Ⅱ、Ⅲ阶段降低臭氧投加量后, 臭氧反应较为充分, 臭氧利用率接近100%.

式中, R为臭氧利用率; QD为臭氧投加量(mg·min-1); CG为散逸气相臭氧浓度(mg·L-1); VG为散逸气相臭氧流量(L·min-1); CL为出水液相臭氧浓度(mg·L-1); VL为出水流量(L·min-1).

2.2 生化处理性能2.2.1 COD去除性能

生化处理过程中, BR进出水COD浓度如图 8所示.由于微气泡臭氧催化氧化可显著改善废水可生化性, 因此BR表现出良好的COD去除性能.第Ⅰ阶段运行20 d后, 随着生物膜生长成熟, COD去除性能趋于稳定, 出水平均COD浓度为103.5 mg·L-1, 平均COD去除负荷为0.26 kg·(m3·d)-1.第Ⅱ阶段出水平均COD浓度为138.6 mg·L-1, 平均COD去除负荷为0.26 kg·(m3·d)-1.第Ⅲ阶段出水平均COD浓度为91.5 mg·L-1, 平均COD去除负荷为0.27 kg·(m3·d)-1.可见, 3个运行阶段BR对COD去除性能基本保持稳定, 不同臭氧投加量和进水COD量比值条件下均可有效改善废水可生化性, 同时MOR出水混合物中的臭氧残留不会对生化处理造成明显影响.

图 8 生化反应器(BR)进出水COD浓度

2.2.2 氨氮和TN去除性能

微气泡臭氧催化氧化处理后氨氮浓度升高, 生化处理可实现对氨氮的有效去除, BR进出水氨氮浓度如图 9所示.第Ⅰ阶段进出水平均氨氮浓度分别为8.8 mg·L-1和4.0 mg·L-1, 平均去除率为52.9%.第Ⅱ阶段进出水平均氨氮浓度分别为7.5 mg·L-1和3.9 mg·L-1, 平均去除率为47.2%.第Ⅲ阶段进出水平均氨氮浓度分别为5.1 mg·L-1和3.3 mg·L-1, 平均去除率为35.5%.可见, 3个运行阶段进水氨氮浓度逐渐降低, BR对氨氮去除率亦有所下降, 但出水氨氮浓度基本保持稳定, 氨氮在BR中能够得到有效去除.

图 9 生化反应器(BR)进出水氨氮浓度

3个阶段系统进水TN浓度分别为13.3、14.6和7.9 mg·L-1.微气泡臭氧催化氧化处理对TN没有去除作用, 出水TN浓度与进水TN浓度基本一致.生化处理后出水TN浓度略有降低, 3个阶段出水平均TN浓度分别为11.2、12.3和7.7 mg·L-1.生化处理中TN去除主要依靠硝化反硝化过程, 考虑到BR中高DO浓度不利于形成反硝化环境, 因此TN去除有限, 细胞同化作用可能是TN去除的主要原因.

2.2.3 UV254去除

生化处理过程中, BR进出水UV254值如图 10所示.从中可见, 经过生化处理后, BR出水UV254值进一步降低.第Ⅰ阶段进出水平均UV254值分别为0.41和0.28;第Ⅱ阶段进出水平均UV254值分别为0.63和0.40;第Ⅲ阶段进出水平均UV254值分别为0.41和0.30.可见, 生化处理能够进一步去除微气泡臭氧催化氧化处理后剩余复杂结构有机物, 但去除效率相对较低.

图 10 生化反应器(BR)进出水UV254值

2.2.4 出水DO浓度和可生化性

生化处理过程中, 对BR出水DO浓度进行检测.结果表明, 第Ⅰ、Ⅱ、Ⅲ阶段BR出水平均DO浓度分别为26.5、19.1和14.2 mg·L-1, 甚至高于BR进水(即MOR出水)平均DO浓度.其原因是MOR出水混合物中所含氧气在BR中继续向液相传质, 使得DO浓度持续升高, 同时BR中COD和氨氮去除负荷相对较低, DO消耗量少, 从而造成BR出水DO浓度高于进水.这一结果表明, BR中能够保持较高DO浓度, 满足好氧生化处理需要, 无需通过曝气提供DO.

对MOR进水、MOR出水(即BR进水)和BR出水B/C值进行测定(以第Ⅲ阶段运行为例), 结果表明, 其B/C值分别为0.069、0.31和0.098.可见, MOR处理后废水可生化性显著提高, 而BR处理后废水可生化性又明显降低.同时, 在第Ⅲ阶段将BR进水COD负荷增加1倍, 此时, BR出水平均COD浓度为98.3 mg·L-1, 平均COD去除负荷亦基本增加1倍至0.50 kg·(m3·d)-1, 而COD去除率与较低进水COD负荷时基本相当.可见, MOR改善废水可生化性是决定BR中COD去除性能的关键因素, MOR处理后可生物降解COD在BR中可高效去除, 而BR处理后废水可生化性降低是影响其COD进一步去除的主要原因.

2.3 系统整体处理性能

总体而言, 微气泡臭氧催化氧化-生化耦合工艺能够对煤化工废水生化出水进行有效深度处理; 耦合工艺臭氧利用率高, 无需对臭氧尾气进行处理, 生化处理阶段无需曝气, 大大降低动力消耗, 有利于降低处理成本.第Ⅲ阶段系统整体处理性能较好. MOR中COD去除率可以达到42.5%, 臭氧消耗量与COD去除量比值为1.38 mg·mg-1, 臭氧利用率可以达到98.0%. BR中COD去除率可以达到42.3%, 同时氨氮得到有效去除.系统整体COD去除率为66.7%, 最终出水COD浓度可降至100 mg·L-1以下.考虑整体进水COD量和COD去除率, 可估算耦合工艺整体臭氧消耗量与COD去除量比值为0.68 mg·mg-1.同时, 第Ⅲ阶段运行方式可以对BR出水中剩余难降解有机污染物进行进一步处理, 从而具有进一步改善最终出水水质的潜力, 但系统的处理能力亦会相应降低.具体参见污水宝商城资料或http://www.dowater.com更多相关技术文档。

3 结论

(1) 采用微气泡臭氧催化氧化-生化耦合工艺对煤化工废水生化出水进行深度处理, 微气泡臭氧催化氧化能够有效降解废水中难降解含氮芳香族污染物, 去除部分COD并释放氨氮, 显著提高废水可生化性, 臭氧利用率接近100%, 无需对臭氧尾气进行处理; 同时为生化处理提供充足DO, 实现生化处理对COD和氨氮的进一步有效去除, 生化处理无需曝气.

(2) 在系统出水回流比为30%、臭氧投加量和进水COD量之比为0.44 mg·mg-1的运行条件下, 系统综合处理性能较好. MOR中COD去除率为42.5%, 臭氧消耗量与COD去除量比值为1.38 mg·mg-1, 臭氧利用率为98.0%; BR中COD去除率为42.3%;系统整体COD去除率为66.7%, 最终平均出水COD浓度为91.5 mg·L-1, 估算整体臭氧消耗量与COD去除量比值为0.68 mg·mg-1, 具有较优的技术经济性能.