2015年4月16日,国务院发布了《水污染行动计划》(《水十条》),国家将强化对各类水污染的治理力度,脱硫废水因成分复杂、含有重金属引起业界关注。在此背景下,某些地区要求电厂关闭废水外排日,实现脱硫废水的零排放。

目前,国内脱硫废水零排放技术主要有3种,分别是蒸发池、蒸发结晶及烟道蒸发。蒸发池是通过自然蒸发减少废水体积的一种方法,在美国约有10余个电厂应用此技术进行脱硫废水的处理。蒸发池的处理效率取决于废水水量而非污染物浓度,因此,该方法适用于处理高浓度、总量少的含盐废水。此外,蒸发池处理废水成本低,适用于土地价格低的半干旱或干旱地区使用。但是此技术需要做防渗处理,且当废水处理量大时,所需土地面积增加,处理成本增加。为提高蒸发池的蒸发速率,减少蒸发池的占地面积,可考虑采用机械雾化蒸发。机械雾化蒸发技术利用高速旋转的扇叶或是高压喷嘴将废水雾化成细小液滴,通过液滴与空气的强烈对流进行蒸发。在上世纪90年代,此技术已经应用于矿井高含盐水及电厂高含盐水的处理。但该技术存在液滴的风吹损失,造成周边环境的盐污染。

蒸发结晶技术主要包括3个步骤,即预处理+膜/热力浓缩+结晶:预处理主要是去除脱硫废水中的硬度离子;浓缩主要是将脱硫废水减量化,产生可用水和浓水;浓水经过结晶器形成盐分然后回收利用或者填埋。蒸发结晶技术是一项成熟的技术,在国内外都有部分应用,但经济上存在着投资和运行费用高等问题,限制了此技术的广泛应用。

烟道蒸发技术是利用气液两相流喷嘴将脱硫废水雾化并喷入空预器与除尘器之间的烟道中,利用烟气余热将废水完全蒸发,使废水中的污染物转化为结晶物或盐类,随飞灰一起被除尘器捕集。对于脱硫废水烟道蒸发的特性,张子敬等研究发现脱硫废水的蒸发呈现前期快速蒸发和后期缓慢蒸发的特点;康梅强等研究了烟道结构、烟气温度和喷雾粒径等参数对蒸发特性的影响;张志荣等研究了不同烟气速度等对蒸发特性的影响;冉景煌等研究了不同物性液滴如酸碱液滴的蒸发特性。此外,对于烟道蒸发技术的可行研究,DENC等和JIANC等研究表明脱硫废水烟道蒸发不会对除尘器产生负面影响;刘勇等研究表明脱硫废水烟道蒸发对除尘器出口PM2.5浓度影响不大。此外,脱硫废水烟道蒸发降低了烟道温度,减少了脱硫系统的水耗量。但烟道蒸发技术受限于两方面:处理废水量少,且受锅炉负荷影响大;不适用于除尘器前安装烟冷器的电厂。

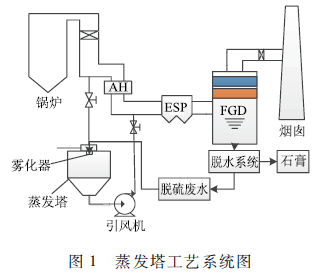

本研究涉及一种蒸发塔技术,可用于脱硫废水的处理。蒸发塔工艺系统如图1所示。脱硫废水由料液泵输送到蒸发塔顶部的雾化器雾化为雾滴;干燥过程所需的气体从空预器前抽取,经过气体分布器后以一定角度进入蒸发塔顶部,气量可根据需要调整;经雾化器雾化的液滴和来自气体分布器的热烟气在喷雾蒸发塔内相互接触、混合,进行传热与传质,即进行干燥;干燥的产品与烟气一起进入电除尘器,随粉尘一起被捕集。

该技术具有以下几点优势:1)实现脱硫废水零排放,缓解电厂废水处理的压力;2)不受锅炉负荷的影响,脱硫废水的处理量取决于塔型设计、引入烟气量及烟气温度;3)易于在现有设备上进行改造,改造费用低;;4)操作简单,运行费用低,且相对独立于电厂现有系统,方便检修维护。但该技术仍然存在需要探究的问题:1)系统的蒸发特性,其关系到塔型的设计;2)脱硫废水处理量与抽取烟气量的关系,其关系到系统的经济性;3)系统对后续设备及飞灰综合利用的影响,其关系到技术的应用前景。

本研究搭建了小型蒸发塔,主要探究脱硫废水的蒸发特性及对脱硫废水的处理量与烟气抽取量的关系,并进行理论推导。对于蒸发塔技术下脱硫废水蒸发特性的研究,有助于验证技术的可靠性及塔径塔高的设计;脱硫废水处理量与烟气抽取量的推导,有利于探究技术的经济性,二者都为蒸发塔技术的工业化应用做出重要的铺垫。

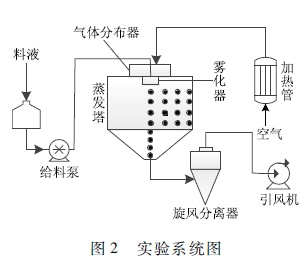

1实验系统及装置

实验系统如图2所示,脱硫废水经料液泵输送蒸发塔顶部的旋流雾化器雾化为液滴,空气经加热管加热到一定温度通过气体分布器呈一定角度进入蒸发塔,二者在喷雾干燥室内相互接触混合,进行传热与传质的干燥过程,干燥形成的颗粒物被旋风分离器捕集,废气排空。

实验所用蒸发塔设计参数参考传统干燥行业5 kg / h物料干燥的标准塔型,塔径为1. 1 m,直筒高度为0. 8 m,灰斗角度为60°;所用给料泵为雷弗BT101 L蠕动泵;蒸发塔黑点位置设置温度探头(天津吉星),竖直方向距塔顶的距离分别为13 、33 、53及76 cm,径向方向距塔壁的距离分别为50 、33 、19及3. 5cm ;塔体外部用岩棉进行保温(出日处保温效果不好,因此,以塔体底部第2块温度表计为出日烟温);塔顶设置雾化器和气体分布器,其中雾化器为旋流雾化器,直径为50 mm,内置16个直径3. 3 mm的圆形通道,最大处理量为5 kg / h ;电加热器功率为18 kW,引风机为SINNEN 1. 5 kW高压风机。

气体分布器和雾化器的布置如图3所示,热空气通过若干进风管和调节阀的控制均匀进入进风通道中,通过导流板的调节呈一定角度旋转并与旋流雾化器出来的雾滴进行充分接触和强烈的传质传热反应。

雾化器雾矩的测量是将雾化器置于离地面20 cm处,地面铺一层吸水纸,以雾化器正下方点为圆心,在吸湿纸画出一个大的圆周,随机间隔120°等角度取3条半径作为测点(位置1-3 )进行测量。

2实验结果及讨论

2. 1蒸发特性

塔体温度变化可以显示不同区域内脱硫废水的蒸发特性,温度下降越多,说明此区域蒸发反应越激烈。

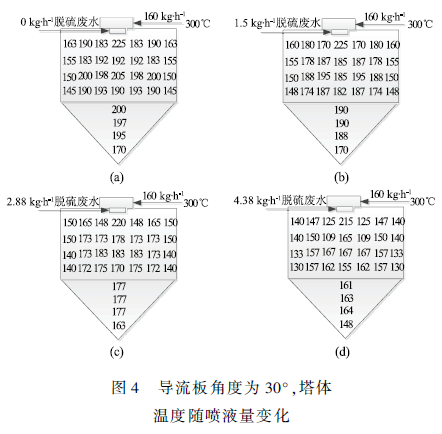

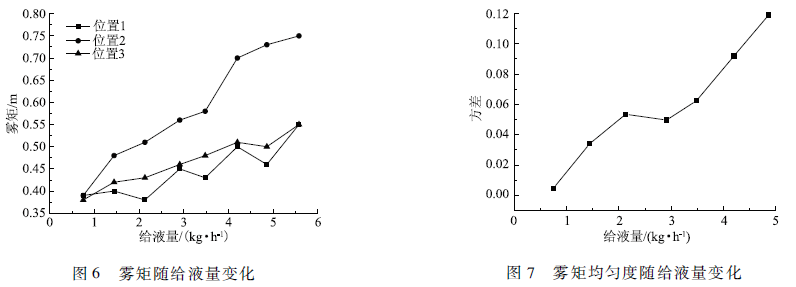

实验所需脱硫废水含固量为3. 92%,密度为1 019 kg / m-3。如图4和图5所示分别为为当气体分布器导流板角度为30°和20°、进气温度为300℃、气体通入量为160 kg/h时,随着脱硫废水给液量的不同,蒸发塔内温度场的变化趋势。对比图4中(a)图和图5中(a)图可以看出,当导流板角度为30°时,塔体高温区集中在距塔顶53 cm的水平区域内;当导流板角度为30°时,塔体高温区集中在距塔顶76cm的水平区域内,说明随着导流板角度减小,高温区呈现下移趋势;对比图4(c)图和图5中(b)图可以看出,随着导流板角度的减少,主反应区也呈现下移的趋势。

分别将图4中(b)一(d)与(a)图进行对比,可以看出雾化器下端(距塔顶13 cm处)温降较大,从塔体中心向塔壁方向,温度逐渐降低;随着喷入量的增加,贴近塔壁位置和塔体下部温度下降开始明显,说明随着脱硫废水喷入量的增加,主反应区同时向塔体下部和塔壁方向偏移。蒸发塔的蒸发量与塔径关系密切,当塔径较小时,脱硫废水液滴会粘壁,造成塔壁结构和腐蚀。因此需要通过适当调节,使得液滴在粘壁之前蒸干。

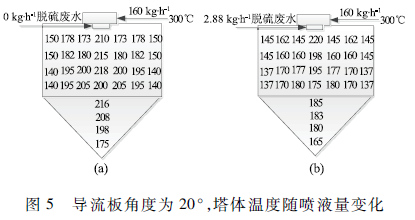

将雾化器取出,置于地面20 cm处,地面铺一层吸水纸,间隔120°等角度取3个测定,无风状况下,雾化器雾化半径与给液量的关系如图6所示,从图6中可以看出,雾化器转速为18 000 r / min的条件下,随着给液量的增加,雾矩增大。

以3个位置的方差代表雾矩的均匀度,均匀度随给液量的变化如图7所示,可以看出随着给液的增加,雾化器的均匀度变差。

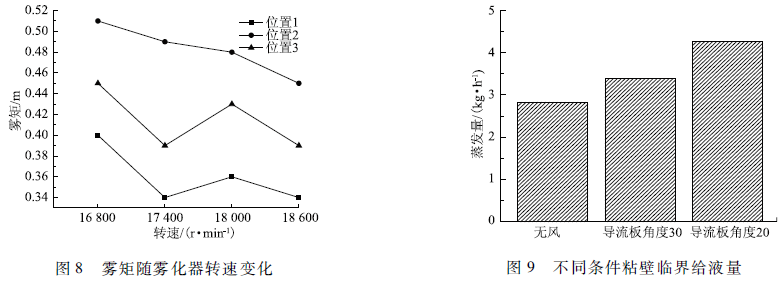

另外,雾矩的大小还有雾化器的转速有关,如图8所示。给液量为1. 5 kg / h ,随着转速的增加,雾矩呈减小趋势。从图中也可以看出,3个位置的雾矩差距较大,其源于雾矩的不均匀性。但在实际运行过程中,为了避免未蒸发液滴的粘壁,往往以最大雾矩作为设计与运行的依据。

进风量为160 kg / h时,不同导流板角度下,临界粘壁给液量如图9所示。塔径一定的情况下,通过进风量以及导流板的调节,蒸发塔处理量大大增加,从无风的2. 88 kg / h增加到进风量160 kg/h、导流板角度为20°的4. 38 kg / h ,处理量增加50%。

2. 2热量衡算

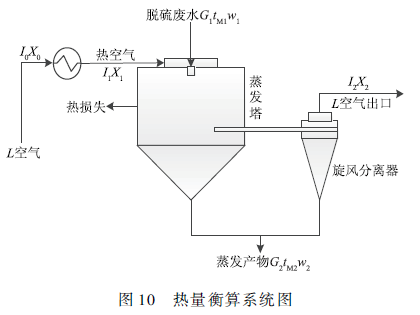

如图10所示为蒸发塔系统能量系统图,以蒸发塔为研究对象,进塔能量包括空气带入的能量、物料带入的能量及加热器加入的能量,出塔能量包括蒸发产物带出的热量、废气带走的热量及塔体损失的能量,根据物料和能量守恒,可以计算出特定脱硫废水处理量情况下,所需空气量及出塔温度。图10中:L一绝干空气流量(kg / h);I0一进口空气焓值(kJ/(kg 干空气));x0一进口空气湿含量(kg 水·(kg 绝干空气)-1);I1一进塔空气焓值(kJ/(kg 干空气));x1一进塔空气湿含量(kg 水·kg-1) ;I2一出塔空气焓值(kJ/(kg 干空气));;x0一出塔空气湿含量(kg 水·(kg 绝干空气)-1);G1一脱硫废水流量(kg / h);Tm1一脱硫废水温度(℃);w1一脱硫废水含水率;G2脱硫废水蒸发产物质量流量(kg/h);Tm2 一蒸发产物温度(℃);w2一蒸发产物含水率。

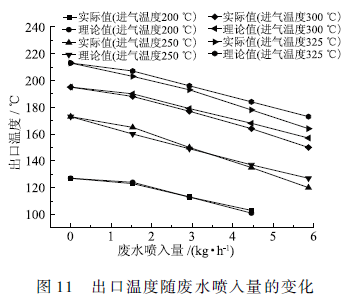

参考干燥理论,脱硫废水蒸发过程中的物料守恒为:

脱硫废水蒸发过程中的能量守恒为:

式中:I为空气烩值(kJ·(kg 干空气)-1);x为空气湿含量(kg 水·(kg 干空气)-1);T为空气温度(℃);Q为蒸发塔热损失。

对于实际电厂烟气,其焓值为:

式中:为实际电厂烟气烩值(kJ· ( kg 干空气)-1);c为粉尘的焓值(kJ·(kg 粉尘)-1) ;k为烟气中粉尘含量(kg 粉尘·(kg干空气)-1)。

实验过程中主要以热空气进行干燥,粉尘热值为0.

脱硫废水的焓值:

蒸发产物的焓值:

式中:Cm为蒸发产物比热容(kJ·(kg·℃) -1) ;Cw为水的比热容(4. 186 kJ·(kg·℃) -1)。

塔体热损失量:

式中:K为总传热系数(kJ · ( m2 · h ·℃)-1);A为蒸发塔散热表面积(m2) 。

实验过程中发现,由于塔体外部设置了保温层,而且在喷液前有较长时间的预热,当塔内喷液温度下降时,塔体本身的热反射对塔内部有再热作用,其再热热量为:

式中:T3为未喷液时出塔温度(℃)。

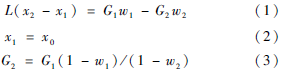

进塔风量为160 kg / h,通过未喷液时塔体的能量损失推算塔体散热系数,选取进气温度分别为200、 250、 300及325℃ ,探究不同喷液量下出日温度的变化,并与计算值进行对比,其结果如图11所示。从图11中可以看出,理论计算结果与实验值是相符的。但随着实验的进行,理论值略大于实验值,其原因可能是塔体的再热效应减弱。

以某电厂600 MW机组为例,空预器前温度为350℃、烟气量约200万Nm3、脱硫废水处理量为7. 5 t/h,出塔烟温设定为130℃,假设塔体设计与实验蒸发塔相似,且热能利用率达90 %,则需抽取热空气量为107 296 kg绝干气体·h -1,考虑到实际烟气中粉尘也会放出热量,因此实际烟气值应略低于此数值。假设烟气密度与干空气密度相同,为1. 293 kg·Nm -3,则抽取烟气量为82 982 Nm3·h -1,抽取量约占总量的4. 15%,热能损失较小,不会对电厂热系统产生明显影响。具体参见污水宝商城资料或http://www.dowater.com更多相关技术文档。

3结论

本文提出了一种新型脱硫废水零排放工艺一蒸发塔技术,搭建了小型蒸发塔,以真实的脱硫废水进行实验,对此技术的蒸发特性及热量衡算等进行了研究,结论如下:

1)在一定条件下,脱硫废水主蒸发区域在塔体中心位置,随着喷液量的增加,主蒸发区域会向塔壁和塔体下部偏移;

2)气体分布器的导流板角度可以决定塔体高温区的位置,导流板角度变小,高温区下移;

3)雾矩影响塔径大小,其受给液量和雾化器转速的双重影响:给液量越大,雾矩越大;转速越大,雾矩越小;

4)适当调节调节导流板角度及进风量可增加脱硫废水的处理量;

5)估算结果表明,此技术所需热烟气量不大,不会对电厂热系统产生明显影响。