近年来,我国煤制油化工行业发展迅速,发展煤制油化工对于缓解中国石油、天然气等优质能源的供求矛盾、保障国家能源安全、促进国民经济发展具有重要作用。然而,我国煤炭资源丰富的地区普遍存在水资源匮乏和生态环境脆弱的问题。水资源和水环境容量的承载能力是现代煤化工发展的制约因素,本文通过对神华煤制油废水“零排放”工程总结,阐述了实施“零排放”技术的可行性,以及实现“零排放”面临的挑战,提出了“趋零排放”的观点。

一、废水“零排放”整体解决方案

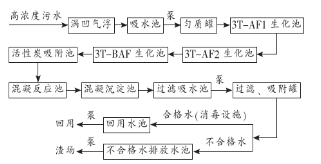

工业废水“零排放”的解决方案是项系统工程,实施“零排放”,首先应对全厂的水资源利用进行统一的规划,建立水平衡及盐平衡的模型,神华废水“零排放”的整体解决方案示意如图所示。

根据污水的来源与水质特性,分为含硫污水、含酚污水、高浓度有机污水、低浓度含油污水、含盐污水、催化剂污水。按照分质处理、按质回用的原则,将各类污水的处理与回用分述如下。

二、废水“零排放”主要污水处理系统

2.1含硫污水

2.1.1处理工艺

煤制油项目产生的含硫污水约100 t/h,主要来自煤炭直接液化、液化油品加氢稳定、液化油品加氢改质等单元,少量来自硫磺回收、轻烃回收和气体脱硫单元。含硫污水含有较高含量的NH3、H2S和以酚为主的多种有机物,其CODCr的质量浓度为6×104~14×104 mg/L。

2.1.2处理结果

本工程采用双塔加压汽提工艺脱除含硫污水中的H2S和NH3,并采用“氨精制-氨吸收-氨蒸馏”的氨回收工艺生产液氨,回收液氨供催化剂制备装置使用。采用汽提处理可脱除含硫污水中99.7%的H2S和97.7%的NH3,处理后的净化水送往含酚污水处理装置。汽提装置自投入运行以来,运行稳定,处理效果良好,达到了设计要求。2010年2月2日至5日,对该装置在100%的负荷下进行了性能考核。性能考核测试净化水水质数据达到了预期的设计目标。平均出水水质:CODCr的质量浓度为12 925mg/L,酚的质量浓度为985 mg/L,硫化物的质量浓度为29.94 mg/L,油的质量浓度为45.1 mg/L,NH3的质量浓度为48.68 mg/L。

2.2含酚污水

2.2.1处理工艺

酸性水经汽提后,净化水中酚的质量浓度高达5.4 g/L,因此在进入生化处理前需要进行脱酚处理。脱酚工艺采用溶剂萃取法,萃取剂为二异丙基醚。根据萃取物中组分的沸点不同,经过蒸馏将二异丙基醚和酚分开,分离后得到粗酚作为产品回收,同时也回收了二异丙基醚作为循环溶剂继续使用。萃取后的稀酚水夹带了一部分二异丙基醚,同时还含有一定量的固定氨,再通过加碱、蒸汽汽提,将二异丙基醚和氨从水中分离出来。回收的二异丙基醚送往溶剂循环槽循环使用。汽提出的氨冷凝后制成5%~10%氨水返回含硫污水汽提装置。脱酚后的污水送高浓度有机污水生化处理装置进一步处理。

2.2.2处理结果

酚回收装置的设计进水温度是40℃,出水控制酚的质量浓度为50mg/L。2010年2月,在100%的负荷下对酚回收装置进行了性能考核。考核期间实际处理量计算得平均值为94.55 t/h。测试出水水质数据平均值:CODCr的质量浓度为1 789 mg/L,酚的质量浓度为71.35 mg/L,硫化物的质量浓度为19.18 mg/L,油的质量浓度为5.05 mg/L,NH3的质量浓度为56.15 mg/L。经酚回收装置处理回收产品粗酚0.48 t/h,酚及同系物的质量分数大于83%。分析出水酚超标的原因可能是测试期间实际进水温度达到44.4℃,超过了原设计40℃的要求,从而引起萃取塔萃取效率降低,导致出水挥发酚实际质量浓度超过控制指标50 mg/L。

2.3高浓度有机污水

2.3.1处理工艺

高浓度有机污水指经汽提、脱酚装置处理后的出水。由于该污水水质成分复杂、污染物浓度高,最终采用了固定生物包埋技术——曝气生物流化床(3T-BAF)非常规生化工艺。同时,在设计阶段对0.1 t/h煤直接液化小试装置的含酚酸性水采用该工艺进行了试验,处理后的出水水质可以达到循环水回用要求。3T-BAF处理工艺流程见图

3T-BAF工艺全称为曝气生物流化床,流化介质采用了专用载体。这种载体的持水量大,空隙率为96%,载体的比表面为3.5×106 m2/m3,载体在水中呈悬浮状,不需要反冲洗,与常规的生物污水处理技术相比,载体上可以附着更多的生物量,3T-BAF池中生物量为8~40 g/L,比一般生化处理高5倍以上,因此污水基质的降解速度快,停留时间短。3T-BAF工艺在运行中无不良气味,不产生任何形式的二次污染。

2.3.2处理结果

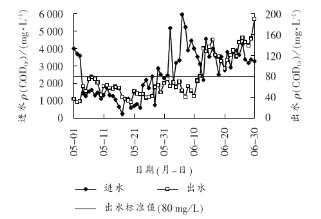

高浓度有机污水正常平衡水量为90 m3/h,考虑到煤直接液化首次工业化的风险,加大了该系统的设计余量,按150 m3/h进行设计。高浓度污水合格水(消毒设施)不合格水回用回用水池泵泵渣场不合格水排放水池高浓度污水涡凹气浮吸水池泵匀质罐3T-AF1生化池活性炭吸附池3T-BAF生化池3T-AF2生化池泵混凝反应池混凝沉淀池过滤吸水池过滤、吸附罐设计进水CODCr的质量浓度为8 000~10 000 mg/L,氨氮的质量浓度为100 mg/L。实际进水CODCr的质量浓度一般在4 000 mg/L以下,个别时段会超过4 000 mg/L,但最大值不超过6 000 mg/L,氨氮进水质量浓度一般在150 mg/L以下,但是当预处理不稳定时,氨氮的质量浓度接近200 mg/L。实际运行,正常情况下出水ρ(CODCr)<80 mg/L,ρ(氨氮)<15 mg/L,但是由于煤直接液化首次工业化的特殊性,生产工艺在不断摸索调整过程中,因此排出的污水水质、水量均不稳定,给生物培养驯化带来的困难,造成高浓度污水处理系统出水水质不能稳定达标,无法回用,影响“零排放”目标的实现。2010年5~6月期间系统运行的数据见下图。

2.4低浓度含油污水

2.4.1处理工艺

本系统主要处理各装置排出的含油污水、循环水旁滤反洗水、低温甲醇洗污水和生活污水组等。主要流程为隔油-气浮-A/O一级生化-二级生化(3T-BAF)-过滤工艺,低浓度含油污水处理工艺流程如图5所示。

2.4.2处理结果

该处理装置自投入运行以来,运行比较稳定,基本达到了设计要求。2010年2月,进行了性能考核,考核期间,处理水量平均为160.3 m3/h,小于204 m3/h的设计水量,但由于进水CODCr平均质量浓度828.51 mg/L高于设计值500 mg/L,折合到设计工况下CODCr负荷,相当于265 m3/h的处理量,因此,该装置处理能力达到了设计要求。考核数据表明,除出水CODCr指标稍有波动,但平均值能够达到CODCr质量浓度小于50 mg/L的要求,其它指标均能达到设计回用水水质标准。原定回用水CODCr质量浓度为50 mg/L,标准过高,实际生产运行中,综合考虑循环水药剂消耗成本与零排放的要求,将日常CODCr质量浓度控制标准放宽到了75 mg/L,这样做可大量减少非正常排放至蒸发塘的水量。

2.5含盐污水

2.5.1处理工艺

含盐污水包括循环水场排污水、煤制氢装置气化污水及水处理站排水。含盐污水的CODCr含量不高,但含盐量为新鲜水的5倍以上。处理工艺采用气浮预处理-微滤-反渗透组合工艺。通过投加FeCl2、MgSO4、助凝剂及NaOH等药剂,控制溶气气浮出水pH值在10.1~10.3时,利用镁剂脱硅[3]的同时去除水中油及大部分悬浮物。煤制氢气化装置工艺包提供的气化污水数据中含有10 mg/L的氰化物和25 mg/L的硫氰化物,可氧化氰的总量约35 mg/L。为了避免对除盐系统产生严重影响,这部分水在进入污水处理场前应考虑氰化物的预处理,因此,在气化装置界区采用次氯酸钠氧化处理设施进行预处理。具体联系污水宝或参见http://www.dowater.com更多相关技术文档术文档。

2.5.2处理结果

该处理系统总体上是比较成功的,自2008年12月投入运行以来,实现了长期稳定运行。对循环水排污水成功地进行了回收。从运行情况来看,尽管实际水质部分指标超过了设计水质,但反渗透出水能够稳定达到回用水水质要求,满足再生水用作工业用水水源的水质标准。对含盐污水膜处理装置进行性能考核测试的结果如图所示。

从上图数据分析可以看出,溶气气浮(DAF)对硅、钙、镁等离子的去除效率并不高,其主要原因是溶气气浮的停留时间过短,沉淀物不能及时沉淀所致。针对这一问题,2009年进行了改造,通过增建沉淀池有效地解决了这一问题。此外,原设计煤制氢气化装置气化污水,由于专利商工艺包提供的水质、水量数据不准确,实际废水量增加了一倍,而且水质与工艺包数据也有很大差异,因此原设计的次氯酸钠氧化工艺没有效果,致使该股污水无法进入本装置进行处理。(何豫川)