重金属作为一类毒性强、难降解、迁移范围广的污染物,对水体造成的污染已经严重威胁到人体和生态健康。铬作为一种常见的重金属,广泛应用于皮革、纺织、电镀、木材防腐等行业,在生产过程中会产生大量含铬废水,主要以Cr(Ⅵ)形态为主,也存在部分Cr(Ⅲ)形态。Cr(Ⅵ)在富氧情况下,在水中能够稳定存在,具有较强的毒性和致癌作用,Cr(Ⅲ)毒性较Cr(Ⅵ)低很多。在水处理中,通常需要将Cr(Ⅵ)转化为毒性较低的Cr(Ⅲ)再通过水解沉淀去除。传统Cr(Ⅵ)废水处理方法包括吸附、离子交换、膜过滤、电絮凝等方法。电絮凝处理含铬废水具有絮凝效率高、不需另加药剂、操作简单、产泥量少等优点,已在废水处理工程中广泛应用。电絮凝过程中产生的Fe2+还原Cr6+为Cr3+,Fe2+转化为Fe3+后絮凝去除水中Cr3+。

随着污染形势不断加剧,废水排放标准日趋严格,电絮凝技术往往需要组合其他技术才能满足处理要求。其中膜分离技术对悬浮颗粒、有机污染物、重金属等有很好的处理效果,但膜污染制约了它的推广应用。将电絮凝和膜分离技术进行组合,电絮凝作为膜分离前预处理单元可以有效减缓膜污染,提高出水水质。电场和气浮也是抑制膜污染的重要手段,这些作用都存在于电絮凝过程中,但以往研究中电絮凝和超滤作为2个独立的单元串联运行,不能利用电絮凝中的电场和气浮作用控制膜污染。如果将膜组件置于极板之间作为一体式电絮凝-膜分离反应器,不但能够利用电絮凝中的电场和气浮作用,进一步减缓膜污染,而且可以使装置系统更加紧凑,节省占地空间。

本研究中,我们建立了一体式的电絮凝-膜分离反应器(ECMR),将膜组件置于极板之间,充分利用电气浮和极板之间存在的电场作用,减缓膜污染,提高Cr6+的去除率。考察了电流密度、初始pH、初始浓度、水力停留时间对除铬和膜通量的影响,分析了电絮凝膜反应器除铬原理,并探讨了膜污染控制机制。

1 材料与方法

1.1 实验材料

极板与膜材料:实验中阴阳两极均采用铁板,极板尺寸为115 mm×65 mm×2 mm(有效面积68 cm2)。中空纤维式超滤膜组件由天津膜天膜集团公司提供。超滤膜材质为聚偏氟乙烯(PVDF),膜孔径0.03 μm。

模拟实验废水:向去离子水中加入K2Cr2O7,使Cr6+初始浓度保持在C(Cr6+)=40 mg·L-1,溶液pH用1 mol·L-1的NaOH和HCl进行调节。向溶液中加入0.5 mmol·L-1的NaHCO3作为缓冲物质,并用NaCl调节至电导率为2 mS·cm-1。实验所用药品均为分析纯。EC出水通过注射器从ECMR中抽水之后过0.45 μm滤膜。

1.2 实验装置

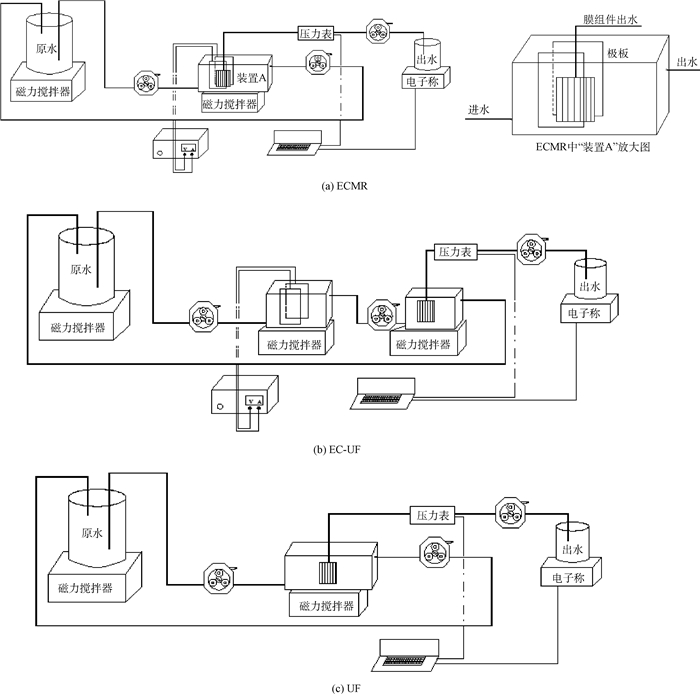

ECMR实验装置如图 1(a)所示。本实验采用自制有机玻璃槽120 mm×50 mm×140 mm(有效容积为750 mL)作为反应器,极板间距20 mm。实验中采用DH1765-1型程控直流稳压稳流电源(35 V, 3 A);采用磁力搅拌器对溶液进行搅拌,以使电解液在反应器内分散均匀。实验模拟废水经泵进入电絮凝膜反应器,之后一部分水经膜分离流出,另一部分因膜通量下降而逐渐滞留在膜分离池中的水经泵回流至原水。图 1(b)为EC-UF实验装置流程图,电絮凝和超滤装置为分体式连接,实验模拟废水经泵进入电絮凝池然后再进入膜分离池,一部分水经膜分离流出,另一部分因膜通量下降而逐渐滞留在膜分离池中的水经泵回流至原水池。图 1(c)为UF装置,流入反应器内的含铬废水,一部分经膜分离流出,剩余部分经泵流至原水池。

图1 ECMR、EC-UF和UF实验装置示意图

1.3 分析方法

pH测定采用pH测定仪(720,Thermo Orion,USA), Cr(Ⅵ)检测方法采用国标二苯碳酰二肼分光光度法,总Cr浓度的测定采用电感耦合等离子体发射光谱仪(ICP-OES OPTIMA-2000,PerkinElmer,USA),电导率的测定采用电导率仪(METTLER TOLEDO,S230),实验在保持恒定跨膜压差的条件下以相对通量J/J0(J0为清水通量、J为污染后的膜通量)表征膜污染程度,即膜通量情况。跨膜压差(TMP)和电子秤的读数采用相关传感器与相应的数据采集软件来记录,絮体粒径和性质测定采用激光粒度分析(Mastersizer 2000,Malvern,UK),膜表面情况采用场发射扫描电镜(SEM,JSM4701F,JEDL,Japan)表征。

2 结果与讨论

2.1 ECMR的除铬效果

实验对比研究了电絮凝-膜分离反应器(electrocoagulation membrane reactor, ECMR)、电絮凝-超滤(electrocoagulation-ultrafiltration, EC-UF)、电絮凝(electrocoagulation, EC)和超滤(ultrafiltration, UF)工艺的除铬效果。从图 2(a)、(b)中可以看出,ECMR和EC-UF工艺在25 min之后对总Cr和Cr(Ⅵ)的去除率便可达到90%左右,在50 min后的总Cr和Cr(Ⅵ)去除率可达到99.2%左右。对于初始浓度为40 mg·L-1的含铬废水经ECMR处理后出水达到污水综合排放标准。对于EC工艺,总Cr和Cr(Ⅵ)的去除率在15 min之后基本不变,稳定在60%左右,UF几乎无法截留水中的Cr(Ⅵ)。

图2 ECMR、EC-UF、EC、UF除铬效能及膜通量对比

研究了ECMR、EC-UF和UF处理含铬废水过程中的膜通量变化。如图 2(c)所示,ECMR膜通量较EC-UF高出近15%,UF膜通量基本没有变化。图 3分别为ECMR和EC-UF除铬后的电镜照片,从扫描电镜图发现ECMR膜上的絮体较EC-UF更为疏松。电场中的带电污染物会发生偶极化,絮体间的相互作用力沿电场方向加强,向垂直方向减弱,从而造成电场中形成的滤饼层更加疏松多孔,当膜处于电场中时,由于带电污染物的偶极作用,提高了膜通量,减缓了膜污染。

图3 膜表面扫描电镜对比

2.2 电流密度对ECMR除铬效果的影响

分别考察了电流密度为15、35、55、75 A·m-2时ECMR除铬效能和膜通量变化的情况。从图 4(a)、(b)中可以看出电流密度越大,总Cr和Cr(Ⅵ)的去除率越高。根据法拉第定律,电流密度越大,阳极电解产生的Fe2+也越多。其中一部分Cr(Ⅵ)和Fe2+发生氧化还原反应,Cr(Ⅵ)被还原为Cr(Ⅲ),Cr(Ⅲ)结合阴极产生的OH-生成更容易去除的Cr(OH)3沉淀。同时,Fe2+被氧化成Fe3+,水解生成Fe(OH)3絮体,发挥吸附架桥和网捕卷扫作用,促进了Cr(OH)3的去除;同时另一部分未能被Fe2+还原的Cr6+被Fe(OH)3絮体吸附去除。实验发现电流密度大于55 A·m-2后除铬效率不再增加,因此选择最佳电流密度J=55 A·m-2。图 4(c)是ECMR在不同电流密度下膜通量的变化情况,可分为2个阶段:第1阶段在20 min之前,通量和电流密度成反比。因为此时在膜表面尚未形成滤饼层,随着电流密度的增大,产生的Fe2+能和Cr(Ⅵ)充分反应,造成膜孔堵塞加剧,导致通量在相同时间内下降得较快;第2阶段在20 min之后,通量和电流密度成正比,电流密度较大时,能更快地形成滤饼层,进行滤饼层过滤,通量能够在较短时间内达到稳定;而对于电流密度较小的情况,滤饼层形成相对较慢,需要更长时间通量才能达到稳定。具体联系污水宝或参见http://www.dowater.com更多相关技术文档。

图4 电流密度对除铬及膜通量的影响

2.3 初始pH对ECMR除铬效果的影响

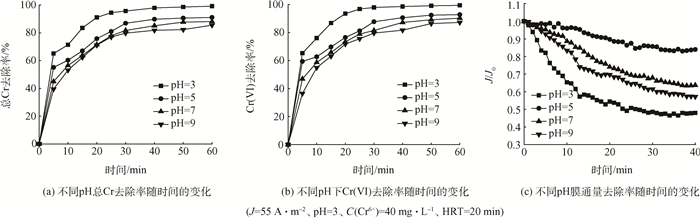

分别考察了初始pH=3、5、7、9时ECMR除铬效能和膜通量变化情况。结果如图 5(a)、(b)所示, 在酸性条件下总Cr和Cr(Ⅵ)的去除率高于中性和碱性条件,这是因为在酸性条件下有利于Fe2+和Cr(Ⅵ)发生氧化还原反应,使得Fe3+和Cr(Ⅲ)生成速度更快,生成更容易去除的Cr(OH)3并同时发挥Fe(OH)3絮凝作用, 然而在中性和碱性条件下,氧化还原反应不容易发生,在偏中性pH值范围内,主要的活性吸附物种是无定型Fe(OH)3,但在碱性pH值范围内,铁的主要形态转变为Fe(OH)4-,更难以发挥混凝作用[24-26],由此发现在酸性条件下,氧化还原反应更能促进Cr(Ⅵ)的去除,而在中性和碱性条件下,主要依靠吸附作用,并且碱性条件下生成的Fe(OH)4-吸附能力较弱,去除率相对酸性和碱性条件下要低。图 5(c)是ECMR在不同pH下膜通量的变化情况。结果表明,原水初始pH从5到9变化的过程中,膜通量逐渐降低。因为在弱酸性条件下,氧化还原反应更容易发生,并且生成的Fe3+更容易水解,能更快地形成絮体,在膜表面能够迅速形成滤饼层;而在碱性条件下,氧化还原反应较难发生,形成的絮体粒径较小, 更容易造成膜孔堵塞,导致膜通量下降。在强酸性条件(pH=3)下,Fe3+难以发生水解形成絮体,导致严重的膜孔堵塞,使得通量下降最大。

图5 初始pH对除铬及膜通量的影响

2.4 初始浓度对除铬效果的影响

分别考察了初始浓度为10、20、40、60 mg·L-1时ECMR除铬效能和膜通量变化情况。由图 6(a)、(b)可知,当初始浓度为60 mg·L-1,60 min时总Cr和Cr(Ⅵ)的去除率分别达92.6%和93.8%。当初始浓度≤40 mg·L-1,总Cr和Cr(Ⅵ)的去除率在60 min时几乎可以达到100%。由图 6(c)可知随着初始浓度的增大,膜通量逐渐降低。从图 6(d)发现,随着初始浓度的增大,絮体粒径增长速率逐渐减慢,在膜表面形成滤饼层的时间更长,在滤饼层形成之前会造成严重膜孔堵塞,导致通量下降,膜污染加剧。

图6 初始浓度对除铬及膜通量的影响

2.5 停留时间对除铬效果的影响

分别考察了HRT为10、20、30 min时ECMR除铬效能和膜通量变化情况。由图 7(a)、(b)可知,当HRT为10 min时,总Cr和Cr(Ⅵ)的去除率分别为90.03%和90.10%。由于HRT较短,流速较快使得电解产生的Fe2+不能和Cr(Ⅵ)充分反应,从而去除效果不好。当HRT=20 min时,总Cr和Cr(Ⅵ)的去除率接近100%,随着HRT增长,去除效果和HRT=20 min基本一致,因此选择HRT=20 min为最佳停留时间,使得反应器在单位时间内可处理更多的废水。从图 7(c)发现,随着停留时间的增长,膜通量逐渐升高。因为停留时间越长,相当于单位时间内投加了更多的絮凝剂,絮体生成量更大,在膜表面能够更快地形成滤饼层,减缓膜污染, 提高膜通量。

图7 水力停留时间对除铬及膜通量的影响

3 结论

1) ECMR可有效去除废水中Cr(Ⅵ),与EC-UF工艺相比,ECMR膜通量较EC-UF高15%,形成的滤饼层更加疏松亲水,ECMR中电场的存在有效抑制了膜污染,是一种既能提升水质又能控制膜污染的新工艺。

2) 最佳工艺条件:J=55 A·m-2、pH=3、C(Cr6+)=40 mg·L-1、HRT=20 min、电解60 min,ECMR出水总Cr浓度为0.32 mg·L-1,去除率达到99.2%,剩余Cr(Ⅵ)浓度为0.24 mg·L-1,去除率达到99.4%,出水可达到污水综合排放标准。(来源:环境工程学报 作者:李梦琦)