高氨氮废水的不合理排放是河流和海洋水体富营养化的最主要原因之一,其去除工艺已经越来越受到行业重视[1- 3]。处理高氨氮含量的废水耗费企业大量环保成本,因此若能对该工段的操作进行优化并加以控制,则能降低废水处理的成本[4]。李国忠[5]对某煤化工企业蒸氨塔进行机理建模,寻找到进水量不同时最佳的蒸汽消耗。王剑舟[6] 利用 Aspen Plus 对蒸氨塔进行模拟计算,并对塔板数、进料位置、回流比与进料热状态分析比较,发现进料位置靠近塔下端有利。沈连峰等[7]认为在实际操作中,不加碱工艺更为经济。

本文中主要针对蒸氨塔单元过程的操作进行优化和控制研究,重点在实时优化软件与控制结构的设计,以达到效益更高且方案可执行的目的。目前针对蒸氨塔的研究主要集中单变量,并未有更为深

入的多工况优化算法及动态控制,而通过计算机应用优化算法[8- 10],可快速在多变量中寻找到最优工况及其操作方案,动态控制则能辅助操作人员将优化方案应用到装置中去。Aspen Plus、MATLAB、 Aspen Plus Dynamics 等软件平台[11- 13]为优化计算和实施提供了可能。

1 稳态模拟

1. 1 蒸氨塔单元工艺流程简述

蒸氨塔的基本操作流程为: 废氨水经预热器加热,补充适量碱液后通过泵打入蒸氨塔,在蒸氨塔中挥发氨随着塔板上升在塔顶增浓,同时塔底废水中的挥发氨逐步减少。塔顶冷凝系统可以实现高浓度氨水的外送和回流,塔底再沸器则为提馏段的气液交换提供了上升气相,同时排出一部分处理合格的低浓度废水,送往后续工段继续处理。

1. 2 稳态模型

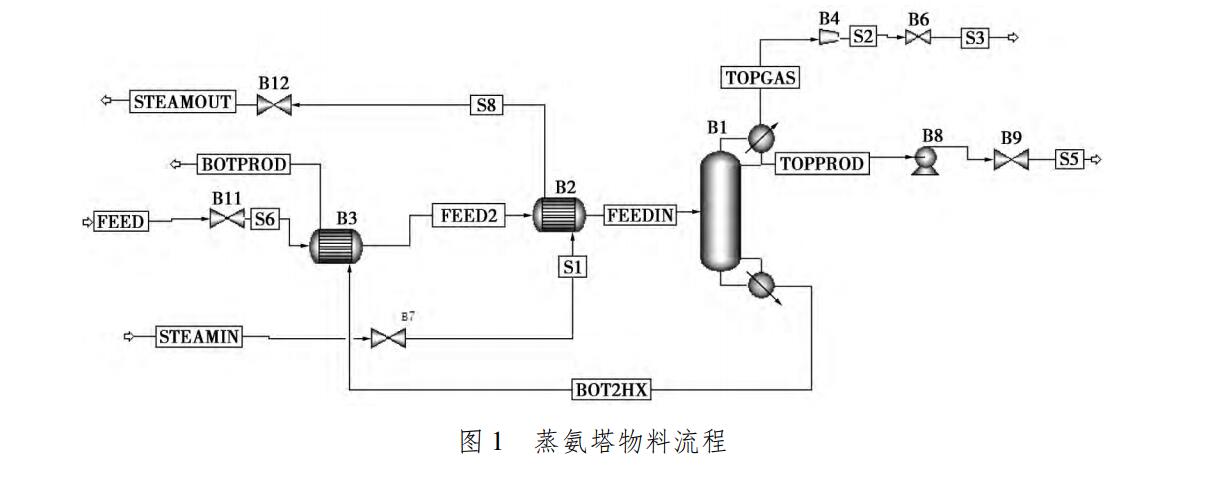

蒸氨塔的稳态模拟是系统的核心,是模型参数在线修正和经济优化模型的基础。在本文中,采用Aspen Plus 建立的机理模型作为优化软件的求解器,以某企业每小时处理量 100 t 的蒸氨塔的真实运行数据为基础,建立了符合装置实际的机理模型。流程如图 1 所示

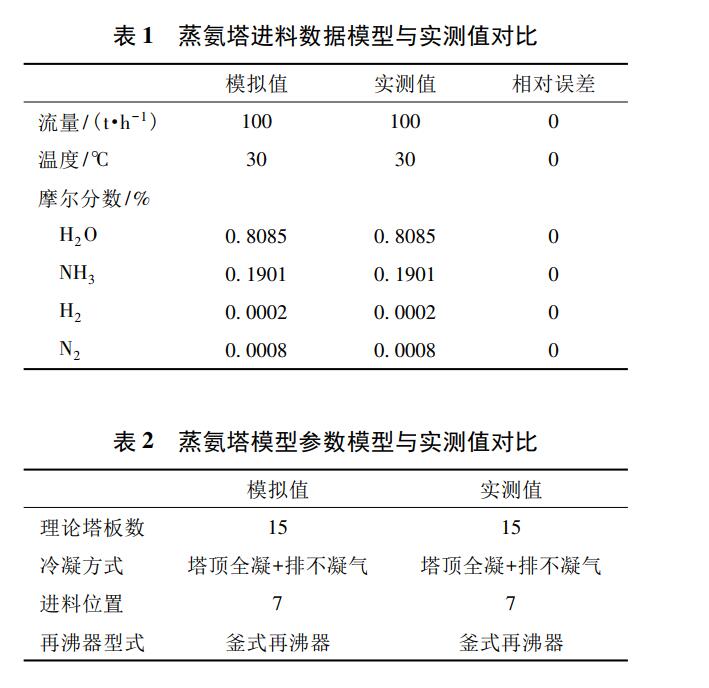

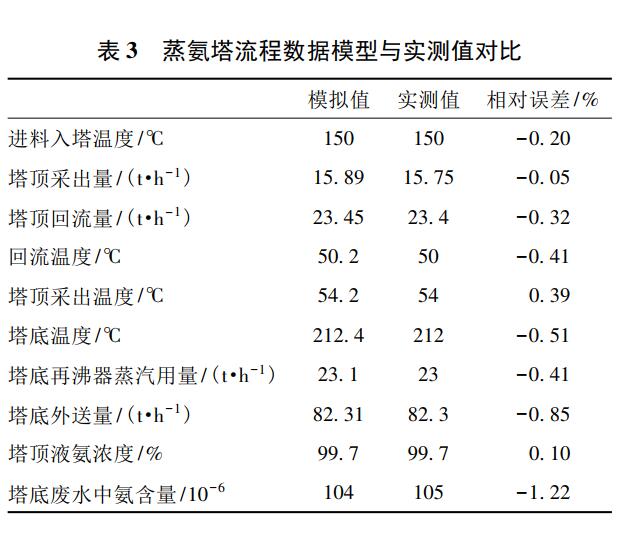

蒸氨塔模型中的进料数据和塔结构数据完全依据实测值和实际塔体进行建立,对比如表 1 和表 2所示。模型中的流程工艺数据为机理模型根据真实数据计算而来,表 3 中可以看出,机理模型与实际的相对误差基本小于 1%,表示模型可以代表装置的基本运行机理,在该模型上进行优化计算可预测装置的优化操作。

1. 3 工艺优化分析

对于上述已经建立好的机理模型,进行多变量分析。通过流程分析和与车间技术人员沟通,发现回流比和采出量是影响产品质量和收率的关键变

量,因此对不同回流比下采出/ 进料比值对装置产品质量和能耗的影响进行分析。

1. 3. 1 采出/ 进料摩尔比与塔顶液氨质量分数的关系

不同回流比下,塔顶液氨质量分数随采出/ 进料

摩尔比的增大而增大,且回流比越大,塔顶液氨质量分数越大。

1. 3. 2 采出/ 进料摩尔比与塔顶冷凝负荷的关系

不同回流比下,塔顶冷凝负荷随采出/ 进料摩尔比的增大而增大,且回流比越大,塔顶冷凝负荷越大。

1. 3. 3 采出/ 进料摩尔比与塔底热负荷的关系

不同回流比下,塔底热负荷随采出/ 进料摩尔比的增大而增大,且回流比越大,塔底热负荷越大。

1. 3. 4 采出/ 进料摩尔比与塔底废水中氨质量分数的关系

不同回流比下,塔底废水中氨质量分数随采出/进料摩尔比的增大而减小,且回流比越大,塔底废水中氨质量分数越小。

根据以上分析,可以看出在回流比一定时,出量增大,塔顶液氨产品的质量分数先增后减,这是因为在采出量比较小的阶段时,增加采出量能使轻组分更好地抽出,而过了一定的量后轻组分会被后续的重组分稀释,造成纯度下降。另外,随着采出量增

加,冷凝负荷逐渐增大( 冷凝负荷为负值) ,塔底热负荷逐渐增大,塔底废水中氨质量分数减小。

而在相同的采出量下,回流比越大,塔顶液氨质量分数越高、冷凝负荷越大,塔底热负荷越大,废水氨质量分数越小。可见在该装置中,产品质量的提升需增加部分能耗。

2 实时优化软件的开发

2. 1 实时优化功能

对于蒸氨塔而言,优化即保证最大的液氨采出量,且液氨质量分数合格,同时也能达到废水中氨质量分数最小。该优化软件在运行时会实时读取与装置相关的进料、产品、公用工程的价格等,然后由优化模型寻优求解出最优解,并将优化方案传递给操作人员,最终实现蒸氨塔系统的实时优化。

2. 2 优化系统结构

优化软件及系统与实时数据库和控制系统是直接关联的,上层直接接到实时数据库,从中读取来自装置的生产操作数据,形成完整的闭环。系统执行顺序如下。

( 1) 读取 DCS 数据和原料分析数据并导入数据库中。

( 2) 优化软件读取实时数据,并自动建立机理模型,使蒸氨塔机理模型与实际读取的各数据之差的平方和最小。

( 3) 获取当前产品和公用工程的价格,设定目标函数为经济效益最优的操作方案。

max 利润= 塔顶产品流量× 对应纯度下塔顶产品价格- 塔底产品流量× 对应纯度下塔底废水处理费用- 冷却水和蒸汽费用- 原料流量× 原料折算价格。

( 4) 在装置处理能力范围内,求得目标函数的最大值,并显示出可执行的工艺方案。

2. 3 优化方案的实现

优化方案从具体实施到装置产生效果,还需要技术人员或其他控制程序结合自身操作经验和方案提供的各变量调整方向,将装置调整至最优状态。

蒸氨塔在线优化控制的目标是塔底液氨质量分数达标的前提下,再沸器热负荷最小,产品采出量最大,即经济效益最佳。控制系统是在线优化系统的下层,在系统中的作用是通过接收来自优化系统的操作变量和被控变量优化值,从而控制装置以实现优化。

2. 4 优化系统及结果讨论

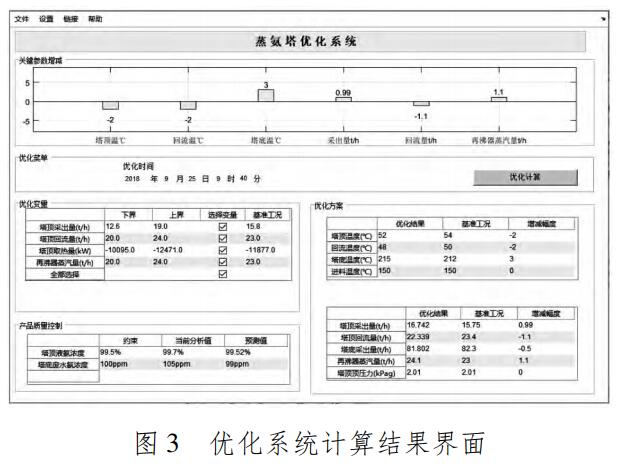

本文中基于 MATLAB 开发了一套可用于蒸氨塔的优化系统,程序的打开界面如图 2 所示。该系统程序自动与 DCS 和 LIMS 数据库实时链接,操作人员只需点击优化计算按钮,系统将自动计算出当前工况下的优化操作方案。蒸氨塔在线优化控制的目标是塔底液氨质量分数达标的前提下,再沸器热负荷最小,产品采出量最大,即经济效益最佳。控制系统是在线优化系统的下层,在系统中的作用是通过接收来自优化系统的操作变量和被控变量优化值,从而控制装置以实现优化。

2. 4 优化系统及结果讨论

本文中基于 MATLAB 开发了一套可用于蒸氨塔的优化系统,程序的打开界面如图 2 所示。该系统程序自动与 DCS 和 LIMS 数据库实时链接,操作人员只需点击优化计算按钮,系统将自动计算出当前工况下的优化操作方案。

为测试优化软件的优化功能,分别以本文中采集到的该企业生产数据为基础,进行了优化计算,优化计算完毕后方案展示在界面中如图 3 所示。对于当前工况,系统计算出需将塔顶温降低 2℃ ,将回流温度降低 2℃ ,将回流量降低 1. 1 t / h,再沸器蒸汽量提高 1. 1 t / h,能在产品合格前提下增加液氨产量1 t / h。

在实际生产中,操作人员应对进料组成和流量的变化时,往往需要根据分析结果在 8 h 左右的时间将装置控到产品合格的水平上,而在优化软件的辅助下,1 h 左右即可达到目标。

2. 5 优化方案的经济效益

以目前该企业装置平均进料量 100 t / h 计算,全年有 20% 左右工况与本文中工况类似,存在较大的优化空间,操作人员在优化软件的辅助下操作装置,全年平均每小时能增产 0. 2 t 的液氨,同时增加 1 t / h 的蒸汽消耗和其他能耗,以当前液氨价格 3 500 元/ t 计,该项技术每年能为企业带来约

500 万元经济效益。

3 动态模拟

对于真实工况匹配的模型进行传统的 PID 控制研究,以便于探索该蒸氨塔实际操作的可控性。

3. 1 温度灵敏板的选取

在搭建温度控制结构之前首先要进行稳态分析,选择适宜的温度控制点。

分别针对蒸氨塔模型作相应的温度分布曲线图、温差图如图 4 所示。

可以看出,蒸氨塔第 2 块板和第 3 块板以及第

3 块板和第 4 块板之间的温差较大,根据斜率判据[13],初步选择蒸氨塔的第 3 块塔板作为温度灵敏板。考虑传统的单塔控制时,首先选用一个温度控制点,若控制效果不佳再考虑新的控温点。本文中拟通过控制再沸器的负荷来控制蒸氨塔的第 3 块板的温度。

图 4 蒸氨塔温度、温差分布曲线及再沸器热负荷

变化±0. 1%各塔板温度的灵敏度曲线

对稳态模拟结果添加合适的泵和阀门,泵和阀门的压降取 300 kPa。由稳态模型可计算出塔径为

2. 2 m。根据式( 1) 计算相应的塔釜液槽及塔顶回流罐宽度 D,动态模拟所需要的另一个尺寸 H ( 高度) 约等于 2D。

V = ( πD2 / 4) ( 2D) ( 1)

3. 2 温度控制结构的搭建

将计算完毕的完整稳态模型从 Aspen Plus 导入 Aspen Plus Dynamics 中,运行初始化后,根据选定的温度控制点搭建控制结构CS1,主要包括基础的液位控制、压力控制以及温度控制以保证产品纯度。具体结构如下: ①蒸氨塔釜液相采出量控制塔釜液位( 正作用) ; ② 再沸器负荷控制第 3 块板的温度

( 反作用) ; ③通过冷凝器负荷来控制塔顶压力( 反作用) ; ④通过顶部产品采出量来控制回流罐液位

( 正作用) 。

液位控制器的增益为 2,积分时间为 9 999; 流量控制器的增益为 0. 5,积分时间为 0. 3。因温度控制滞后时间较长,故需要在温度控制器的输入信号端插入时间为 1 min 的死区时间元件,继而初始化运行。在 Aspen Plus Dynamics 中的结构以及控制器面板如图 5 所示。

动态模型稳定运行 0. 5 h 后,对体系中的进料量±20%的扰动,并对进料组成± 10% 的扰动,记录产品纯度、塔板温度等参数的响应曲线,如图 6、图 7所示。

以上动态响应曲线为塔底液氨浓度不大于 100 mg / L 时各变量的动态情况,可以看出余差和超调量都微乎其微。灵敏板的温度可回归至设定值,且调节时间控制在 2 h 之内。故而在进料量和组成的扰动下,控制效果较为稳定。

4 总结

通过对蒸氨塔装置建立稳态模型、编写优化计算程序、分析控制结构等工作,得到了一套适用于蒸氨塔的优化系统和控制结构,并应用某企业的真实工况下进行自动优化计算,计算出在进料量 100 t / h,液氨产量 15. 75 t / h 的工况下,将液氨产量提升至

16. 72 t / h,回流量减小至 22. 34,同时保证液氨产品质量合格且塔底液氨浓度不大于 100 mg / L。针对该工况搭建 PID 控制结构 CS1,通过测试发现,在保证产品合格时,进料发生扰动均可达标,且调节时间控制在 2 h 之内,CS1 控制效果良好。

作者:王 辉,夏世斌,姚蓓蕾