申请日2015.02.13

公开(公告)日2015.06.10

IPC分类号C02F11/00

摘要

本发明公开了一种混凝污泥铝盐循环强化再生系统及处理混凝污泥的方法,属于污泥再生领域。本发明的污泥再生系统包括混合室、旋转沉降池、强化反应室、脱水室和加压处理室;混凝污泥经过与酸液混合、沉降、强化再生处理、脱水、酸液循环、超滤及纳滤处理后,铝盐得到再生及资源化利用。本发明结合超声加热对混凝污泥进行铝盐再生,再生过程中酸液循环,极大的提高了酸液的利用率,再生系统运行残余固体量少,极大的减轻了环境的压力,具有结构简单、设计合理、易于操作的优点。

权利要求书

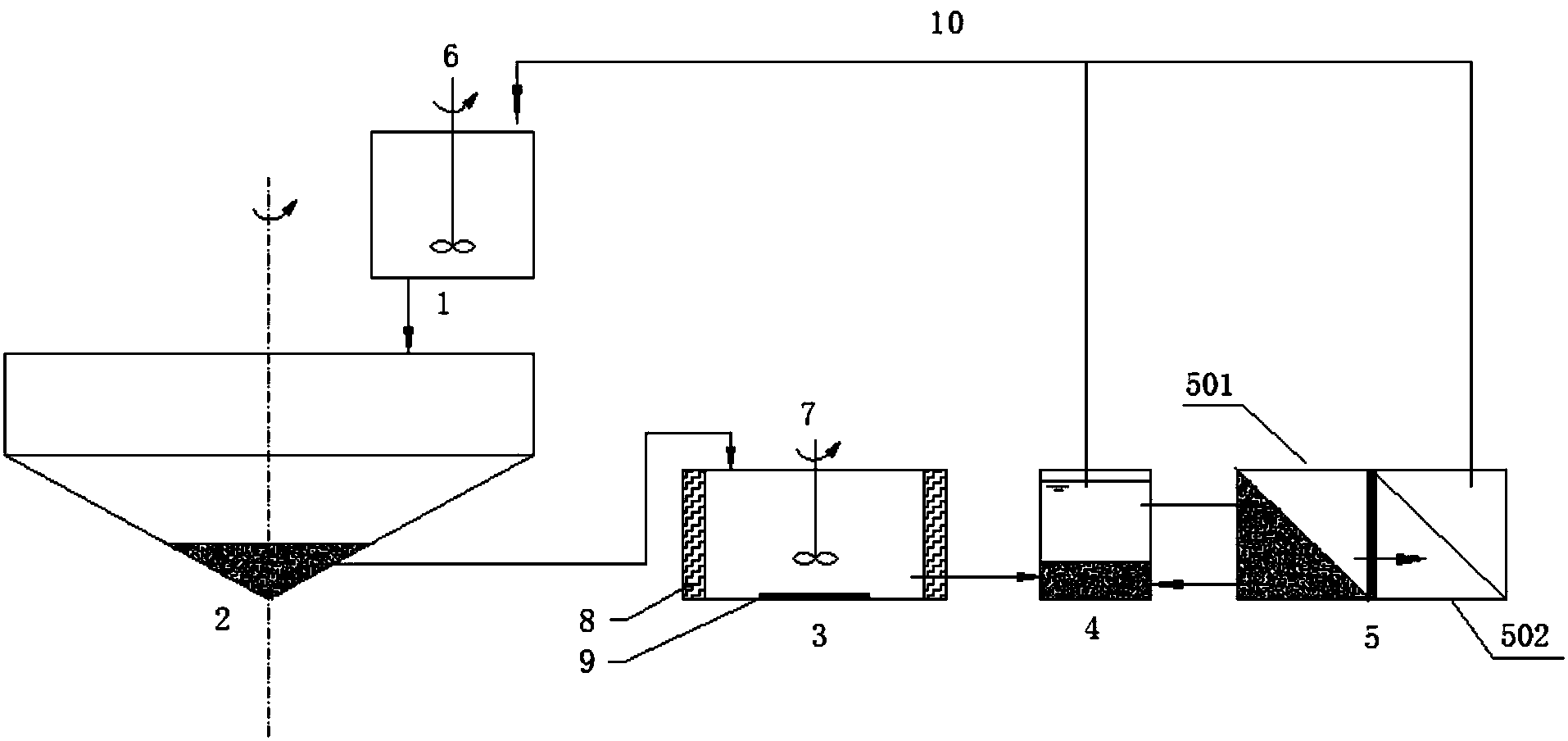

1.一种混凝污泥铝盐循环强化再生系统,其特征在于:包括混合室(1)、旋转沉降池(2)、 强化反应室(3)、脱水室(4)和加压处理室(5),所述的混合室(1)设有第一搅拌装置(6), 所述的强化反应室(3)设有第二搅拌装置(7),所述的强化反应室(3)侧壁上设有超声发 生装置(8),底部设温控设备(9);所述的加压处理室(5)分为两部分,第一部分为超滤室 (501),第二部分为纳滤室(502);所述的混合室(1)与旋转沉降池(2)连接,旋转沉降 池(2)与强化反应室(3)连接,强化反应室(3)与脱水室(4)连接,脱水室(4)与超滤 室(501)连接,脱水室(4)和纳滤室(502)同时通过回流管道(10)与混合室(1)连接。

2.根据权利要求1所述的一种混凝污泥铝盐循环强化再生系统,其特征在于:所述的旋 转沉降池(2)分四个部分,旋转速度在0~0.6r/h之间可控制。

3.根据权利要求1所述的一种混凝污泥铝盐循环强化再生系统,其特征在于:所述的脱 水室(4)采用全自动板框压滤机。

4.根据权利要求1所述的一种混凝污泥铝盐循环强化再生系统,其特征在于:所述的超 滤室(501)设有截留分子量为300000dalton的陶瓷膜,纳滤室(502)设有聚酰胺复合膜。

5.权利要求1所述的一种混凝污泥铝盐循环强化再生系统处理混凝污泥的方法,其步骤 为:

(a)将待处理的脱水混凝污泥与酸液一加入混合池(1),搅拌均匀得到混合溶液;

(b)将步骤(a)中的混合溶液流入旋转沉降池(2),经沉降固液分离后上清液为铝盐 再生液一,旋转沉降池(2)下层浓缩污泥进入强化反应室(3);

(c)调节强化反应室(3)温度,加入酸液二,同时打开第二搅拌装置(7)和超声发生 装置(8),进行铝盐强化再生;

(d)步骤(c)中强化反应室(3)的出水进入脱水室(4)的板框压滤机中进行脱水, 得到的上清液体部分通过回流管道(10)回流至混合室(1),部分进入加压处理室(5)进行 下一步处理;

(e)步骤(d)中进入加压处理室(5)的上清液体先通过超滤室(501)进行固液分离, 超滤截留残渣回流至脱水室(4),通过超滤处理的液体进入纳滤室(502)进行纳滤处理,通 过纳滤处理的液体回流至混合室,纳滤截留部分为铝盐再生液二。

6.根据权利要求5所述的一种混凝污泥铝盐循环强化再生系统处理混凝污泥的方法,其 特征在于:所述的步骤(a)中酸液一与污泥的液固比为0.5~2g/L,酸液一的pH值为2.5, 搅拌强度为60~100rpm,所述的待处理的脱水混凝污泥含水率为40~85%,所述的酸液一为 盐酸或主体为盐酸的工业废酸。

7.根据权利要求5所述的一种混凝污泥铝盐循环强化再生系统处理混凝污泥的方法,其 特征在于:所述的步骤(c)中强化反应室温度控制为40~70℃,酸液二的pH值为1.5,搅拌 强度为150~300rpm,超声波功率为1000~3000w,所述的酸液二为盐酸或主体为盐酸的工业 废酸。

8.根据权利要求5所述的一种混凝污泥铝盐循环强化再生系统处理混凝污泥的方法,其 特征在于:所述的步骤(d)中的板框压滤机操作压力为7~14bar。

9.根据权利要求5所述的一种混凝污泥铝盐循环强化再生系统处理混凝污泥的方法,其 特征在于:所述的步骤(b)中旋转沉降池转速为0.5r/h。

10.根据权利要求5所述的一种混凝污泥铝盐循环强化再生系统处理混凝污泥的方法, 其特征在于:所述的步骤(d)中上清液体的60~80%回流至混合室,20~40%进入加压处理室 进行下一步处理。

11.根据权利要求5所述的一种混凝污泥铝盐循环强化再生系统处理混凝污泥的方法, 其特征在于:所述的步骤(e)中超滤的操作压力为3~5bar,纳滤的操作压力为30~40bar。

12.根据权利要求9所述的一种混凝污泥铝盐循环强化再生系统处理混凝污泥的方法, 其特征在于:所述的步骤(e)中通过纳滤处理的液体回流至混合室的次数为4~6次,或者回 流直到旋转沉降池内pH为3时止。

说明书

一种混凝污泥铝盐循环强化再生系统及处理混凝污泥的方法

技术领域

本发明属于污泥再生领域,更具体地说,涉及一种混凝污泥铝盐循环强化再生系统及处 理混凝污泥的方法。

背景技术

含铝混凝剂如硫酸铝、聚合氯化铝被广泛应用于水处理领域,包括自来水厂净水预处理, 工业废水污染物的去除等。水体中悬浮固体、胶体、有机物、色度、微生物等在混凝沉淀的 作用下浓度均可得到显著的降低。

同时,伴随着含铝混凝剂的使用会产生很多残余污泥。常规的污泥处置手段包括填埋, 焚烧,堆肥等,但是由于分别存在占地面积大,选址难,运行成本高,二次污染等问题,导 致上述手段应用受到限制。另外混凝污泥中含有很多铝元素,回收利用其中的铝既减少了污 泥的体积,又能够得到有价值的产品,因而污泥中铝的再生得到了很大的重视。

目前常见的回收技术主要包括酸溶法、碱溶法、离子交换和膜法。已报道的酸溶法将pH 设置在4以下不同范围,特别的更有将酸选择为10以上摩尔浓度的强酸来浸泡,如中国专利 申请号为201210022836.2,申请日为2012年2月2日的专利申请文件公开了一种铝盐混凝污 泥的资源化及安全处置方法,包括:用酸浸出法对铝盐印染污泥进行资源化处理,重力浓缩 污泥,将含铝盐的印染污泥泵入污泥处理池中处理,加入浓度为0.5mol/L的硫酸,充分混 合反应至泥水分层并用离心机进行脱水,回收后的铝盐资源化再利用;在分离的污水中加入 酸性膨润土和七水硫酸亚铁;将分离后的印染污泥中加入作为固化剂的水泥、粉煤灰和煤渣, 以固化印染污泥;对污泥进行固化养护,进行卫生填埋。强酸能增大铝的浸出量,但是同时 也带来了高浓度酸废液,极难处理,且不分污泥组成,一步完成不加循环,酸液用量控制不 够精细。中国专利申请号为201210038811.1,申请日为2012年2月21日的专利申请文件公 开了一种酸浸出法铝循环混凝污泥资源化处理方法,包括以下操作步骤:污泥脱水,使铝盐 混凝污泥的含水率降至80%以下,并烘干焙烧;酸化处理,加入水混和酸,使污泥泥浆的pH 值达到3,控制反应的温度为38℃,搅拌混合液中的污泥与酸,使其充分接触;分离净化, 最后过滤、蒸发、结晶,得到具有絮凝效用的晶体铝盐。但是该发明并未根据污泥中铝的浸 出难易程度进行针对性的提取,且pH较高,铝的浸出效果难以保证,同时温度控制不具有 选择性,遇到不同性质的污泥时难以调整至最适温度。碱溶法往往将pH控制为11到12之 间,常用碱为NaOH和石灰乳,优点为有一定选择性,回收液中其它金属很少,但是缺点明 显,成本高,回收率低。离子交换和膜法的使用要根据所需产品纯度要求选择,成本较高。 因此,如何协调工艺组成,优化工艺参数,取得规模效益,降低运营成本,是急需解决的问 题。

发明内容

1.要解决的问题

针对现有铝盐混凝污泥处理方法存在成本高、回收率低、后处理难度大等问题,本发明 提供一种混凝污泥铝盐循环强化再生系统及处理混凝污泥的方法,其再生系统包括混合室、 旋转沉降池、强化反应室、脱水室和加压处理室;混凝污泥经过与酸液混合、沉降、强化再 生处理、脱水、超滤剂纳滤处理后,铝盐得到再生及资源化利用。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

一种混凝污泥铝盐循环强化再生系统,包括混合室、旋转沉降池、强化反应室、脱水室 和加压处理室,所述的混合室和强化反应室设有搅拌装置,所述的强化反应室侧壁上设有超 声发生装置,底部设加热设备及温度控制感应器;所述的加压处理室分为两部分,第一部分 为超滤室,第二部分为纳滤室;所述的混合室与旋转沉降池连接,旋转沉降池与强化反应室 连接,强化反应室与脱水室连接,脱水室与加压处理室的超滤室部分连接。

优选地,所述的旋转沉降池分四个部分,旋转速度在0~0.6r/h之间可控。

优选地,所述的脱水室采用全自动板框压滤机。

优选地,所述的超滤室设有截留分子量为300000dalton的陶瓷膜,纳滤室设有聚酰胺复 合膜。

上述的一种混凝污泥铝盐循环强化再生系统处理混凝污泥的方法,其步骤为:

(a)将待处理的脱水混凝污泥与酸液一加入混合池,搅拌均匀得到混合溶液;

(b)将步骤(a)中的混合溶液流入旋转沉降池,经沉降固液分离后上清液为铝盐再生 液一,旋转沉降池下层浓缩污泥进入强化反应室;

(c)调节强化反应室温度,加入酸液二,同时打开搅拌和超声发生装置,进行铝盐强化 再生;

(d)步骤(c)中强化反应室的出水进入脱水室的板框压滤机中进行脱水,得到的上清 液体部分回流至混合室,部分进入加压处理室进行下一步处理;

(e)步骤(d)中进入加压处理室的上清液体先通过超滤室进行固液分离,超滤截留残 渣回流至脱水室,通过超滤处理的液体进入纳滤室进行纳滤处理,通过纳滤处理的液体回流 至混合室,纳滤截留部分为铝盐再生液二。

优选地,所述的步骤(a)中酸液一与污泥的液固比为0.5~2g/L,酸液一的pH值为2.5, 搅拌强度为60~100rpm,所述的待处理的脱水混凝污泥含水率为40~85%,所述的酸液一为 盐酸或主体为盐酸的工业废酸。

优选地,所述的步骤(c)中强化反应室温度控制为40~70℃,酸液二的pH值为1.5,搅 拌强度为150~300rpm,超声波功率为1000~3000w,所述的酸液二为盐酸或主体为盐酸的工 业废酸。

优选地,所述的步骤(d)中的板框压滤机操作压力为7~14Bar。

优选地,所述的步骤(b)中旋转沉降池转速为0.5r/h。

优选地,所述的步骤(d)中上清液体的60~80%回流至混合室,20~40%进入加压处理室 进行下一步处理。

优选地,所述的步骤(e)中超滤的操作压力为3~5bar,纳滤的操作压力为30~40bar。

优选地,所述的步骤(e)中通过纳滤处理的液体回流至混合室的次数为4~6次,或者回 流直到旋转沉降池内pH为3时止。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明根据铝盐污泥中铝的浸出难易程度分两个阶段进行再生,用较低浓度的酸提 取出固体中铝的主体部分,对于剩余固体中的铝元素采取超声加热和加少量浓酸的强化手段 进行处理,酸液循环,极大的提高了酸液的利用率;

(2)本发明的旋转沉淀池四部分的设置可以减少在混合过程中后期加入的混合液对之前 混合液固液分离的影响,使沉降和混合可同时运行,提高生产效率;

(3)本发明的强化反应室同时将超声、温度控制和搅拌装置集成在一体,通过传感器实 时监控室内操作条件,可根据实际进泥的特性进行条件的实时调整,以较低的成本将混凝污 泥中较难再生的铝盐提取出来,经脱水后再生液体可根据实际需要,改变回流和进入加压处 理室的比例,最大程度提高酸液利用率,降低成本;

(4)本发明的加压处理室通过膜分离技术可极大的提高再生液中铝的浓度,并降低颗粒 物及有机物的含量,系统运行残余固体量少,极大的减轻了环境的压力。