申请日2007.06.15

公开(公告)日2008.01.30

IPC分类号C02F3/30

摘要

本发明属于污水处理系统工艺开发领域。碳源竞争引起的A2/O工艺生物脱氮除磷处理效果不稳定和达标率较低的问题。本发明基于反硝化除磷脱氮理论和合理利用进水碳源来替代外投碳源提高反硝化速率的思想,将A2/O工艺升级为厌氧-缺氧1-好氧1-缺氧2-好氧2(A2/O+A/O)工艺,并可针对不同的进水水质和水量,通过开启缺氧2区的曝气和搅拌以及旁流泵的开关来优化(A2/O+A/O)工艺的营养物去除性能,实现(A2/O+A/O)工艺内充分发挥反硝化除磷性能和高效利用进水碳源,有效提高出水水质,明显减少运行费用和改善运行状况。本发明适用于要求满足营养物排放标准的城市污水的处理。

权利要求书

1.一种A2/O+A/O污水生物脱氮除磷工艺,其特征在于,由厌氧阶段、 缺氧1阶段、好氧1阶段、缺氧2阶段和好氧2阶段五个阶段组成:

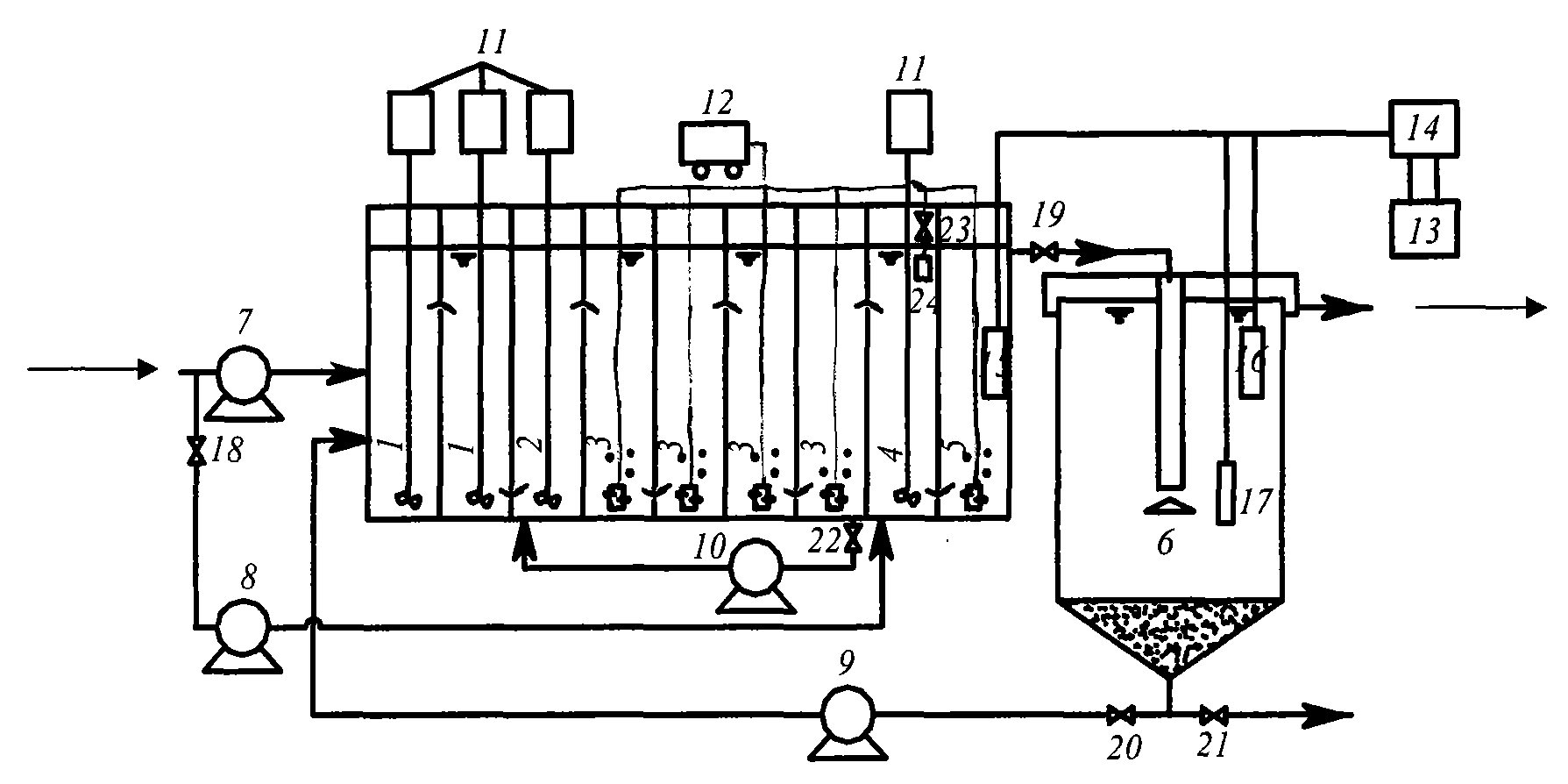

在厌氧阶段,原污水分成两部分,主流部分由主流泵(7)抽取的原水与 污泥回流泵(9)从二沉池(6)抽取的回流污泥同时进入厌氧区(1),并与 厌氧区(1)内的混合液混合,在厌氧区(1)内搅拌机(11)的搅拌作用下 完成聚磷菌吸收原水中的可生物降解有机物,以内碳源PHB的形式贮存在聚 磷菌体内,同时释放出大量的磷的过程;旁流部分由旁流泵(8)从原水抽取 旁流进入缺氧2区的首端实现外碳源的反硝化作用;

在缺氧1阶段:厌氧区(1)出水混合液与内循环回流泵(10)从好氧1 区(3)末端抽取的硝化液混合进入缺氧1区(2),内循环回流液中的硝酸盐 作为聚磷菌反硝化的电子受体,厌氧阶段聚磷菌储存的PHB作为反硝化吸磷 的电子供体同时完成反硝化和吸磷作用,在缺氧1区(2)内实现大部分磷和 氮的去除;

在好氧1阶段:缺氧1区(2)出水混合液接着进入好氧1区(3),在好 氧1区(3)内在供气系统(12)的作用下进行曝气,完成有机污染物的大部 分去除和氨氮的硝化以及磷的好氧吸收;

在缺氧2阶段:好氧1区(3)出水混合液与旁流泵(8)从原水抽取的 旁流混合进入缺氧2区(4),在缺氧2区(4)在搅拌装置(11)的作用下主 要进行外碳源的反硝化作用;当进水COD浓度为150~250mg/L,而进水氨氮 浓度70~100mg/L,缺氧2区(4)打开供气阀门(23),关闭搅拌机(11)和 旁流泵(8),在缺氧2区(4)内进行好氧硝化反应;当进水COD浓度 350~500mg/L,而进水氨氮浓度为45~60mg/L,缺氧2区(4)关闭供气阀门 (23),打开搅拌机(11)和旁流泵(8),缺氧2区(4)内实现外碳源的反 硝化反应,在缺氧1区内反硝化除磷的基础上,进一步提高外碳源的利用率 和反硝化速率,此时调节旁流比为0.15±0.01,A2/O+A/O工艺的脱氮除磷性能 达到最佳状况;

在好氧2阶段:缺氧2区(4)混合液接着进入好氧2区(5),在好氧2 区内进一步完成旁流液中剩余有机污染物的去除、氨氮的硝化和磷的吸收作 用;

在泥水分离阶段:好氧2区(5)出水进入二沉池(6),混合液在二沉池 泥水分离后上清液外排,污泥沉积于二沉池泥斗,泥斗沉积的部分由污泥回 流泵(9)提升进入厌氧区(1),大部分沉积污泥则作为剩余污泥外排,通常 剩余污泥排放阀门(21)为打开状态。

2.根据权利要求1的工艺所用A2/O+A/O污水生物脱氮除磷装置,其特 征在于:

主流泵(7)与厌氧区(1)首端的进水管相连,回流污泥泵(9)携带二 沉池回流污泥与主流进水同时进入厌氧区(1);厌氧区(1)与缺氧1区(2) 相连,缺氧1区(2)的出水端与好氧1区(3)进水端相连,好氧1区(3) 末端的出水管与内循环回流阀门(22)相连,内循环回流阀门(22)出水端 与内循环回流泵(10)相连,内循环回流泵(10)的出水端与缺氧1区(2) 的首端的进水管相连;好氧1区(3)出水端与缺氧2区(4)相连;旁流泵 (8)与缺氧2区(4)首端的进水管相连,旁流泵(10)出水与好氧1区(3) 末端含有大量硝酸盐的出水混合同时进入缺氧2区(4)首端进水管;缺氧2 区(4)与好氧2区(5)相连,好氧2区(5)与二沉池(6)进水管相连; 供气系统(12)与好氧1区(3)和好氧2区(5)区相连,以及缺氧2区(4) 的供气阀门(23)和曝气头(24)相连;主反应器和二沉池内安装溶解氧的(DO), pH和氧化还原电位(ORP)在线传感器(15)和(16),在线传感器(15)和(16), 污泥液位计(17),PLC控制柜(14)和计算机(13)构成PLC在线监测系统。

说明书

A2/O+A/O工艺污水生物脱氮除磷工艺及其装置

技术领域

该发明所属的技术领域为:污水生物处理系统工艺开发方面。

背景技术

(1)厌氧-缺氧-好氧工艺

厌氧-缺氧-好氧工艺,简称A2O工艺(Anaerobic/Anoxic/Aerobic,缩写 为A2O),作为在系统上最简单的同步脱氮除磷工艺广泛应用于国内外大规模 污水处理厂,但是该工艺将厌氧、缺氧和好氧三种不同的环境条件交替运行 和不同种类的微生物菌群如聚磷菌、反硝化菌、硝化菌共存于同一污泥系统 中,必然存在硝化菌,反硝化菌和聚磷菌的不同泥龄和碳源之争,同时回流 污泥中携带的硝酸盐也抑制了厌氧条件下磷的释放,结果这种相互制约作用, 导致该工艺的脱氮除磷效率很难进一步提高,最终导致氮和磷的去除成为对 立矛盾的两方面。

A2/O工艺由厌氧—缺氧—好氧三个阶段组成,进水泵7抽取的原水与污 泥回流泵9从二沉池6抽取的回流污泥同时进入厌氧区1的首端,并与厌氧 区1内的混合液混合,搅拌机11起到混合搅拌作用。厌氧区1出水进入缺氧 2,同时内循环回流泵10从好氧区3末端经内循环回流阀门22的提升泵10 提升的混合液进入缺氧区2,缺氧区2出水混合液进入好氧区3,由供气系统 12提供空气进行曝气,好氧区3出水混合液经出水阀门19进入二沉池6,污 泥在二沉池6经沉淀后,打开污泥回流阀门20将部分污泥回流,其他污泥由 剩余污泥排放阀门21外排。

(2)反硝化除磷脱氮理论

反硝化除磷(Denitrifying phosphorus removal)(可以称为缺氧吸磷, Anoxic phosphorus uptake)是指在厌氧/缺氧(anaerobic/anoxic)交替运 行的条件下,驯化出一类以NO3 --N作为最终电子受体的反硝化聚磷菌优势菌 属,它们能以硝酸盐NO3 -作为电子受体,利用内碳源(PHB)作为电子供体, 通过“一碳两用”方式同时实现反硝化脱氮和吸磷作用。显然,反硝化除磷 理论打破了传统脱氮除磷机理所认为的脱氮除磷必须分别由专性反硝化菌和 专性聚磷菌来完成的理念,使得除磷和反硝化脱氮过程用同一类微生物来实 现,这对生物脱氮除磷机理是一重大突破和飞跃,为生物脱氮除磷工艺的发 展开辟了新天地。在该处理过程中,NO3 -已不再被单纯地视为除磷工艺的抑制 性因素,以其作为最终电子受体进行反硝化吸磷反应,因此,反硝化除磷脱 氮工艺可被视为一种可持续工艺。

(3)分段进水理论

尽管可通过强化策略在A2/O工艺中富集大量的反硝化除磷菌从而提高系 统的脱氮除磷效果,但是由于受工艺本身特征和进水水质的限制,难以进一 步改善出水水质,通常需要补充一定的外加碳源来提高氮的去除率,而外碳 源的补充并不是提高出水水质的充分必要条件,同时也不可避免的提高系统 运行费用。因此如果能合理分配进水碳源,实现进水碳源的高效利用,可在 一定程度上提高系统的营养物去除性能。

发明内容

碳源竞争引起的单污泥生物脱氮除磷工艺处理效果不稳定和达标率较低 的问题,是目前大规模生物营养物去除污水处理厂共同面临的难题。当前如 何有效提高传统的单污泥厌氧-缺氧-好氧工艺的营养物去除效果尚无报道, 对优化工艺运行过程的诸多工况未给出明确的域值,这都给A2O工艺获得良好 脱氮除磷效果带来了实际困难,从而也就阻碍了该工艺运行效果的进一步提 高和运行费用的减少。目前A2O工艺急需解决的问题是如何建立稳定的反硝化 除磷性能及运行工况的优化控制问题,以保证出水水质的前提下实现最大程 度的反硝化除磷和高效脱氮,同时合理分配进水碳源以减少外投碳源所增加 的运行费用。厌氧-缺氧1-好氧1-缺氧2-好氧2(A2/O+A/O)工艺污水生 物脱氮除磷工艺就是基于反硝化除磷脱氮、引入分段进水碳源充分外碳源反 硝化和设置过渡区等相关的大量实验研究数据所开发的A2/O工艺的升级工艺 -A2/O+A/O工艺。该工艺中的A/O段与A/O工艺不同,主要是A/O段不需 要内循环回流,而A2/O段出水中含有A/O段中缺氧区所需的大量的电子受体, 从而有效利用进水碳源实现氮的去除。

为适应进水水质和水量的波动,通过控制反应区内搅拌机11的开关、曝 气阀门23和旁流泵8的开启阀门18来优化(A2/O+A/O)工艺的运行,使进 入缺氧1区2的硝酸盐负荷足以超过普通异养菌的反硝化潜力,在缺氧1区2 内实现厌氧区储存的PHB作为电子供体,内循环混合液中的硝酸盐作为电子 受体,发生传统厌氧-缺氧-好氧工艺所不能实现的利用同一碳源即可完成反 硝化和吸磷作用,同时高效利用进水碳源,在缺氧2区4内通过引入部分进 水,并调节分段进水比来为外碳源反硝化提供反应必须的充足的外碳源,进 一步提高A2O工艺的脱氮性能,增强A2O工艺反硝化除磷脱氮的优化与控制, 以及合理的分配进水碳源,从而实现A2O工艺高效率低消耗的高处理水平。

本发明采用的的技术方案可分为以下步骤:

A2/O+A/O污水生物脱氮除磷工艺, 其特征在于,

A2/O+A/O工艺由厌氧阶段、缺氧1阶段、好氧1阶段、缺氧2阶段和好 氧2阶段五个阶段组成:

在厌氧阶段,原污水分成两部分,主流部分由主流泵7抽取的原水与污 泥回流泵9经污泥回流阀门20从二沉池6抽取的回流污泥同时进入厌氧区1, 并与厌氧区1内的混合液混合,在厌氧区1内搅拌机11的搅拌作用下完成聚 磷菌吸收原水中的可生物降解有机物,以内碳源PHB的形式贮存在聚磷菌体 内,同时释放出大量的磷的过程;旁流部分由旁流泵8经旁流阀门18从原水 抽取旁流进入缺氧2区的首端实现外碳源的反硝化作用;

在缺氧1阶段:厌氧区1出水混合液与内循环回流泵10经内循环回流阀 门22从好氧1区3末端抽取的硝化液混合进入缺氧1区2的首端,内循环回 流液中的硝酸盐作为聚磷菌反硝化的电子受体,厌氧阶段聚磷菌储存的PHB 作为反硝化吸磷的电子供体同时完成反硝化和吸磷作用,在缺氧1区2内实 现大部分磷和氮的去除;

在好氧1阶段:缺氧1区2出水混合液接着进入好氧1区3,在好氧1区 3内在供气系统12的作用下进行曝气,完成有机污染物的大部分去除和氨氮 的硝化以及磷的好氧吸收;

在缺氧2阶段:好氧1区3出水混合液与旁流泵8从原水抽取的旁流混 合进入缺氧2区4,在缺氧2区4在搅拌装置11的作用下主要进行外碳源的 反硝化作用。当进水C/N较低(COD浓度为150~250mg/L,而进水氨氮浓度 70~100mg/L),缺氧2区4打开供气阀门23,关闭搅拌机11和旁流泵8及 旁流阀门18,在缺氧2区4内进行好氧硝化反应;当进水C/N比较高时(COD 浓度350~500mg/L,而进水氨氮浓度为45~60mg/L),缺氧2区4关闭供气 阀门23,打开搅拌机11和旁流泵8及旁流阀门18,缺氧2区4内实现外碳 源的反硝化反应,在缺氧1区2内反硝化除磷的基础上,进一步提高外碳源 的利用率和反硝化速率,此时调节旁流比(旁流泵流量与主流泵和旁流泵流 量和之比)为0.15±0.01,A2/O+A/O工艺的脱氮除磷性能达到最佳状况。

在好氧2阶段:缺氧2区4混合液接着进入好氧2区5,在好氧2区5内 进一步完成旁流液中剩余有机污染物的去除、氨氮的硝化和磷的吸收作用;

在泥水分离阶段:好氧2区5出水进入二沉池6,混合液在二沉池泥水分 离后上清液外排,污泥沉积于二沉池泥斗,泥斗沉积的部分由污泥回流泵9 经污泥回流阀门20提升进入厌氧区1,大部分沉积污泥则作为剩余污泥外排, 通常剩余污泥排放阀门21为打开状态。

A2/O+A/O污水生物脱氮除磷装置,其特征在于:

主流泵7与厌氧区1首端的进水管相连,回流污泥泵9携带二沉池回流 污泥与主流进水同时进入厌氧区1。厌氧区1与缺氧1区2相连,缺氧1区2 的出水端与好氧1区3进水端相连,好氧1区3末端的出水管与内循环回流 阀门22相连,内循环回流阀门22出水端与内循环回流泵10相连,内循环回 流泵10的出水端与缺氧1区2的首端的进水管相连。好氧1区3出水端与缺 氧2区4首端相连。旁流泵8与缺氧2区4首端的进水管相连,内循环回流 泵10与内循环回流阀门22相连,内循环回流阀门22与好氧1区3末端相连, 好氧1区3末端与缺氧2区4首端进水管相连。缺氧2区4出水管与好氧2 区5首端相连,好氧2区5末端与二沉池6进水管相连。供气系统12与好氧 1区3和好氧2区5区相连,以及缺氧2区4的供气阀门23和曝气头24相连。 主反应器和二沉池内安装溶解氧的(DO),pH和氧化还原电位(ORP)在线传感 器15和16,在线传感器15和16、污泥液位计17、PLC控制柜14和计算机 13构成PLC在线监测系统。

碳源竞争引起的单污泥生物脱氮除磷工艺处理效果不稳定和达标率较低 的问题,是目前大规模生物营养物去除污水处理厂共同面临的难题。基于反 硝化除磷脱氮理论和合理分配进水碳源的基本理念,在A2O工艺内建立稳定的 反硝化除磷性能,利用反硝化聚磷菌,以“一碳两用”方式来同步实现脱氮 除磷,同时高效利用进水碳源,进一步提高A2O工艺的脱氮能力,不仅解决了 传统厌氧—缺氧—好氧工艺中脱氮和除磷间的矛盾关系,而且也节省了运行 能耗。

与传统的单污泥脱氮除磷工艺相比不仅化学需氧量COD耗量可节省50%, 氧气耗量降低30%,污泥产量也可望减少50%。