1 污染源分析

废水来自铜酞菁纯化过程产生的压滤母液和混合废水。压滤母液的水量为20m3/d,主要为废盐酸,盐酸的含量大约在10%左右。混合废水的水量为1500m3/d,废水中主要的污染物为铜酞菁颜料、氨氮、铜离子和酸度,废水呈蓝色。混合废水的水质如下:

|

表1 混合废水水质一览表 Table one the schedule of mixed wastewater quality

|

2 处理工艺、构筑物及设备

2.1 压滤母液的处理

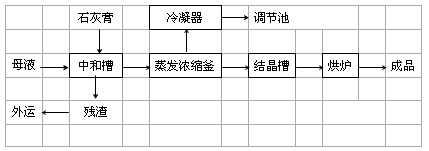

压滤母液中盐酸的含量比较大,直接中和处理排放,处理费用高,资源浪费大。考虑到生产中需用CaCL2产品,并且要求的纯度也不高,经过考察,决定用石灰膏中和后回收CaCL2,工艺流程如下:

(1)压滤母液经过收集进入中和槽,和投加的石灰膏进行中和反应。中和槽为钢混结构,有效容积20m3,内设搅拌机2台,提升泵2台。

(2)反应上清液提升进入蒸发浓缩釜,蒸发液经过冷凝后进入调节池,浓缩液进入结晶槽。浓缩釜采用链排炉加热,为减少煤的用量,采用负压蒸发的方式,余热进入烘炉。浓缩釜1只,碳钢防腐,有效容积10m3。

(3)结晶槽在烘炉中烘干后,既是成品CaCL2。

2.2 混合废水的处理

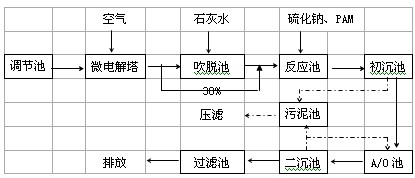

混合废水中含有铜酞菁颜料、氨氮、铜离子,废水呈强酸性。处理流程如下:

|

(1)调节池为钢混结构,花岗岩防腐。设计HRT=6h,有效容积375m3。配备化工离心泵2台,不锈钢泵前水箱2只。

(2)铜酞菁颜料的分子结构很稳定,必须将颜料的发色基团氧化后,才能消除其对环境的不良影响,考虑到废水呈酸性,因此利用微电解塔对其进行氧化还原反应,并且也可以置换废水中的铜。微电解塔内填充铁屑和焦炭,使其分别作为微电池的阴阳两极,电极反应产生的新生态H,能与颜料中的多种组分发生氧化还原反应,破坏废水中的发色物质和发色结构。微电解塔设计HRT=6h, 200%的回流率,铁屑和焦炭的质量比为1:1。微电解塔2只,碳钢防腐,配循环泵2台,空压机2台。

(3)废水中的氨氮含量较高,通常的生化处理法对氨氮的降解率只有70%~80%,所以单纯采用生化法处理难以达到理想效果。并且生化法对污水氨氮浓度有一定要求,质量浓度在1000 mg/L以上时会使微生物中毒,进而影响生化系统的去除效率。因此,必须采用一种切实可行的预处理方法,先去除部分氨氮,使废水中的氨氮浓度降至140mg/L以下,再采用生化处理方法去除残留氨氮,以达到最终去除氨氮的目的。因此对70%的废水先采用吹脱的方法,使氨氮含量降低,再和剩余废水一起进入生化处理系统。吹脱时先将废水的pH值调到10,然后鼓气吹脱,气水比为2500:1。本设计采用穿流式筛板吹脱池,池内筛板孔径6 mm,筛板间距300 mm。水自上向下喷淋,穿过筛孔流下,空气则自下向上流动,控制空塔的气流速度达到2.0m/s。吹脱池1座,钢混结构,配备离心风机2台,喷淋泵2台。

(4)吹脱后的废水和剩余废水混合后进入反应池,此时废水的pH值在9左右,可以生成Fe(OH)3沉淀,因为铜离子能使生物酶失去活性,对生物氧化系统有毒性效应,为彻底去除废水中的铜,加入硫化钠,以生成硫化铜沉淀。反应池和初沉池合建,1座,钢混结构。反应池HRT=30min,初沉池HRT=2h,池内安装φ80的玻璃钢斜管。

(5)沉淀上清液进入A/O生化系统,A/O法对废水中的有机物和氨氮有很高的去除率。因废水中含有的有毒物质和大分子有机物,容易造成活性污泥的膨胀,因此在好氧生化处理前采用水解酸化作为生化预处理工艺。许多研究表明,在通常的生物处理前加一级水解酸化预处理可以明显提高其对污染物的去除效果。其目的有二个:第一需要降解大分子物质;第二提高微生物的活性,抵抗有毒有害物质侵害,防止污泥膨胀和微生物的流失。生物硝化脱氮是一个两阶段的生物反应过程,第一过程为硝化过程,分两部进行,首先NH4-N在亚硝化菌的作用下生成NO2-,其后NO2-再在硝化菌的作用下氧化生成NO3-。第二过程为反硝化过程,是完成生物脱氮的最后一步,NO3--N在反硝化菌的作用下,以有机碳为碳源和能源,以硝酸盐作为电子受体,将硝酸盐还原为气态氮。生化处理系统运行中,控制废水温度在22~28℃,pH为7.5~8.0,为硝化菌和反硝化菌提供适宜的环境。控制缺氧池溶解氧浓度低于0.5 mg/L,HRT=6h;好氧池溶解氧浓度2.5~3.0 mg/L,HRT=14h;MLSS=3000mg/l;回流率100%。采用双伞形散流曝气器,SSR-200罗茨风机2台。

(6)生化处理废水经过活性碳吸附过滤后达标排放。活性炭过滤池1座,HRT=1h,内置活性炭3吨,蒸汽再生。

3 运行情况

工程由2000年1月份进入调试运行。母液回收由于已有成功的经验,经过1个月的调试,基本运行正常,产出的CaCL2纯度在85%左右,满足生产需要,经济效益明显。

生化池的启动采用接种的方法,共接种污水处理厂脱水生化污泥20吨,大粪水50吨。经过闷曝5天后,出现了草履虫、大口钟虫等原生动物,活性污泥已恢复。开始少量进水,进水量为10m3/h,每天进水10h,并定量投加面粉和磷酸钙。20天后,生化池污泥的SV在20%左右,镜检原生动物活跃,出水水质指标较好。此时加大进水量,24小时连续运行,20天后,生化池CODcr的去除率达到70%左右,SV在30%左右,生物相以钟虫、累枝虫、圆筒盖虫和楯纤虫等为主,生化系统启动成功。

正常运行后,出水指标完全达到国家一级排放标准,各部分的去除率如表2所示。

|

表2 污染物去除率一览表 Table two the schedule of the ratio of contamination wiping off

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4 技术经济分析

污水处理厂总投资280万元,其中母液回收投资80万元,混合污水处理投资200万元。每天回收成品CaCL21.5吨,每吨的售价在1200元,则每天的收益为1800元。

污水处理站总装机容量为106.5kw,实用功率为75kw,每天的电费为864元;石灰膏的用量每天4吨,费用为1200元;硫化钠的用量每天30kg,费用为30元;PAM的用量每天1.5kg,费用为30元;煤的耗量每天为4吨,费用为1200元;人工费每天200元。

则除收益外,每天净投入的运行费用为1724元,即1.15元/m3.污水。

5 结论

铜酞菁生产过程中产生的压滤母液和冲洗废水,对压滤母液中和后回收CaCL2,冲洗废水经过微电解、吹脱除氮和除铜后,再进行生化处理,实践证明是可行的。铜酞菁生产废水的浓度高、毒性大,直接生化处理的难度比较大。生化处理法对污水氨氮浓度和铜离子浓度都有一定的适应范围,氨氮质量浓度在1000mg/L以上、铜离子质量浓度在5mg/L以上时会使微生物中毒,进而影响生化系统的去除效率。因此,必须采用一种切实可行的预处理方法,先去除部分氨氮和铜离子,使废水中的氨氮浓度降至140.0mg/L以下、铜离子浓度降至5mg/L以下,再采用生化处理方法,以达到最终达标排放的目的。来源:中华环保互联网