硼同位素类产品主要用于核电、核医药等领域,在此之前国内尚无生产,我国正在开发的第3 代核电站必须使用此同位素产品。近期,建成了首条工业化硼同位素分离生产线,从而填补了国内空白,其规模位居世界第二。此类硼同位素加工分离提纯过程中会产生含醚化物的工艺吸收废水;在后部的酯化浓缩工序中因使用异丙醇,在酯类水解后,又会产生含异丙醇的工业废水。按生产规模计算,年需处理醚及异丙醇废水共约600 t。

上述2种废水属于危险废弃物,由于本企业目前未设置综合生化废水处理系统,须将此废弃物送有专门处理资质的单位加以处理,这样就出现了贮存、消防、安全运输以及处置费用等问题,初步计算每年需花费50~60 万元,并且水资源得不到循环利用。为此按环境影响评价报告书及环保局的批复要求,对其废水处理工程进行处理方案的选择,以便为工程招标提供技术、经济参数。利用选择的技术路线落实处理装置和工艺,使处理后废水COD 达到80 mg/L,此水可作为工业循环冷却水加以利用。

首先对此生产线所产生污染物的种类和负荷进行核算和确认,在此基础上结合本项目的一些特殊要求对治理方案加以选择。

1 废水污染物种类和负荷

1.1 精馏及水解工序的含醚尾气吸收水

在此类硼化合物生产过程中的精馏及水解工序会产生含甲醚的废气,此废气经风机进入循环水吸收塔,该塔内充填高效填料,使醚类在塔中几乎完全被水吸收。循环吸收水总体积为3 m3;2 塔串联,以保证排气中有机物含量达到环保要求。根据物料衡算结果,该生产线每生产1 kg产品,将有2 kg的甲醚进入到循环吸收水中。为防止甲醚挥发到大气中,限定每生产5 kg产品必须更换1 次循环吸收水(即平均5 d 更换1 次),由此本生产线1 a约产生200 t 的含醚废水。根据小试样品分析,含醚类废水的pH 为4~6,COD 为3 000 mg/L,Ca2+为300 mg/L。在选择处理规模时,考虑到一些特殊情况以及处理容量,本生产线含醚废水实际设计负荷拟选用300 t废水作为设计指标。

1.2 酯化浓缩工序产生的含异丙醇废水

在产品加工过程中用异丙醇进行酯化反应,随后进行酯类水解和浓缩处理。这些工序都会产生含异丙醇的工艺废水。此外,蒸馏釜残浸出水中会产生部分含异丙醇的废水,蒸馏时尾气中的部分异丙醇被水吸收后也会产生部分废水。初步核算每生产1 kg产品约有13 kg的异丙醇排出,其废水量约为150~200 kg,由此本生产线1 a共产生含异丙醇废水300 t 左右,此废水的pH 为6~8,COD 为4 000 mg/L,NaCl 为2 g/L,异丙醇质量浓度为60~70 mg/L。

综上所述,本生产线1 a共产生含醚类废水约300 t,含异丙醇废水约300 t。由于水量不大,目前尚不具备建设综合性污水处理系统的条件,为此应考虑对2 种废水采取适当的处理方法以消除污染、保护环境,并做到资源的综合利用。本生产线所使用水为去离子水,因此在考虑废水处理及回用时应尽量避免掺入其他杂质离子,以便做到循环使用。

2 废水处理方法的选择

2.1 含甲醚类的循环吸收水处理方法选择

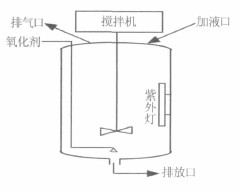

含甲醚废水的生化降解性很差,必须经过预处理方可进入生化处理系统。由于本企业暂不设综合生化处理系统,故拟选用化学氧化法对此废水进行处理。根据本企业废水的特点拟选用氧化分解法。甲醚易被氧化分解,且可使用的氧化剂较多。另外如条件许可,使用金属阳极的电解氧化法也有很高的分解效率。化学氧化法使用的设备简单,反应条件温和,氧化分解效率很高。由于本企业的特殊性,回用水中应尽量少含其他离子,因而在可使用的各类氧化剂(如臭氧、氯系列氧化剂、过氧化氢等)中,不宜选用氯系列氧化剂,以防止氯离子的进入;另外从来源及成本考虑,也不宜选用臭氧。实验证明使用过氧化氢作为氧化剂是可行的,但使用过氧化氢作为氧化剂时,需要使用催化剂,如采用Fenton 氧化法处理时,需添加亚铁盐作为催化剂,显然在此不适用。选用过氧化氢作为氧化剂〔1〕,用紫外光(波长为270 nm)加以催化,可得到十分理想的结果。为安全起见,选用浸没防水式紫外光灯,将其浸没在氧化釜内部,防止紫外光外泄伤人。氧化反应釜的大致结构如图1 所示。反应釜带慢速搅拌(20~30 r/min),过氧化氢入口位于搅拌桨之下,以便使过氧化氢与废水更好地接触,防止过氧化氢分解。过氧化氢应分批加入,反应釜应设有排空管及取样口。反应2~3 h 后,取样分析,当COD 达到80 mg/L 以下时可认为处理合格,不再添加药剂并停止搅拌。放出废水到贮槽,测定pH,用硫酸或碱调pH 为7~8 后其可回用于循环冷却水。

2.2 含异丙醇废水的处理方法选择

含异丙醇废水的处理方法很多(2),考虑到本项目废水量不大,组分相对简单,拟选用反渗透浓缩回收异丙醇,配合化学氧化法消除其污染。拟选用陶氏公司耐污染反渗透膜组件HPA2.4040。在4~5 MPa压力下,经精滤和超滤后的异丙醇溶液经一次反渗透后,高浓区的异丙醇可达到160~200 g/L。将高浓区与低浓区溶液分别收集在2 个周转贮槽内,然后将高浓区的异丙醇溶液再进行一次反渗透浓缩,则高浓区的异丙醇可达300~320 g/L 左右,将其收集于正常贮槽内集中精馏回收;而几次反渗透所得的稀区溶液经过二次反渗透浓缩之后,排出液体的异丙醇质量浓度约在15~20 g/L 左右,可以并入到化学氧化法处理工序中一并进行无害化处理〔3〕。

3 放大试验

3.1 500 L 甲醚废水的氧化试验

为了给下一步设计提供设计参数和验证选择工艺的可靠性,利用现有设备略加改造对含醚类废水进行0.5 t 规模的氧化处理作业。具体参见http://www.dowater.com更多相关技术文档。

所用废水pH 为4.2、COD 为3 450 mg/L,利用1 个1 m3的搪瓷反应釜作为氧化反应器,其内带有搅拌桨,转速为30 r/min,里面装有1 只1 000 W 的紫外灯(防水型)。根据探索试验可知,1 L废水约含3.3~3.5 g 甲醚,需使用约1.5 g体积分数为20%的过氧化氢。本次放大试验参比此数据进行氧化作业,共需使用20%的过氧化氢750 g。反应开始时首先加入20%的过氧化氢500 g,反应1 h 后再加入250 g,每次加入过氧化氢的流量不可太大,更不能一次全部倒入,将其控制在10~15 min 加完。共反应3 h后,取样测定COD,当其值﹤80 mg/L 时,便可停止作业。本次氧化作业实测COD 为55 mg/L。向反应3 h 后的溶液中加入50 g 20%的过氧化氢,再反应1 h,取样分析,测得COD﹤50 mg/L,达到了本次放大试验的目的。每处理1 t 此废水需药剂1.7 kg,合4.25 元,加上电费等处理费用为5 元左右。

3.2 500 L 异丙醇废水反渗透浓缩试验

使用陶氏公司的醋酸纤维类抗污染膜组件,在4 MPa 压力下进行一次反渗透作业,所用高压泵为CDL2-150 型(不锈钢制)。初始进水异丙醇质量浓度为48 g/L,一次反渗透浓缩后,浓区出水异丙醇质量浓度达到130 g/L 左右。将此浓液进行二次反渗透浓缩,在浓区得到的异丙醇质量浓度为320 g/L,可用于蒸馏回收。得到的稀液进行二次反渗透浓缩,稀区出水异丙醇质量浓度约在15 g/L 左右,污染物仍超标,必须进行深度处理。用此液2 L按前述工序进行氧化处理,使其COD 达到35 mg/L,此水经调节pH 后可以作循环冷却水使用。预计处理费用(主要为电费及设备折旧费)为4 元/t。

4 讨论

(1)对硼同位素生产线所产生的2 种废水的处理进行了方法选择,探索试验和放大试验结果表明,选用的处理方法可行,其数据可以作为正式设计基本参数。所选用的方法在满足环保方面要求的同时,也为生产中硼同位素的回收提供了方便。

(2)试验表明,对含甲醚废水进行氧化处理时,作业时间与废水的pH 有关。弱酸性条件下反应较快,近中性时反应较慢,因此在将来制定作业条件时,需实地进行选定。

(3)反渗透浓缩异丙醇,应选用二级反渗透,以提高异丙醇回收率和回收浓度。

(4)含醚类及异丙醇的废水处理后所得的流出水,可作为循环冷却水使用。

(5)使用化学氧化法及反渗透法联合处理上述工业废水,处理成本在6~8 元/t,全年按600 t 废水计,共耗费用5 000 余元,远低于外送处理费。