亚麻纤维制品在国际市场非常紧俏,是高档的纺织制品。一方面,亚麻生产可以给人们带来丰厚的经济收入,另一方面,由于该生产的废水中含有高浓度、难降解有机污染物,如纤维素、半纤维素及其降解产物,木质素及其降解产物,单宁、果胶、树脂酸等,导致该废水常呈棕黑色,有恶臭,化学耗氧量高且可生化性差,若将其直接排放会造成严重的环境污染。因而研究如何处理亚麻废水以达回收再利用或达标排放,实现绿色经济就显得十分必要。目前对于亚麻废水的处理,靠单一的方法很难达到预期目的,而传统的处理工艺常采用几种方法的有机组合[1],其中涉及生物处理的工艺要求被处理废水可生化性要较好,废水中有机物浓度不宜过高,但该工艺投资高且所耗时间比较长。

废水的微电解处理法是基于金属腐蚀溶解的电化学原理,依靠在导电性废水中形成微电池的电极反应而使废水被净化。由于它具有设备简单,投资少,处理效果好,能耗低,运转费用低,操作简便和能提高废水的可生化性等优点,近年来在国内外受到关注并有较大发展,它不仅被用于处理废水中的无机型污染物,而且越来越多地被用于有机型污染物的降解和去除[2]。

基于本研究中废水原液COD 很高,且呈弱酸性,用单一的处理方法很难达到理想的处理效果[3],故采用先Fe/C 微电解,随即利用阳极生成的Fe2+几乎同步引入电/Fenton 反应,之后再调节流出液pH 至碱性并鼓入空气,以去除废水中部分有机污染物和NH3-N,提高其可生化性,为该废水的后续生化处理降低负荷,创造有利条件。

1 试验方法

1.1 废水水质

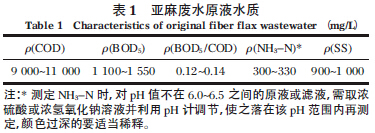

亚麻废水原液取自云南大理某亚麻厂,其表观呈棕黑色,色度(稀释倍数法)>1 000 倍,pH 值4.30~4.50,有恶臭味,其水质见表1。

1.2 设计工艺流程

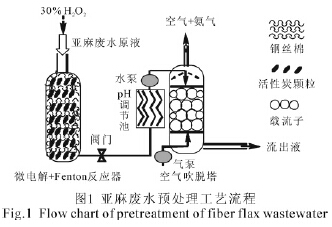

先采用Fe/C 微电解,随即几乎同步地引入电/Fenton 反应。这两过程被设计在一有效容积为2 000mL、流速可控制的玻璃圆柱形反应器中进行,废水通过Fe/C 柱的停留时间为1.5 h,利用酸式滴定管加入工业用双氧水,滴加速度为0.025 mL/min。接下来用石灰乳调节“微电解-电/Fenton”反应流出液pH 值至9~11左右,搅拌,静置,过滤。以容积为3 000 mL 的烧杯作曝气池,将前滤液置于其中,从曝气池底部鼓入空气(空气流量1.5 L/min)。预处理工艺流程如图1 所示。

1.3 微电解试验

优化条件下铁炭微电解采用的铁炭质量比例为2:1。铁屑取自机械加工厂的废铁屑,铁粒目数为40 目,使用前先分别用NaOH 溶液和HCl 溶液处理,以除去其表面的油污和氧化物,再用清水冲洗至洗液呈中性,待用。炭采用的是颗粒活性炭,炭粒目数为40 目,使用前将其投入大量原液中浸泡2 h,以消除其吸附作用对微电解作用的影响。

1.4 试验仪器和试剂

自制圆柱形玻璃反应器(准d=2×5.5 cm,h=25 cm),养鱼用空气泵(3W,流量:1.5L/min),重铬酸钾(AR),浓硫酸(AR),市售生石灰,工业用双氧水(广州市博翱中诚化工科技有限公司)。

1.5 分析方法

COD 采用重铬酸钾回流法,BOD5 采用稀释接种法,NH3-N 采用甲醛法,SS 采用重量法,色度采用稀释倍数法,pH 采用pHS-25 型酸度计测定。

2 结果与讨论

2.1 mFe/mC 对微电解的影响

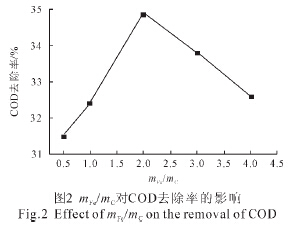

在玻璃柱子有效容积一定(2 L)的条件下,有必要讨论mFe/mC 对微电解结果的影响。将不同质量比例的Fe、C 粉粒充分混匀后装满柱子(活塞处填上适量玻璃毛,空比:在废水流速为1 L/h 时为0.67 h-1),取原废液(ρ(COD)=10 046 mg/L,ρ(NH3-N)=310 mg/L)各2 500 mL 自柱子上端以一定速度加入,流经Fe/C柱后自下端活塞放出,弃去开始的200 mL 流出液,废水在柱子中停留时间控制为1.5 h。分别对流出液用石灰乳调节其pH 值至8~9,搅拌,过滤,取滤液分析COD 值,结果见图2。

由图2 确定mFe /mC=2:1 为最佳配比。此试验中废水流经铁炭柱的过程可视为“动态的微电解”过程,铁炭的比值直接影响到形成微型原电池的数目[2,4-5],当通入废水后,在反应器内会形成无数的电位差高达1.2 V 的“原电池”。“原电池”以废水做电解质,通过放电形成电流和新生态的[OH]、[O]、[H]、Fe2+、Fe3+等物种对废水进行电解氧化还原、絮凝吸附、络合和电沉积等作用[2,6]。[OH]有很强的还原电位(Eθ=2.80Vvs NHE),导致其可以在常温常压下几乎无选择性地与废水中有机物发生反应,结果能破坏有色废水中的有色物质的发色基团或助色基团,甚至断链,达到降解、脱色的作用。由图2 可知,当铁炭质量比小于2.0 时,随着铁屑量的增加,铁屑与活性炭产生原电池的数目就相应增加,处理效果相应提高;在铁炭质量比等于2.0 时达到最大值;当铁炭质量比大于2.0 时,铁屑过多会导致微电解不充分,使部分铁屑难以和废水充分接触。Fe 量过高,Fe2+生成过快,使溶液中积存大量的Fe2+,大部分Fe2+又可能与[OH]、[O]发生反应,导致COD去除率反而降低。

2.2 废水停留时间对微电解的影响

在“2.1”节所述mFe /mC =2 的条件下,如“1.2”节所述,其它操作不变,仅改变废水在反应器中的停留时间,考查废水停留时间对微电解的影响,结果如图3 所示。

由图3 可以看出,随着停留时间的增加,COD 去除率呈上升趋势,但在1.5 h 后COD 去除率变缓。废水在微电解反应器中停留时间越长,废水中有机物经受的氧化还原作用就越充分,但是同时会带来处理效率降低、工程投资增大等缺点。综合各方面因素,确定停留时间为1.5 h 比较适宜。

2.3 电/Fenton 与Fenton 方式对COD、NH3-N 去除率的影响

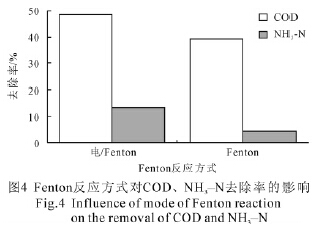

铁炭微电解本身含零价的Fe,加之该过程要产生Fe2+、Fe3+和还原性很强的新生态氢等物种,因而可通过向微电解系统或微电解流出液中投加H2O2(aq),利用这些物种向废水体系中引入氧化性很强的Fenton 反应来去除其中的有机污染物或NH3-N。按工艺设计的相应描述,在优化好的mFe /mC、停留时间下,改变H2O2(aq)的滴加方式,即(1)电/Fenton:与微电解几乎同步地利用酸式滴定管从Fe/C 柱上端加入工业用双氧水,滴加速度为0.025 mL/min;(2)Fenton:收集铁炭微电解流出液,用酸式滴定管向其中加入等量工业用双氧水,滴加速度仍为0.025 mL/min。然后按前面描述的COD、NH3-N 的分析测定方法,比较电/Fenton与Fenton 两种方式对COD、NH3-N 去除率的影响。结果如图4 所示。

由图4 可以看出,相比较而言,无论对COD 还是对NH3-N 的去除,电/Fenton 都具有明显的优势。一般认为Fenton 反应的机理[7-8]主要如下:

与单一的Fenton 反应相比,正如上面所述,电/Fenton 反应既有均相Fenton 反应(与Fe2+、Fe3+相联系),又有非均相Fenton 反应(与Fe0 相联系)发生[9-10],还有“原位 Fenton 反应——原位生成‘新生态’Fe2+”的特征;加之又有微电解电场的协助——带来了“电催化Fenton”反应的效果[11],以上这些因素综合作用于该废水,结果就导致了电/Fenton 反应具有更高的COD、NH3-N 去除率。另外,从图4 中还能看到,在这两种方式下,NH3-N 均得到一定程度的去除,其一可能是在这2 种方式下,部分负3 价的N 被氧化,这种情行在电/Fenton 的特殊场景下表现得更为突出,因为其它条件相似,而前者NH3-N 的去除率近于后者的3倍。其二可能是废水经过Fe/C 柱时发生了NH4+的选择性交换[12]。但应注意到另一方面:NH3-N 的去除率和COD 的相比,前者的效果要弱得多。废水中氨氮的去除可分为生物脱氮法和(物理)化学脱氮法,它们各有优缺点,前者适宜处理ρ(NH3-N)不是很高的水样,后者可用于ρ(NH3-N)较高水样的(预)处理。本试验中的物理化学方法对NH3-N 的去除起到了一定的作用。

2.4 滴加H2O2(aq)的速度(量)对COD去除率的影响

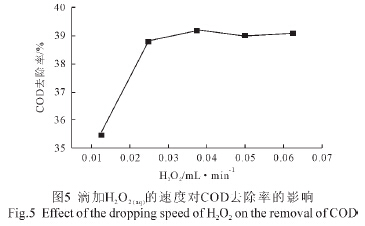

按“1.2”节所述的相应工艺流程,改变滴加H2O2(aq)的速度,从而改变H2O2(aq)的投加量,分析此条件对废水COD 去除率的影响。结果如图5 所示。

由图5 可知,开初阶段随着滴加H2O2(aq)的速度(量)的增加,COD 去除率呈显著的增大趋势,但在0.025mL/min 之后COD 去除率的增幅明显减小。从“2.3”节中所述的有关Fenton 反应的机理(1)~(7)分析,可以看出影响Fenton 反应的主要因素有pH、T、CH2O2、CFe2+,因而该反应很可能存在一个Fe2+与H2O2 量的最佳配比[13-14]。在反应过程中,投加的H2O2(aq)太多,会发生如下副反应:·OH +H2O2→H2O +·HO2,·HO2 +·OH→H2O+O2。结果过多的H2O2 作为·OH 的捕捉剂,从而减少了氧化降解有机物的·OH 的浓度,进而降低了COD 去除率;而且H2O2 分解,会造成试剂浪费,增大处理成本。在此试验中选择滴加H2O2(aq)的速度(量)为0.025 mL/min 比较适宜。

2.5 调节电/Fenton 流出液pH 至9~11 后鼓入空气对COD、NH3-N的影响

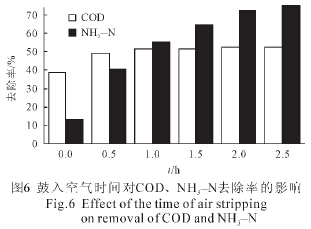

虑到微电解生成了Fe2+、Fe3+,它们的水合物具有较强的吸附-絮凝活性,特别是在加碱调pH 值后生成氢氧化亚铁和氢氧化铁胶体絮凝剂,它们的絮凝能力远远高于一般药剂水解得到的氢氧化铁胶体,能大量絮凝水体中分散的微小颗粒(如许多有机物分子聚集体)及有机大分子,其工作原理基于电化学、氧化-还原、物理以及絮凝沉淀的共同作用。加之废水中还有较多的NH3-N 需要去除,而“鼓入空气吹脱法”是一种物理化学去除NH3-N 的有效方法[15],所以用石灰乳调节电/Fenton 流出液pH=10 后鼓入空气可能起到一箭双雕的效果。在前面已优化好的试验条件下,考察了鼓入空气时间对废水COD、NH3-N 去除率的影响。具体参见http://www.dowater.com更多相关技术文档。结果如图6 所示。

由图6 对比可知:采用调节电/Fenton 流出液pH=10 并鼓入空气的手段对COD 和NH3-N 的去除都是有利的,但贡献大小有区别。对COD 的去除可能主要归功于该过程的前期,由于Ksp ( Fe(OH)3)=4×10-38,Ksp ( Fe(OH)2)= 8×10-16,所以用石灰乳将电/Fenton 流出液pH 调至10.0,流出液中Fe2+、Fe3+可认为被完全沉淀下来。而Fe2+、Fe3+沉淀时生成了具有超强絮凝能力的氢氧化亚铁和氢氧化铁胶体絮凝剂,使得流出液中部分有机污染物与它们一起共同絮凝沉淀;但这种能力毕竟是有限的,这可从图6 中COD 去除率的变化情况看出:随着空气吹脱时间的推移,COD 去除率增幅逐渐减小,以至基本无变化的程度。至于鼓入空气中的氧气对COD 去除有无贡献,这有待于进一步的研究。对NH3-N 而言,情况就大不一样,这可能主要归功于该过程后期“鼓入空气”的吹脱作用。从图6可以看出,在考察的时间范围内,随着吹脱时间的增长,NH3-N 去除率呈明显的增大趋势:由原来的13%逐渐增大至近70% 左右。换言之,在此废水预处理过程中,废水NH3-N 的去除主要归功于“空气吹脱”过程。同样地,随着吹脱时间的推移,NH3-N 去除率增幅逐渐减小,为降低处理成本,本试验选取吹脱时间为1.5 h 比较适宜。Simon Gu觢tin 研究小组[15]认为,影响空气吹脱法除氨氮的主要因素有废水的pH 值和温度,空气流速等,考虑到还有后续的生化深度处理,废水排放时对pH 值的要求(此工艺中经“空气吹脱”后废水pH 值降至9.0 左右)以及处理成本等,本预处理暂不对这些因素作更多的讨论。

综上所述,用此物理化学方法预处理该高浓度亚麻废水的优化工艺条件是:Fe/C 柱微电解时mFe /mC为2:1,废水停留时间为1.5 h;电/Fenton 时双氧水滴加速度为0.025 mL/min;在pH 为10、空气流速为1.5 L/min 的条件下“空气吹脱”1.5 h。

2.6 在优化预处理条件下的平行试验结果

为了检验优化预处理工艺的稳定性,取原废液在优化条件下做了3 次平行试验,分析测定了原液、3 个处理液的SS、NH3-N、COD、BOD5、BOD5 /COD 值等指标,结果见表2。

本试验中棕黑色的亚麻废水原液经优化预处理后,过滤出水几乎为无色。由上表可知,经过整个预处理工艺后,固体悬浮物的去除率可达94.2%,NH3-N去除率可达71.4%,COD 去除率可达51.8%,BOD5 去除率可达28.3%,从BOD5 /COD 值由原来的0.12 上升至0.19(增幅达55.6%)来看,废水的可生化性得到较明显的改善,为后续的生化深度处理创造了有利条件。结果表明,本废水预处理工艺具有较好的稳定性和可行性。

3 结论

(1)本试验中采用“微电解-电/Fenton-曝气池”工艺预处理亚麻废水的优化条件是:Fe/C 柱微电解时mFe /mC 为2:1,废水停留时间为1.5 h;电/Fenton 时双氧水滴加速度为0.025 mL/min;曝气时在pH 为10、流量为1.5 L/min 的条件下“空气吹脱”1.5 h。

(2)此高浓度亚麻废水经优化预处理后,过滤出水几乎为无色。固体悬浮物的去除率可达94.2%,NH3-N 去除率可达71.4%,COD 去除率可达51.8%,BOD5 去除率可达28.3%,BOD5 /COD 值由原来的0.12提升至0.19,废水的可生化性得到较明显的改善,为后阶段的深度处理奠定了基础。

(3)本试验中COD 的去除主要归功于“微电解和电/Fenton”的作用,而大部分NH3-N 的去除则依赖于“空气吹脱”过程。本试验再次证明了电/Fenton 反应优于普通的Fenton 反应,其原因可能是电/Fenton 既包含更具“原位效应”的均相、非均相Fenton 反应,又有在微电解电场协助下的“电催化Fenton”反应。