注水(汽)是油田常用的采油技术。在油田开发后期,采出液含水率提高,虽经联合站油水分离、污水处理后有90%以上的采出水被重复利用,但还有约10%的采油污水需要外排,因此采油污水的达标排放一直是业内关注的热点。

我国采油污水外排达标处理主要采用注水处理工艺-生物处理工艺〔1, 2, 3〕,注水处理工艺采用隔油-气浮-过滤“老三套”工艺,生物处理工艺主要采用接触氧化工艺或水解酸化-接触氧化工艺,其关键是去除含油污水的COD。国内的冀东、大港、河南、胜利等油田均采用此类工艺。近几年的工程运行结果表明,对稀油油田含油污水,其出水COD 可达70~90 mg/L,但对稠油油田含油污水,COD 一般都高于100 mg/L,部分甚至高于150 mg/L,难以满足地方新排放标准〔4, 5〕。因此,油田含油污水,特别是稠油污水的升级达标排放,仍是油田采出水处理亟待解决的难题。笔者以某油田稠油污水为对象,通过对含油污水处理工艺主要过程的COD 构成进行研究,提出开发或完善含油污水 达标处理工艺应注意的问题,以期为油田污水升级达标处理提供借鉴。

1 试验部分

1.1 含油污水处理工艺流程

稠油含油污水经二级溶气气浮单元处理后,进入由生物膜水解酸化与生物接触氧化组合构成的生物处理单元,经生物处理后的污水再进入深度处理单元(包括生物活性炭、Fenton 氧化、臭氧氧化等),出水排入湿地。

1.2 水质分析检测方法

含油污水常规水质分析,主要包括石油类、COD、BOD5、氨氮、总氮、硫化物(S2-)、Fe2+等按参考文献〔6〕所述方法进行;含油污水中的有机物组成分析按参考文献〔7〕所述方法进行。

2 试验结果与讨论

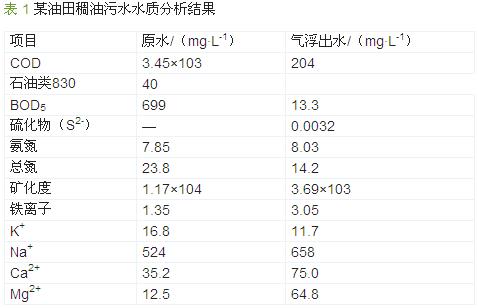

2.1 含油污水的COD 构成

利用重铬酸钾法测定含油污水的COD 时,凡能被重铬酸钾氧化的物质,包括有机物和无机物都是污水COD 的贡献者,这与COD 代表污水中有机物氧化所需氧量的定义〔7〕有所差异。对于油田污水,有机物由CCl4萃取有机物即石油类和CCl4 萃余有机物构成; 而后者主要源于原油中可溶于水的有机物和油田开发过程中使用的各种可溶性有机化学添加剂(根据物料平衡原理,化学添加剂只能在原油、污水、地层中分配)。为方便起见,作者将CCl4 萃余有机物称为表观化学药剂。因此,含油污水的COD 可分解为石油类贡献的COD、可被氧化的无机离子贡献的COD 和表观化学药剂贡献的COD 三部分。某油田稠油污水的水质分析结果如表 1 所示。由表 1 可见,由于无机可被氧化的离子如S2-、Fe2+等含量低,理论上其对污水COD 的贡献小。因此,该油田污水的COD 主要由石油类和表观化学药剂两类有机物贡献的COD 构成。

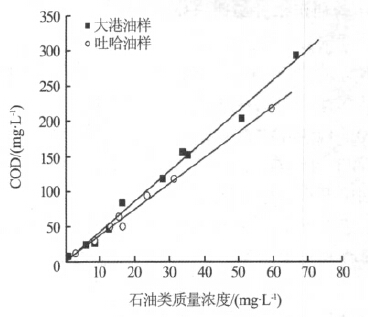

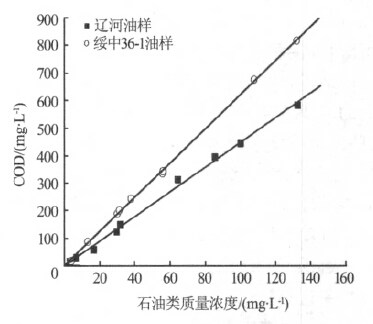

石油类对COD 的贡献可通过二次蒸馏水配制一定石油类含量的含油污水进行表征。4 种原油油样配制的含油污水其石油类含量与COD 的关系如 图 1、图 2 所示。

由图 1、图 2 可见,辽河、大港、吐哈和绥中36-1 油田4 种油样配制的含油污水其石油类含量与 COD 之间均呈线性关系,其回归方程分别为:COD= 4.419C+1.041、COD=4.311C-0.533、COD=3.681C+ 0.839、COD=6.210C-0.329,其中C 表示石油类的质量浓度(mg/L)。因此,石油类对COD 的贡献可根据上述回归方程计算得到。

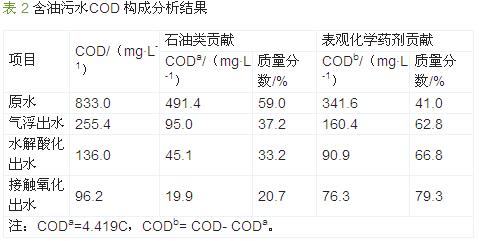

按含油污水处理流程表征的石油类和表观化学药剂对污水COD 贡献的结果如表 2 所示。

图 1 大港与吐哈油样石油类质量浓度与COD 的关系

图 2 辽河与绥中36-1 油样石油类质量浓度与COD 的关系

由表 2 可见,原水COD 为833.0 mg/L,其中石油类和表观化学药剂贡献的COD 分别为491.4、 341.6 mg/L,分别占59.0%、41.0%;原水经气浮处理后,COD 降为255.4 mg/L,其中石油类和表观化学药剂贡献的COD 分别占37.2%和62.6%;经生化处理后,COD 可由255.4 mg/L 降到96.2 mg/L,二者分别占20.7%和79.3%;从COD 的构成看,表观化学药剂贡献的COD 由气浮后的160.4 mg/L 降到接触氧化后的76.3 mg/L。由此可见,石油类和表观化学药剂贡献的COD 随处理流程明显降低,表明表观化学药剂具有一定的可生化性,但表观化学药剂在污水中所占比例逐渐提高,生化出水的COD 主要由表观化学药剂构成。

2.2 含油污水升级达标处理技术探讨

辽宁省、天津市等已颁布了新的地方污水综合排放标准,其中辽宁省DB 21/1627—2008 标准规定排放污水的COD≤50 mg/L、石油类≤3 mg/L;天津市DB 12/356—2008 标准规定COD≤50 mg/L ( 一级)和COD≤60 mg/L(二级)。国内油田含油污水普遍面临升级达标排放的压力。

近5 年来,一些研究单位已进行了技术开发、试验了多种技术流程,这些流程都是在油田含油污水注水处理工艺的基础上开发的,即回注处理工艺-后续处理工艺。现场中试试验(处理规模1~2 m3/h)研究的后续处理工艺有膜生物反应器(MBR)、水解酸化-BAF、水解酸化-接触氧化-Fenton 试剂氧化、水解酸化-接触氧化-臭氧氧化等。

因油田含油污水悬浮物高,稠油污水中还含有一定的多环芳烃,甚至胶质沥青质,易于导致膜孔堵塞,膜通量明显降低,依靠膜的孔大小来分离有机污染物,实现污水升级达标不是一种规模化(5 000~ 30 000 m3/d)的油田污水处理技术。笔者认为MBR 工艺不宜用于稠油污水的处理。

水解酸化-BAF 工艺在BAF 段采用生物活性炭,主要目的是利用活性炭的吸附功能,提浓污染物,有利于活性炭表面附着的微生物进行生物化学反应,但因稠油污水水质组成的复杂性,发现的主要问题是活性炭对污染物的吸附提浓速度比生物降解的速度快,生物活性炭表面的生物浓度也没有预想的高,致使在水解酸化段出水COD 约130 mg/L 的条件下,水力停留时间为4~5 h 的BAF 装置运行2~ 4 个月后,出水COD 由30~40 mg/L 快速上升至50~ 70 mg/L,甚至更高。因此,也难作为工程化长期应用的可靠技术。国内某油田已有在接触氧化工艺的基础上增加生物活性炭BAF 单元来处理稀油含油污水的处理工艺,从运行效果看,面临的问题依然是 BAF 单元中的生物活性炭没有足够的生物降解速度,活性炭需要1 年替换一次。

从表 2 中COD 构成分析看,采用水解酸化-接触氧化工艺处理某油田稠油污水,其生化后出水的 COD 为96.2 mg/L,其中石油类贡献的COD 为19.9 mg/L,占20.7% ,表观化学药剂贡献COD 为76.3 mg/L,占79.3%。而且该工艺连续6 个月试验出水 COD 为80~100 mg/L、石油类3~5 mg/L。此外,CH2Cl2 萃取物的GC-MS 分析结果表明,生化出水主要含芳烃、脂类、醛类、酮类等残留难降解物质(主要由石油类表征);CH2Cl2 萃余物-表观化学药剂(遗憾的是对这部分有机物至今尚无可靠的表征手段)更是生化后的残留主要难降解有机物。对其的去除,采用化学强氧化处理是更可行的技术方案。

采用Fenton 试剂氧化试验的结果表明,在一定药剂投加量下,出水COD 可稳定在45 mg/L 左右,药剂成本约1.5~1.8 元/m3,但该工艺不仅还需要泥水分离和污泥处理系统,过程中还需要较多的硫酸与H2O2,给现场管理操作,甚至安全带来不便。臭氧氧化也是近年来研究较多的一种强氧化技术。笔者的试验结果表明,臭氧氧化可以实现COD 由80~ 100 mg/L 降至50 mg/L 的目标,但还存在如何强化臭氧氧化效率,提高过程反应速率等关键问题。针对含油污水水质,应开展臭氧低温催化氧化技术研究,开发高效低成本的催化剂,以期实现臭氧氧化技术在稠油污水升级达标处理工程上的应用。具体参见http://www.dowater.com更多相关技术文档。

3 结论

(1)油田污水的COD 主要由石油类贡献COD 和表观化学药剂贡献的COD 构成。

(2)采用含油污水-气浮-水解酸化-接触氧化工艺处理油田稠油污水的试验结果表明,污水COD 可由气浮后的210~260 mg/L 降至80~100 mg/L,接触氧化出水的COD 约70%~80%是由难降解的表观化学药剂构成,试图依靠生化技术处理达到COD≤ 50 mg/L 是困难的。(3)稠油污水升级达标处理宜采用预处理-生化处理-强氧化处理工艺路线。