环境保护部办公厅2010年11月26日发布的《关于加强城镇污水处理厂污泥污染防治工作的通知》(环办[2010]157号)中规定的“污水处理厂以贮存(即不处理处置)为目的将污泥运出厂界的,必须将污泥脱水至含水率50%以下”,单纯靠现有污水处理厂的机械脱水工艺显然不能满足含水率的要求。机械脱水是一个相对节能的方式,但由于污泥中水分相当大部分是吸附水和生物持水,脱水困难,因此发展污泥化学调理方法以及各种有助于脱水的高效预处理手段,对实现污泥深度脱水工艺产业化非常重要。压滤过程作为污泥深度脱水中的一个重要环节,压滤机的选型就显得尤为重要。近年来,新型高压压滤机的出现有效地提高了压滤过程的效率和脱水后污泥的含固率,笔者针对钢制弹性高压板框压滤机的设备构造、工作参数及在污泥高干脱水中的应用进行了分析,并与高压隔膜机加以横向比较。

1钢制高压板框机的工作流程和结构原理

1.1工作流程

钢制高压板框机的工作流程如图1所示。

其具体操作主要分为以下几步:

(1)保压。在进料之前,有油泵提供油缸压力作用于压紧板之上对滤板施加压力直至压力稳定在1.0MPa左右停止,这一过程主要是保证各滤板间隙的密封性。

(2)进料。由柱塞泵抽取调理改性后的污泥注入压滤机的滤板间隙中,进料泵的进料压力在1.0~1.5MPa,最大可达2.0MPa,一次进料时间一般在20~40min。在进料过程中,依据进料泵的进料压力,挤压压滤机腔内污泥,使腔内污泥进行第一次脱水,当进料柱塞泵缓慢移动时(腔内压力达到设定压力时),说明压滤机腔内污泥已饱和,进料结束。

(3)压榨。进料完成后,由液压油缸提供压力对腔内污泥进行平行施压,油缸对滤板的腔内污泥挤压,压力正常使用一般为2.5~3.5MPa,最大可达5.0MPa,单次压榨时间为20~25min,单片滤板压缩距离20mm,压缩比50%。

(4)卸饼。在压榨完成之后,退出油缸,进行卸饼操作,卸饼时间一般在10min左右。

(5)当压榨完成后,退出油缸时,如发现腔内污泥含水率过高,再重复上述(1)、(2)、(3)过程,但二次进料时间一般为10~15min。

1.2结构原理

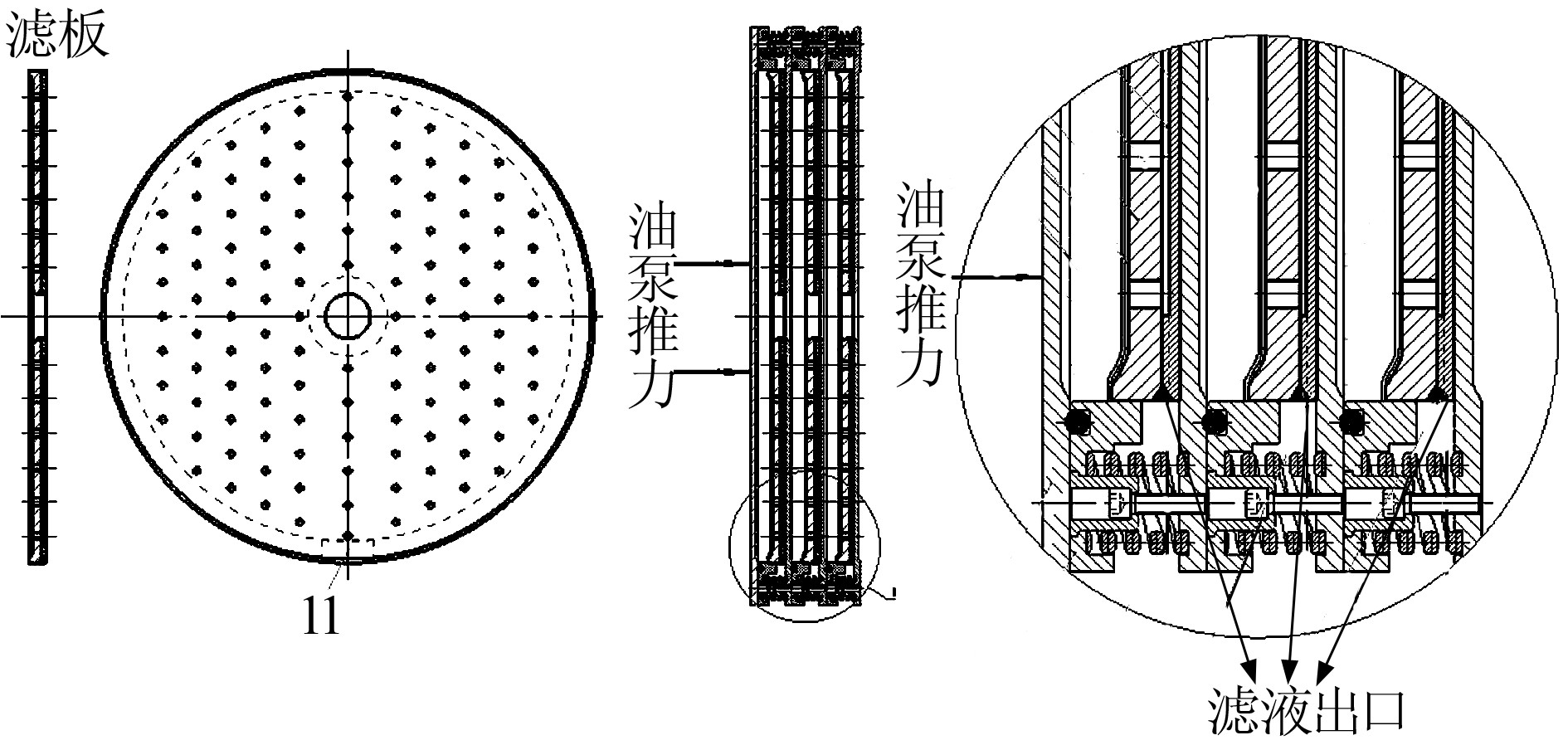

钢制高压板框机的结构原理如图2所示。

由图2可见,钢制高压板框机的滤板上存在很多小孔和通道,这是为了在压榨过程中提供水滤出的通道,调理改性后的污泥通过柱塞泵进入滤板腔后,由油缸提供稳定的压力作用于滤板上,滤板之间的弹性机构在压力作用下产生压缩变形,对腔内污泥施加平行稳定、递增式的压力,持续的对腔内污泥进行压滤脱水,透过滤布析出的水经过滤板小孔流出。一般情况下钢制高压板框机运行压力基本维持在2.5~3.0MPa,最大压力可达5MPa,钢制高压板框机采用胶制密封圈,可以在进料时提供良好的密封效果,防止在进料时喷料等意外情况的发生。

2主要技术特点

传统的板框压滤机压滤周期长、出泥含水率较高,为克服传统板框压滤机的这些缺点,基于传统压滤机的基础之上进行了重新设计。钢制高压板框机具有以下特点:

(1)高压、递增式的施压方式。与传统的板框机施压方式不同,钢制高压板框机设计采用1.0~5.0MPa高压、递增式分段施压方式,同时增强了滤板弹性强度、滤布的过滤性、可二次压滤等特性使泥水快速分离,实现快速高干脱水。

(2)可操作性。改善操作过程实现自动化和可操作性,钢制高压板框机在运行过程实现微机操作,可根据污泥不同特性进行参数的设置和调整,或在压滤效果不理想时,可以采取多次进料、多次压榨,保障污泥压滤效果。

(3)在线监测和记录。板框机的运行数据实现在线监控及记录,同时可以直接连接到中央控制室,便于污水处理厂的监控和调整。

3工程应用实例

3.1处理能力

西安某处理厂污泥深度脱水项目,来泥经过污水处理厂重力浓缩池浓缩,含水率约97%~98%。进入脱水车间后采用机械浓缩+污泥调理+钢制高压板框压滤机组合处理工艺,共设置3台钢制高压板框压滤机。设计选用单面过滤面积为50m2(48块滤板)的钢制高压板框压滤机,该项目已正常运行一年多,项目的月度生产报表如表1所示。

由表1可见,工艺出泥含水率基本可以维持在50%以下,三台钢制高压板框机24h湿污泥处理量119~124t,平均每台钢制板框机24h湿污泥处理量为40~41t。从进料至卸饼完成,每台压滤机运行的平均用时90~100min、单次出泥质量为1.5t左右。

3.2能耗

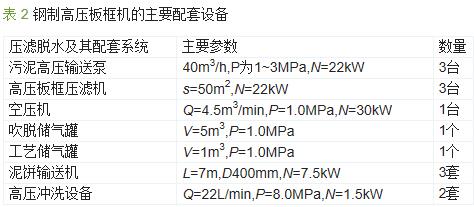

钢制高压板框压滤机主要配套设备情况如表2所示。

由表2可见,西安污泥深度脱水项目,所采用钢制高压板框机及配套设施装机功率为136kW,因是间歇性使用,取运行系数为0.6,实际运行功率为112.5kW。按当地电价0.8元/(kW·h)计算,则可得钢制板框机的单位用电成本为30元/t。

4钢制高压板框机与隔膜压滤机的横向对比

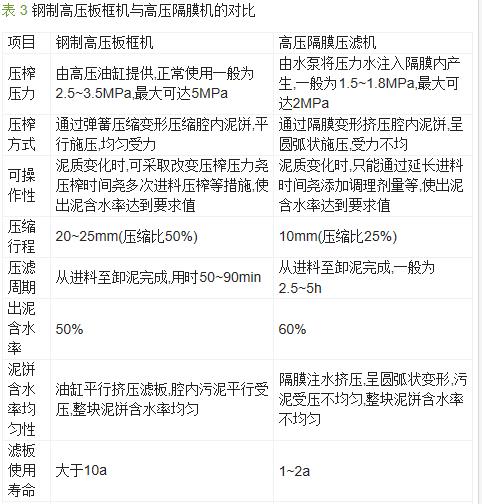

目前国内污泥深度脱水技术大多采用隔膜式压滤机,虽然其具有过滤面积大、单次处理量大等优点,但也存在压缩周期长、处理效果局限性大等缺点,对钢制高压板框机和高压隔膜压滤机〔3,4,5,6〕的工程应用及技术参数等方面进行横向比较,如表3所示。

由表3可见,钢制高压板框机相对于高压隔膜机相比在压滤周期、脱水污泥含水率、进料泵配置、压滤压力等多个方面具有一定优势,更易于工程的应用,可以有效地降低污泥前端处理处置的投资成本和运营成本,但同时钢制板框机存在单次处理量较低,要达到相同处理量,出泥批次更多,人员工作强度大的缺点。具体参见http://www.dowater.com更多相关技术文档。

5结论

通过对钢制高压板框机的结构原理、技术特点以及在西安第四污水处理厂的高干脱水工程应用分析可以看出:

(1)钢制高压板框机采用高压、递增式均匀施压的方式,最大压力可达5.0MPa,正常运行压力在2.5~3.5MPa,具有可操作性的优点。

(2)配合前端化学调理经过钢制高压板框机压滤脱水后的污泥含水率可以降低到50%左右,单台压滤机(过滤面积50m2)平均处理量为40~41t/d,钢制高压板框机及配套系统用电成本约为30元/t,单台钢制高压板框机单批次出泥质量约为1.5t。

(3)通过与常用的隔膜压滤机横向比较可以看出,在处理效果及压滤周期等方面,钢制高压板框机具有一定的优势,但同时也存在单次处理量较小,人员工作强度大的缺点。钢制高压板框机虽然存在一定的缺点,需要不断改进完善,但对于我国目前污泥处理处置产业化的完善和发展,以及有效地降低污泥前端处置的成本具有一定意义。