碎石生产线作为临时设施经常应用于大、中型水利、水运交通工程建设当中,主要对开采的石方原料进行破碎、筛分、冲洗、储运来生产混凝土所需的各级配骨料和各类石材材料,而采用水洗的碎石生产线在生产加工过程常伴污水处理问题,污水主要成因:碎石原料夹杂的泥土及碎石生产过程产生的石粉经水洗与石料分离,水洗用水与泥土和石粉混合形成污水,该处理不善将对周边土壤、环境及地下水源造成严重影响,随着社会的发展,在工程施工过程中对环保、文明施工方面的要求也日趋渐高,如何妥善处理碎石生产线的污水问题成为项目建设中的重要课题,目前常规污水处理工艺一般采用多级沉淀,而采用多级沉淀的污水处理系统往往会存在投入成本高、产能低和环保难达标等问题,本文通过泥浆脱水技术在某项目碎石生产线污水处理的成功应用,以及与常规污水处理工艺的经济对比分析,全面阐述泥浆脱水技术在碎石生产线污水处理方面的优势。

1、泥浆脱水技术应用

泥浆脱水技术在碎石生产线上的应用是一种组合工艺,将泥浆脱水设备与传统沉淀工艺进行有机结合,不受天气影响,可提高污水处理的效率,以达到节省投资、提高产能和增强环保的目的。

1.1工艺原理

1.1.1 系统工艺原理

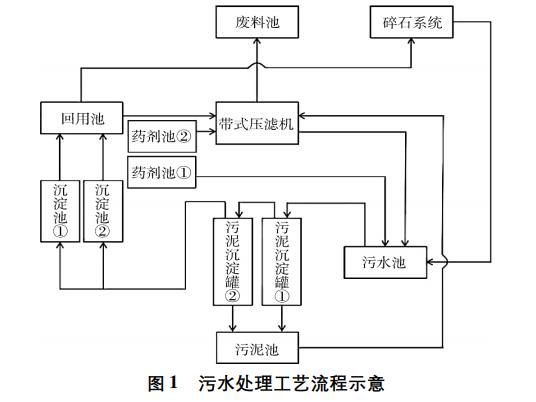

碎石生产线冲洗用的污水排入污水池,在污水池中与药剂池①中的药剂进行混合后输送至污泥沉淀罐①,在污泥沉淀罐①中进行充分反应,反应沉淀后形成絮状的污泥排入污泥池,污泥通过泥浆泵输送至带式压滤机与药剂池②中的药剂进行混合、挤压,达到最大程度的泥水分离,最后形成滤饼通过皮带机排入废料区(见图1所示)。

污泥沉淀罐①中充分反应后的上清水流入污泥沉淀罐②,在污泥沉淀罐2中浓缩污泥再次沉淀,污泥沉淀罐②再次沉淀后取上清水排入沉淀池①—沉淀池②,污泥沉淀罐②罐底浓缩浆排入污泥池,通过污泥泵输送至带式压滤机进行处理,沉淀池②中的上清水排入回用池。回用池中的回用水分别供给碎石生产线(冲洗石料)和带式压滤机(冲洗滤带)。

1.1.2 带式压滤机工作原理

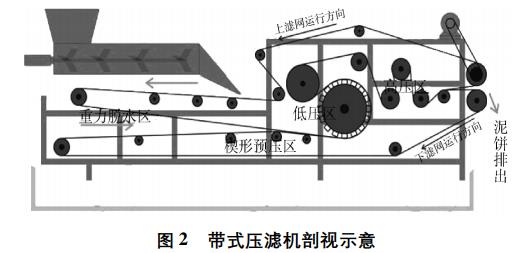

经过沉淀浓缩的污泥与一定浓缩的絮凝剂在静态混合器、螺旋混凝机(动态混合器)中充分混合反应后,污泥中的微小固体颗粒聚凝面体积较大的絮状团块,同时分离出自由水,絮凝后的污泥被输送到浓缩重力脱水的滤带上,在重力的作用下自由水被分离,形成不流动状态的污泥,然后夹持在上下两条网带之间,经过楔形预压区、低压区和高压区由小到大的挤压力、剪切力作用下,进一步挤压污泥,以达到最大程度的泥、水分离,最后形成滤饼排出(见图2)。

1)预处理脱水

原始污水经过生化、物化等工艺处理后,再经过沉淀、浓缩,一部分水成为清液排出,原来的污水形成较高浓度的污泥,以达到带式压滤机的最佳工作条件。

2)重力脱水区

重力脱水区也是高度浓缩区,预处理后的污泥经过污泥泵输送到静态混合器中与加入的絮凝剂混合,在混凝机的进一步搅拌下,使污泥与絮凝剂充分反应、絮凝,然后均匀的送入滤带,由此开始重力脱水,物料随滤带向前运行,游离态的水在自重作用下通过滤带流入接水槽。

3)楔形区预压脱水

重力脱水后的污泥流动性几乎完全消除,随着滤带的向前运行,上下滤带间距逐渐减小,物料开始受到轻微压力,并随着滤带的运行,压力逐渐增大,楔形区的作用是延长重力脱水时间,增加絮团的挤压稳定性,为进入压力区做准备。

4)辊压脱水

物料脱水楔形区进入压力区,物料在此区内受到挤压,沿滤带进行的压力随挤压辊直径的减小而增加,物料受到挤压体积收缩,物料内的间隙游离水被挤出,此时,基本形成滤饼,继续向前至尾部的高压区,经过高压区后滤饼的含水量可降至最低。

5)滤饼排出

物料经过以上各阶段的脱水处理后形成滤饼排出,通过刮泥板刮下,上下滤带分开,经过高压冲清水去除滤带网孔间的微量物料,继续进入下一脱水循环。

6)主要设备

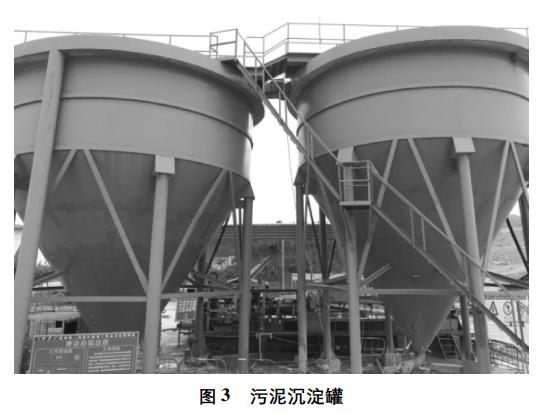

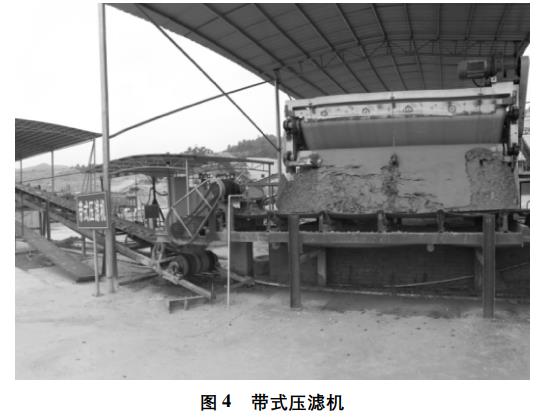

泥浆脱水技术的主要设备为污泥沉淀罐(见图3)与带式压滤机(见图4),主要构件全部为型钢结构,设备可根据产能的需求进行定制、装配,完成简易的基础砼施工即可进行组拼安装,建设周期短,占地面积小。最终污泥通过带式压滤机可实现最大程度的泥水分离,形成含水率低的泥饼直接外运。

2、对比分析

某船闸工程利用泥浆脱水技术改进污水处理系统,与原设计常规污水处理工艺的对比如下。

2.1 改进前后对比

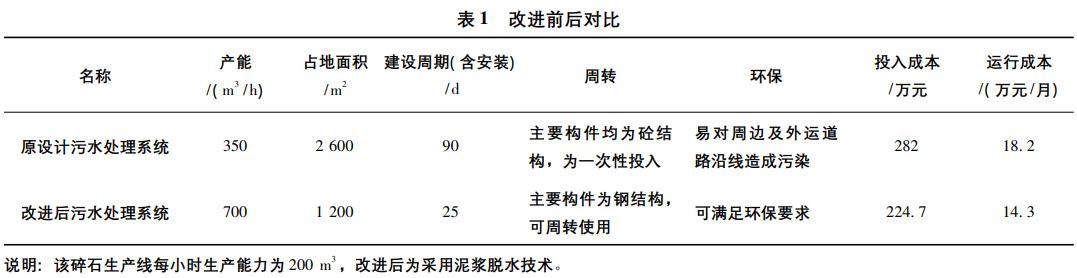

该工程污水处理系统改进前后对比见表1。

2.1.1 产能分析

某船闸工程碎石生产线高峰期生产能力为200m3/h,冲洗需用水量600m3/h,原设计污水处理能力为350m3/h,不能满足该工程高峰期碎石生产需用水量,且原设计污水处理后的污泥需经自然干燥后外运,受天气影响程度大,同时也制约了污水处理的产能,改进后碎石生产线污水处理采用泥浆脱水技术,污水处理能力700m3/h,满足高峰期用水量,且污泥外运不受天气影响,产能稳定。

2.1.2 建设周期

原设计污水处理系统大部分为混凝土结构(1500m3),施工前需对原地面进行平整与开挖,开挖完成后即开始混凝土结构施工,期间包含各类管道、阀门、法兰、支架、泵机、搅拌机的预埋与安装,施工周期长,而采用泥浆脱水技术所需要的结构及设备构件大部分都为定型钢构件,基础简易(180m3),完成后主体设备直接安装使用,大大节省了建设时间。

2.1.3 经济分析

1)周转材料

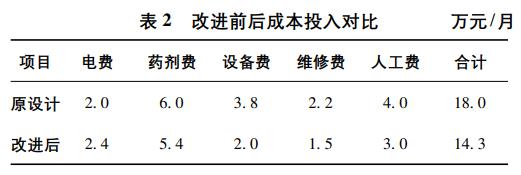

原设计污水处理系统大部分为混凝土结构,为一次性投入,不可周转,采用泥浆脱水技术所需要的构件大部分为定型钢构件,可多次周转使用,降低使用成本(见表2)。

2)运行成本(月)方案改进后,除电费外,其他运行成本均有所降低,大大节约了每月运行成本(见表2)。

2.2 环保分析

原设计常规污水处理系统污泥经自然干燥后外运,受天气及产能需求的影响,外运污泥干燥程度难以控制,在外运过程对碎石生产线周边及沿线道路的环境影响大,且对运输车辆要求高,而应用泥浆脱水技术的污泥经脱水后形成含水率为20%左右的泥饼,可采用常规设备外运,不易造成环境污染,可减少对于环境污染处理的各类费用,同时社会效益极为显著。

3、结语

泥浆脱水技术通过在碎石生产线污水处理工艺上的组合应用,有效克服了传统污水处理工艺相关成本、产能、环保等方面的不足,同时通过其钢结构定制化的使用减少了建设占地及建设周期,提高了建设材料的使用率,通过其脱水系统的应用大幅提高了污水处理的产能及污水的重复利用率,降低了出渣受天气的影响程度,解决了污泥废渣对周边及沿线弃渣道路的影响,随着环境问题日趋严重,我国对于环保的要求越来越高,污水处理技术也受到越来越多的关注,通过不断的实践和改进,探索各种组合工艺,以克服传统技术的不足也逐渐成为污水处理发展的方向,同时也是一项组合工艺的创新举措,更代表了在大中型水利、水运交通建设当中碎石生产线污水处理技术发展的趋势。(来源:广东水电二局股份有限公司)