随着国家水污染行动计划的推出,各地方政府加大对黑臭水体的整治力度,特别是对排入水体的石化企业严格实施污染源头管控。某公司污水外排执行国家标准《城镇污水处理厂污染物排放标准》(GB18918—2002)—级B限值,重点污染物COD≤60mg/L。按照所在地方政府一号工程责任书要求,2016年1月开始外排污水主要指标要达到《地表水环境质量标准》(GB3838—2002)V类标准,其中重点污染物指标COD≤40mg/L,该公司开展污水排放提标工作,在建设外排污水深度治理提标改造项目的同时,采取一系列应急、过渡措施,保证按时限达到新标要求。其中在炼油含盐污水处理系统末端,增加了活性焦吸附处理单元,作为过渡措施,运行2年,取得了预期效果。

1、提标前炼油污水处理情况

1.1 处理工艺流程

某公司炼油污水处理场处理炼油生产区域产生的污水,包括含油污水和含盐污水2个处理系列,采用隔油、气浮和生化工艺,其中含油污水经处理全部回用,含盐污水处理后达标排放。

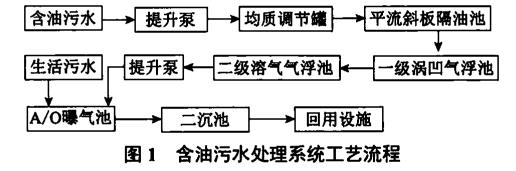

1.1.1 含油污水处理工艺

从各生产装置来的含油污水、初期雨水自流汇集到污水处理场沉井,经提升进人预处理单元,预处理工艺采用平流斜板隔油一涡凹气浮一加压溶气两级气浮,再用缺氧一好氧活性污泥法(A/O),去除COD及NH3-N后,合格出水全部进人污水回用装置,处理能力为400m3/h。工艺流程见图1。

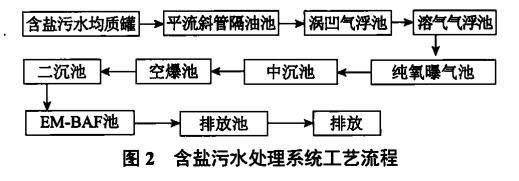

1.1.2 含盐污水处理工艺

来自炼油生产装置产生的电脱盐污水、液态烃碱渣、循环水场排污、化学水酸碱中和排水等含盐污水和污泥处理滤后液、反渗透浓水经过均质调节一隔油一两级浮选一纯氧曝气一传统曝气工艺等多单元处理后达标外排,处理能力250m3/h,处理工艺见图2。

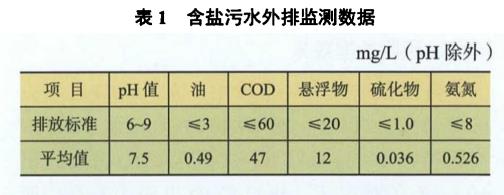

1.2 处理效果

按照图2流程,含盐污水处理系统满足《城镇污水处理厂污染物排放标准》(GB18918—2002)—级B限值,作为国家控制的污染源,外排口安装了在线污水监控系统。2015年半年的外排水人工监测平均数据见表1。

1.3 差距

地方政府一号工程责任书要求,外排污水主要指标要达到《地表水环境质量标准》(GB3838—2002)V类标准,其中COD≤40mg/L,而现外排水COD平均浓度47mg/L,COD浓度超过50mg/L情况时常发生。出水悬浮物浓度变化较大,对COD浓度产生明显影响。

2、提标改造采取的过渡工艺

2.1 工艺选择

在水处理领域,吸附法主要用于脱除水中微量污染物,常作为二级处理后的深度处理手段。经过调研和现场试验,最终选择采用活性焦吸附处理工艺作为炼油含盐污水提标处理的过渡措施。

2.2 活性焦吸附处理工艺

2.2.1 活性焦特点

活性焦是以褐煤为主要原料研制出的一种外观呈暗黑色的多孔含碳物质,是没有得到充分干馏或活化的活性炭类吸附剂。活性炭作为一种优良的多孔炭质材料,其较大孔容及比表面积,已经被广泛应用于水中有机污染物的吸附。但活性炭生产成本高,大大限制了其适用范围。与活性炭相比,活性焦原料易得,价格低,机械强度高,具有非常大的研究潜力。活性焦保留了活性炭吸附性能良好,化学性能稳定,能够再生可重复使用的优点,成为替代活性炭的新型吸附材料。

2.2.2 处理技术原理

吸附有交换吸附、物理吸附和化学吸附3种基本类型。活性焦和活性炭的吸附原理基本相同,吸附机理也基本相同。与活性炭相比,活性焦比表面积小,强度较大,具有物理和化学的稳定性。

活性焦表面有较为发达的孔隙结构,虽然比表面积相对较小,但单位面积吸附能力与活性炭相当。活性焦表面有C—C、C—O、CO、COOH及TT—TT等5种官能团。对污水中有机物的吸附以化学吸附为主,可通过氢键相互作用吸附废水中含有一OH、一COOH、一NH2的有机物,还可通过静电引力吸附去除Ca2+、Mg2+、NH4+。活性焦表面官能团和内部孔隙结构,特别适合于废水中大分子污染物的吸附和生物膜的生长。废水中可溶性有机物分子量大小不一,活性焦孔径分布与可溶性有机物的分子量大小相匹配,因此具有较髙的吸附率和脱除效率。

利用活性焦吸附处理难降解废水已得到广泛应用,全坤等汇总分析,活性焦作为活性炭的替代品,能够吸附去除大分子难降解有机物,已广泛应用煤化工、石油、印染等难生物降解有机物废水的处理。采用活性焦吸附与超滤膜组合工艺进行市政污水处理厂二级出水深度处理多有实酿用。

2.3 处理工艺流程

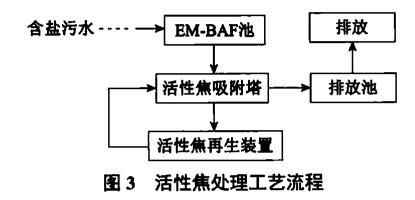

2.3.1 处理工艺

曝气生物滤池(BAF)池出水通过进水水泵输送进人活性焦吸附塔。污水从活性焦吸附塔底部进入,从活性焦吸附塔顶部管道收集排出,汇人到原排放池达标排放。过滤吸附塔装有活性焦,当污水流经活性焦床层后,水中的污染物被活性焦截留,实现污染物与水体分离。

2.3.2 吸附塔反洗

每天使用达标水反向进水冲洗进行初步脱除,产生的泥水混合物排到污水池沉淀,视进水SS确定反洗时间。吸附饱和后进行再生。

2.3.3 活性焦再生

吸附饱和的活性焦通过给料系统输送到活性焦再生炉进行热再生,热再生后的活性焦进入冷却槽中冷却后进人活性焦输送槽,再送人吸附塔中使用。

2.3.4 活性焦更换

使用再生焦运行,观察吸附效果。效果明显下降,停运吸附塔,从塔底排出活性焦,更换成新活性焦。

处理流程见图3。

3、活性焦吸附处理技术指标和设备

3.1 吸附装置进出水水质

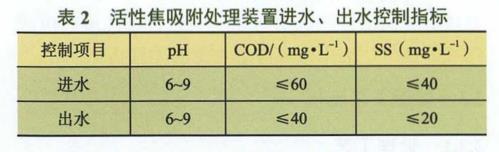

活性焦吸附处理装置进水为原含盐污水处理系统排水,为保证装置存有操作弹性,适应来水波动的需求,装置进水控制指标采用原污水排放标准,其中SS指标有所放大。具体指标见表2。

3.2 主要构筑物和配套设备

1)活性焦吸附塔6台,尺寸φ>3mx10m,处理能力300m3/h。

2)活性焦热再生系统,处理能力3t/d,功率150KW。

3)水力输送泵2台(1用1备),用于将吸附塔内饱和焦排出,并将再生焦输送至吸附塔内。流量50m3/h。

4)循环水箱,容积60m3。

5)进水水栗2台(1用1备),流量400m3/h。

6)活性焦进料、出料输送系统。

7)冷却系统,用于再生焦冷却。

8)布水器总长10m,用于分配吸附塔进水。

4、装置运行及效果

4.1 工艺调试

2016年初活性焦吸附装置正式运行,活性焦再生系统4个月后投入运行,再生焦回填人吸附塔循环使用。

4.2 处理效果

4.2.1 吸附处理效果

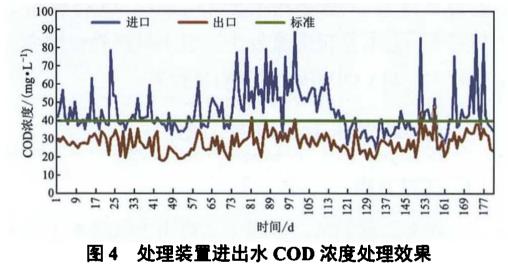

自活性焦吸附装置投用以来,COD月均去除率在20%以上,最高40.3%。出水COD浓度保持在40mg/L以下。在进水COD浓度超出60mg/L的情况下,出口COD也随之升高。通过及时调整操作工艺,出水COD处于达标水平。以2017年上半年为例,活性焦吸附装置进水COD均值45.5mg/L,出水COD均值28.3mg/L,COD去除率均值37.8%。处理情况见图4。

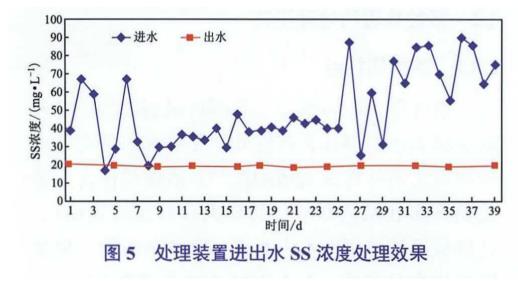

进水SS浓度一直不稳定,波动较大,对处理装置影响较大。通过工艺控制和调整,出水SS浓度能够控制在20mg/L以下。处理情况见图5。

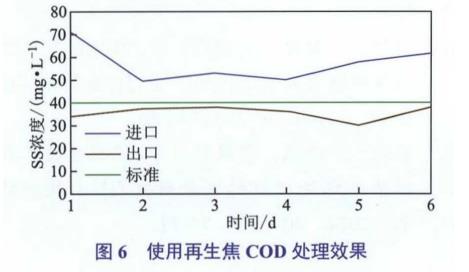

4.2.2 再生效果

活性焦再生系统每天再生3t活性焦,6个吸附塔依次进行,再生后的活性焦输送回吸附塔顶部。经过对单个吸附塔进出水样进行1周连续化验分析的数据显示,使用再生焦的吸附塔出水COD浓度满足要求,出水COD平均值35.7mg/L,去除率平均达到37.7%。与新焦处理水平基本相当。取样送监测部门化验再生前后活性焦的碘值,再生焦碘值和强度均与新生物焦差距不大。使用再生焦处理情况见图6。

4.3 存在问题及改进措施

4.3.1 进水SS对COD去除效果的影响

活性焦吸附处理装置进水为炼油含盐污水曝气生物滤池(BAF)出水。2个工艺单元之间只设置了500m3的污水进水池,未设置过滤设施。进水SS控制指标40mg/L,实际进水时通常SS值70-80mg/L,有时超过100mg/L,对活性焦吸附性能造成较大影响,会堵塞活性焦孔隙,造成短路,影响吸附效果。为此,采用了如下改进措施:

1)及时调整装置进水量。严格控制进水池液位,保持在半池以上,特别是夜间。避免因来水水量降低,进水泵抽量不及时调整,导致将进水池底沉积物抽出。

2)优化反冲洗操作。提高对吸附塔反洗频次,适量增加反洗水量,及时去除活性焦表面吸附的悬浮物。

4.3.2 进水COD浓度和水量对处理效果的影响

活性焦吸附装置进水COD浓度和水量波动性较大,时常出现进水COD浓度超过60mg/L,或者水量超过设计处理能力300m3/h,甚至达到近500mVh的情况,对处理系统冲击较大,影响到系统吸附处理效果。采取的改进措施包括:

1)加强对含盐处理系统总进水水质监控,对异常超高浓度来水及时切换到事故罐暂存,避免对污水处理系统造成长时间冲击,保证BAF池处理效果稳定,满足活性焦处理单元进水要求。

2)控制含盐污水系统进水水量平稳,当水量过大时,及时调整操作工艺,切出部分污水暂存。

3)调整再生系统投用时间。将原间断投用改为连续投用,同时将原一塔一塔再生方式改为半塔轮换,保证每个吸附塔都有再生焦使用,处理效果维持稳定。

4.3.3 活性焦再生能力对吸附效果的影响

活性焦再生能力为每天再生3t,运行过程中发现再生能力不足,导致再生不及时。特别是来水水质出现波动,未及时再生的活性焦超期使用,影响了处理效果。为此,除再生系统保持连续运行外,每个月定期部分更换成新生物焦,保持处理效果。

5、主要经济技术指标

在工艺稳定运行期间,处理水量维持在290~340t/h,基本在满负荷运行。处理吨水费用主要由以下2项组成。

5.1 电费

吸附装置耗电方为热再生炉和机泵,安装了电表计量电耗。1年内月平均电费为6.4万元,处理水量以300t/h计,折算成吨水处理费用0.30元。

5.2 补新活性焦费用

活性焦再生量为3t/d,因含水率较高,实际再生量为2t/d。由于再生能力不足,平均每月补充新活性焦25t,活性焦单价5900元/t。折算成吨水处理费用0.68元。

经上述分析,活性焦吸附处置装置吨水处理费用约为0.98元。

6、结语

采用活性焦吸附处理工艺对炼化企业含盐污水进行深度处理,在实际进水COD浓度40~80mg/L,SS浓度30~60mg/L的情况下,系统出水COD浓度保持在40mg/L以下,去除率维持近40%,SS浓度小于20mg/L,达到对目标污染物处理的预期效果。其工艺操作简单、运行成本低,可作为类似污水深度提标处理单元的工艺路线选择。(来源:中国石油化工股份有限公司天津分公司)