高盐废水的成分复杂、污染物较多,若不经处理直接排放,对人体健康及周围环境将造成极大危害。目前,处理处理高盐废水的主要方法有院电化学、膜分离技术、蒸发法及离子交换技术、生物法以及不同耦合技术。电渗析耦合反渗透(ED-RO)技术在占地、投资和能耗等方面具有巨大优势,将其用于对高盐废水的处理,符合当前化工企业实现野清洁生产冶的需求。

笔者在辽宁葫芦岛某化工厂原有生化处理工艺的基础上,采用以高效电渗析装置为核心的ED-RO工艺,开发适用于化工行业高盐水的资源化回收利用新技术,以期为实现化工行业野清洁生产冶提供参考。

1、实验部分

实验所用原水为氯醇法环氧丙烷装置工艺出水,pH为6.5,含盐量约为51.2g/L,盐型为氯化钠,钙离子、镁离子、悬浮物含量分别为46.49、6.62、225.4mg/L。

本研究预处理系统采用管式微滤膜(TMF)与树脂吸附技术。TMF选用美国POREX公司生产的MME3005601VP管式微滤膜膜装置,膜元件数量为24支,总膜面积3.36m2,过滤孔径0.05μm;树脂采用天津允开001×7型弱酸性阳离子交换树脂,装置尺寸D300mm×1650mm,树脂填充量60L。电渗析装置为两级,选用钛涂钌电极,隔板厚度1mm,日本astom单价离子膜,每级膜面积均为30m2,极室与浓缩室均配有在线pH仪,控制加酸计量泵,维持其正常pH范围;反渗透装置选用陶氏反渗透膜SW30HRLE-4040,6芯一级串联排列,采用南方泵业轻型立式多级离心泵CDLF1-36为反渗透进水泵。

1.1 实验流程

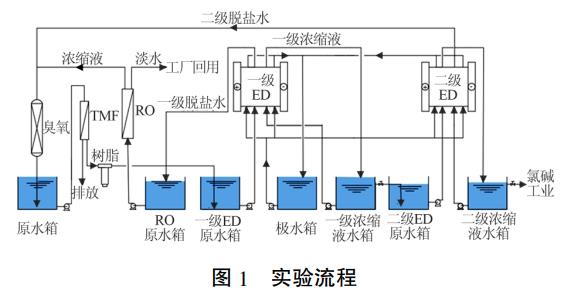

实验流程如图1所示。

原水依次泵入TMF、树脂装置后,分别去除悬浮物及钙、镁等杂质离子后作为一级ED原水,一级ED产生的脱盐水和浓缩液分别作为RO进水和二级ED进水。二级ED产生的浓缩液进入氯碱工序,二级ED产生的脱盐水进入臭氧氧化装置,最终返回原水箱。RO浓缩液经臭氧氧化后返回原水桶,RO产生的淡水可工厂回用等。ED-RO系统启动时,极水是质量分数为3%的硫酸钠溶液,浓缩室、脱盐室和电极室经离心泵独立循环流动。为得到纯度更高的NaCl,ED系统膜片采用单价离子膜。

1.2 分析方法

钙、镁采用EDTA自动点位滴定法,TOC采用德国Elementar vario TOC总有机碳分析仪测定,TDS按照《工业用化学品具有高溶解性的固体和液体水溶性测定》(GB/T27841-2011)中规定的方法进行测定。

2、结果与讨论

2.1 预处理流程

原水中的Ca2+、Mg2+、悬浮物经预处理后分别由46.49、6.62、225.4mg/L降至0.02、0.0014、0.23mg/L,达到后续进膜水质要求,减少膜结垢的风险,延长膜运行周期,并大大节约了系统运行成本。

2.2 电渗析浓缩过程

2.2.1 电压对电渗析浓缩过程的影响

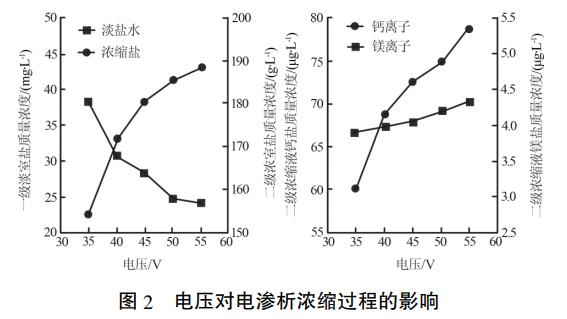

考察了电压对电渗析浓缩的影响,电压设定为35、40、45、50、55V,两级电渗析补水流量均设为500L/h,各室循环流量2500L/h,运行参数稳定后,开始取样,结果见图2。

与二级电渗析相比,一级电渗析处理难度较低,因此重点分析二级电渗析出水水质。由图2可知,随着电压的升高,二级电渗析浓缩液含盐量和硬度逐渐增高,脱盐水含盐量逐渐降低。这主要是因为随着电压升高,电场力增加,离子迁移速率提高,浓缩液含盐量逐渐上升,但随着电压升高,浓缩液含盐量的增幅逐渐减低,原因主要有三院一是随着电压的升高,稳定电流逐渐升高,各室的产热反应上升;二是随着浓缩液和脱盐水含盐量差逐渐加大,ED膜的渗透压逐渐升高,电场力需要克服的阻力提高,电迁移效果减弱;三是随着ED膜两侧的渗透压差增大,存在部分水迁移至浓室现象。单价离子膜对于二价离子无法实现完全截留,导致二级浓缩液中钙镁含量(相应提高。综合考虑,当电压达到50V时,为最佳实验操作条件,二级电渗析浓室盐质量浓度达到185.32g/L,钙、镁质量浓度分别为74.87、4.2μg/L,悬浮物质量浓度为0.73mg/L,通过补加氯化钠,达到企业一级精制盐水标准,可用于氯碱工业;一级电渗析淡水盐质量浓度为24.8g/L。

2.2.2 补水流量对电渗析浓缩的影响

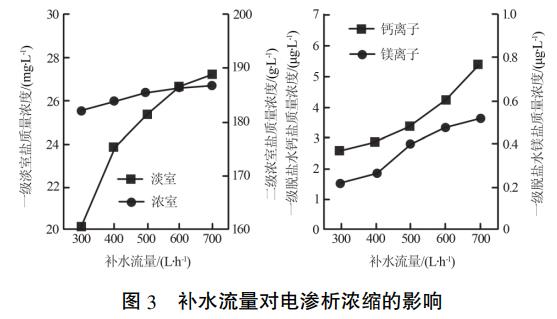

考察了补水流量对电渗析浓缩的影响,补水流量设定为300、400、500、600、700L/h,两级电渗析电压均设为50V,各室循环流量2500L/h,运行参数稳定后,开始取样,结果见图3。

由图3可知,电压设定为50V,随着补水流量的增加,系统稳定后二级电渗析浓缩液含盐量和钙镁浓度基本保持不变,但有微弱提升,一级电渗析脱盐水钙、镁及含盐量均逐渐上升。这主要是因为电压不变,单位时间离子迁移数量保持不变,浓缩液的含盐量保持不变,脱盐水的含盐量上升。但随着脱盐水含盐量上升,淡室电阻减小,膜两侧渗透压差降低,电迁移速率微弱增加,浓缩液的含盐量随即上升。综合考虑,最佳补水流量为500L/h,得到钙、镁质量浓度分别为3.4、0.4μg/L,悬浮物质量浓度为0.73mg/L,盐质量浓度为25g/L的一级淡水,将其作为原水,进入反渗透单元中。

2.3 反渗透浓缩过程

2.3.1 回收率对反渗透浓缩的影响

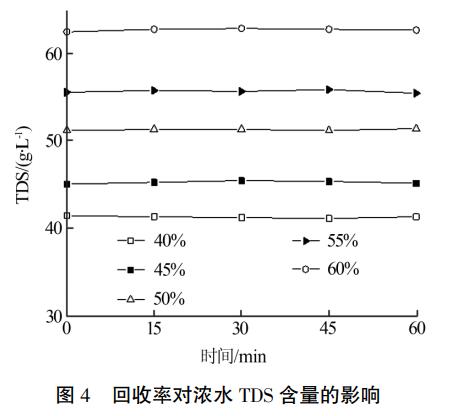

保持进水pH为6.5,进水流量为500L/h,投加3mg/L的THY-142型有机膦阻垢剂,考察了回收率对RO浓缩液TDS的影响,回收率设定为40%、45%、50%、55%、60%,运行参数稳定后,开始取样,结果见图4。

由图4可知,进水流量一定,随着回收率的升高,RO浓水TDS(随之增加,但运行压强(会相应增加,导致系统能耗上升,当回收率为50%,压强达到3.8MPa,RO浓水含盐量达到51.3g/L,钙、镁质量浓度分别为1.2、0.1μg/L,悬浮物质量浓度为0.04mg/L,反渗透膜可有效截流钙、镁及悬浮物杂质,浓水含盐量与原水水质含盐量相似,可回至原水箱内。

2.3.2 进水流量对反渗透浓缩液TDS的影响

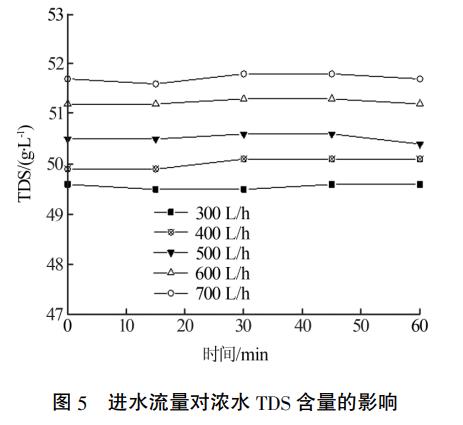

保持进水pH为6.5,投加3mg/L的THY-142型阻垢剂,回收率50%,考察了进水流量对RO浓缩液TDS的影响,设定进水流量为300、400、500、600、700L/h,回收率设为50%,运行参数稳定后,开始取样,结果见图5。

由图5所示,回收率一定,随着进水流量的升高,RO浓水TDS含量随之增加。原因可能为,随着进水流量的升高,进膜压强上升,反渗透膜产生压密效应,导致浓水TDS与进水流量呈正相关。进水流量为500L/h时,反渗透运行压强达到3.8MPa,RO浓水TDS达到51.2g/L,淡水TDS为10mg/L,TOC为0,达到《城市污水再生利用城市杂用水水质》(GB/T18920-2002),可回用于工厂中水系统。

2.4 长周期运行实验

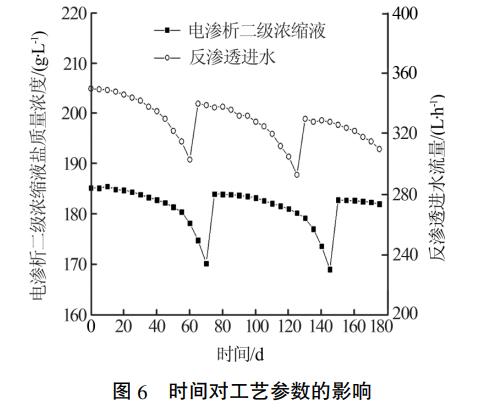

长周期运行实验结果见图6。

由图6可知,通过长周期运行实验,进水pH保持为6.5,电渗析操作电压为50V,补水流量500L/h,各室循环流量2500L/h,当运行时间达到70d左右时,交换膜的表面或内部被堵塞,引起膜电阻增大,使隔室水流阻力升高,浓水含盐量降低,采用质量分数为2.0%的柠檬酸和0.1%的氢氧化钠进行化学清洗,膜性能可恢复至正常值的98.5%。反渗透运行压强保持为3.8MPa,压降为0.24MPa,投加3mg/L的THY-142型阻垢剂,当运行时间达到60d左右时,反渗透系统压差明显升高,产量降低,采用pH=12的氢氧化钠和质量分数为0.2%的过氧化氢/过乙酸进行化学清洗,膜性能可恢复至正常值的97%,由于反渗透进水为高盐废水,回收率达到50%,对膜寿命会造成一定的影响。

3、结论

原水经TMF及树脂吸附预处理后,在电压50V,补水流量500L/h,各室循环流量2500L/h操作条件下,经电渗析浓缩,得到二级浓缩液含盐量达到185.32g/L,钙、镁质量浓度分别为74.87、4.2μg/L,悬浮物质量浓度为0.73mg/L,通过补加氯化钠,达到企业一级精制盐水标准,可用于氯碱工业;得到盐质量浓度25g/L,钙、镁质量浓度分别为3.4、0.4μg/L,悬浮物质量浓度为0.73mg/L的脱盐水,经回收率为50%的反渗透处理,得到TDS为10mg/L、不含TOC的淡水,达到《城市污水再生利用城市杂用水水质》(GB/T18920-2002)要求,可回用于工厂中水系统,反渗透浓缩液与二级电渗析脱盐水各组分与原水相似,可返回原水箱。本研究实现高盐废水的资源化利用,并为实际工程的设计提供技术参考。(来源:中海油天津化工研究设计院有限公司)