申请日 2016.12.30

公开(公告)日 2017.04.26

IPC分类号 C02F3/04; C02F3/10; C02F9/14; C02F101/32

摘要

本发明涉及一种自清洁的生物滴滤塔及其在乳化液废水处理中的应用,属于水处理技术领域。本发明为了解决常规的负载微生物的填料在应用于生物滴滤塔中存在的生物代谢产物容易导致填料堵塞、生物反应效率下降等问题,提出了一种新型的表面及孔道内疏水化的填料,将该填料应用于生物滴滤塔之后,可以有效地使填料表面积累的污染物和生物代谢物随流体带走,减轻了填料表面沉积,使滴滤塔始终维持于较高的运行效率下。该滴滤塔可以应用于乳化液废水的生物处理工艺中。

权利要求书

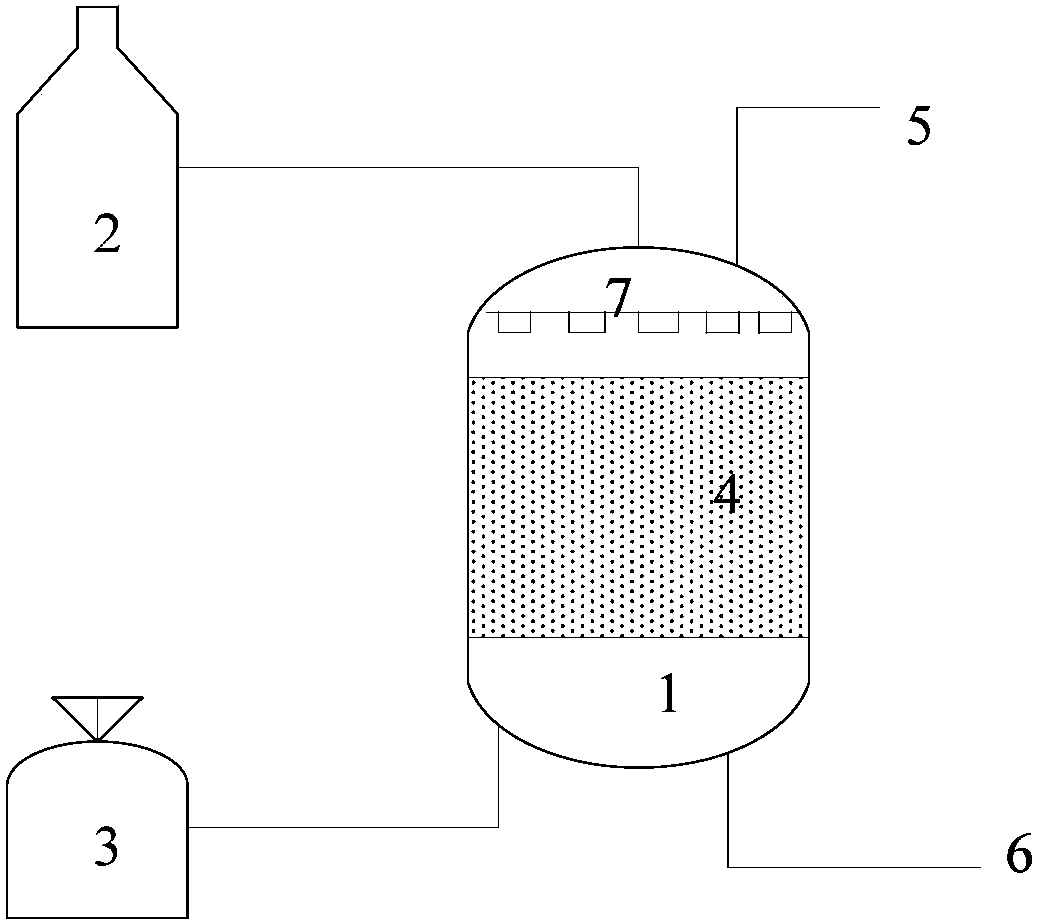

1.一种自清洁的生物滴滤塔,其特征在于,包括有填料塔体(1),填料塔体(1)上部连接废水罐(2),填料塔体(1)的下方连接有气源(3),在填料塔体(1)的内部填充有填料(4),所述的填料是指具有多孔结构的、且表面为疏水性的多孔填料。

2.根据权利要求1所述的自清洁的生物滴滤塔,其特征在于,所述的疏水性是指水在表面的接触角大于120°;所述的多孔结构是指比表面积5~50m2/g。

3.根据权利要求1所述的自清洁的生物滴滤塔,其特征在于,在填料塔体(1)的上部还设置有废气排出口(5),在下部还设置有净化液排出口(7);还包括有液体分布器(7),用于对从塔顶进入的废水进行分布。

4.根据权利要求1所述的自清洁的生物滴滤塔,其特征在于,所述的填料的制备方法,包括如下步骤:

第1步,填料基体的制备:按重量份计,将石油焦粉碎后得到的细粉120~180份、造孔剂15~25份与25~40份的醇类溶剂混合均匀,然后将混合物置于管式炉中,在惰性气体的气氛下,升温炭化,放冷后,再用纯水洗涤至中性,烘干后,进行研磨,得到填料基体;

第2步,填料基体的表面羟基化:按重量份计,将填料基体25~55份与40~45份SOCl2在55~75℃条件下进行回流反应4~6h,反应结束后,将固体物滤出,再分散在醇类溶剂35~55份中,于105~115℃回流反应15~20h,反应结束后,将固体物滤出,用去离子水洗涤、干燥,得到表面羟基修饰的填料基体;

第3步,填料的功能化:按重量份计,将表面羟基修饰的填料基体15~35份、正硅酸乙酯10~25份和硅烷偶联剂3~5份加入至乙醇50~100份中,再加入氨水调节pH至8~10,进行反应,反应结束后进行陈化,陈化结束后再在搅拌下进行减压浓缩,直到反应物料体积为原来的50~60%,将固体物滤出,在乙醇中浸泡、清洗、烘干后,得到功能化填料;

第4步,填料的疏水化:按重量份计,将功能化填料20~30份、疏水聚合物25~30份、溶剂50~80份混合均匀,升温至40~50℃回流1~3h,减压浓缩,直到反应物料体积为原来的55~65%,将固体物滤出,在乙醇中浸泡、清洗、烘干后,得到疏水化填料。

5.根据权利要求4所述的自清洁的生物滴滤塔,其特征在于,所述的第1步中,造孔剂是指淀粉、聚乙烯醇、纤维素、尿素、聚乙二醇的一种或多种;炭化升温速率1~3℃/min,炭化温度950~1050℃,炭化时间2~4小时;所述的第1步和第2步中,醇类溶剂选自甲醇、乙醇、丙二醇、丙三醇或者丁醇中的一种或几种。

6.根据权利要求4所述的自清洁的生物滴滤塔,其特征在于,所述的第3步中,反应温度是50~65℃,反应时间是2~6h,陈化温度是15~20℃,陈化时间是12~24h;硅烷偶联剂选自为双-(γ-三乙氧基硅基丙基)四硫化物(Si69)、双(三乙氧基硅基丙基)二硫化物(Si75)、γ-巯丙基三乙氧基硅烷(KH-580)、γ-氨丙基三乙氧基硅烷(KH-550)、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(KH-560)中的一种或几种;所述的第4步中,疏水聚合物为聚偏氟乙烯、聚(偏氟乙烯-六氟丙烯)、氟化聚碳酸酯、聚苯乙烯或聚(苯乙烯-b-二甲基硅氧烷)中的一种。

7.乳化液废水处理工艺,其特征在于,包括如下步骤:

S1,菌种的负载:取污水处理厂二沉池活性污泥,将污泥按照固液比1:5~10与水混合,再加入水重量2~4%的碳源和1~5%的氮源,混合均匀后,离心分离,取清液;将清液与疏水化填料按照重量比2~4:1混合,抽真空脱泡处理,再将混合物倒入权利要求1所述的填料塔体(1)中;

S2,生化反应:将乳化液废水从塔顶缓慢滴入塔内,再将空气从塔底供入塔内,保持塔内温度在25~35℃之间;

S3,水质处理:将塔底得到的料液经过絮凝、沉降、超滤之后,得到净化水。

8.根据权利要求7所述的乳化液废水处理工艺,其特征在于,所述的第1步中,碳源可优选使用例如葡萄糖、蔗糖、果糖、半乳糖、乳糖和麦芽糖等糖类;氮源可以使用例如氨气、氨水、铵盐类、尿素、硝酸盐类、肉膏、蛋白胨等。

9.根据权利要求7所述的乳化液废水处理工艺,其特征在于,所述的第2步中,乳化液废水是机加工行业的乳化液废水,废水COD含量为80000~120000ppm。

10.根据权利要求7所述的乳化液废水处理工艺,其特征在于,所述的第3步中,絮凝剂是聚合氯化铝,超滤膜采用PVDF膜,截留分子量范围是5万~10万。

说明书

一种自清洁的生物滴滤塔及其在乳化液废水处理中的应用

技术领域

本发明涉及一种自清洁的生物滴滤塔及其在乳化液废水处理中的应用,属于水处理技术领域。

背景技术

油、水的混合乳化在很多工业过程中都存在,是由油分子和水分子均以液态互相包容的一种现象。含油乳化液废水在工业过程中有很大的危害,所以对含油乳化液废水进行油、水分离处理(也称破乳处理)是势在必行的。

采用生物滴滤塔可以将废水与空气在塔内填料上进行生物反应,以降解废水中的COD等物质,但是由于微生物在繁殖过程中会产生大量代谢产物、细胞碎片等,长时间运行后,滴液不容易从填料表面将代谢产物移除,影响到了长期运行稳定性。

发明内容

本发明为了解决常规的负载微生物的填料在应用于生物滴滤塔中存在的生物代谢产物容易导致填料堵塞、生物反应效率下降等问题,提出了一种新型的表面及孔道内疏水化的填料,将该填料应用于生物滴滤塔之后,可以有效地使填料表面积累的污染物和生物代谢物随流体带走,减轻了填料表面沉积,使滴滤塔始终维持于较高的运行效率下。该滴滤塔可以应用于乳化液的生物处理工艺中。

技术方案是:

一种自清洁的生物滴滤塔,包括有填料塔体1,填料塔体1上部连接废水罐2,填料塔体1的下方连接有气源3,在填料塔体1的内部填充有填料4,所述的填料是指具有多孔结构的、且表面为疏水性的多孔填料。

所述的疏水性是指水在表面的接触角大于120°。

所述的多孔结构是指比表面积5~50m2/g。

在填料塔体1的上部还设置有废气排出口5,在下部还设置有净化液排出口7。

还包括有液体分布器7,用于对从塔顶进入的废水进行分布。

所述的填料的制备方法,包括如下步骤:

第1步,填料基体的制备:按重量份计,将石油焦粉碎后得到的细粉120~180份、造孔剂15~25份与25~40份的醇类溶剂混合均匀,然后将混合物置于管式炉中,在惰性气体的气氛下,升温炭化,放冷后,再用纯水洗涤至中性,烘干后,进行研磨,得到填料基体;

第2步,填料基体的表面羟基化:按重量份计,将填料基体25~55份与40~45份SOCl2在55~75℃条件下进行回流反应4~6h,反应结束后,将固体物滤出,再分散在醇类溶剂35~55份中,于105~115℃回流反应15~20h,反应结束后,将固体物滤出,用去离子水洗涤、干燥,得到表面羟基修饰的填料基体;

第3步,填料的功能化:按重量份计,将表面羟基修饰的填料基体15~35份、正硅酸乙酯10~25份和硅烷偶联剂3~5份加入至乙醇50~100份中,再加入氨水调节pH至8~10,进行反应,反应结束后进行陈化,陈化结束后再在搅拌下进行减压浓缩,直到反应物料体积为原来的50~60%,将固体物滤出,在乙醇中浸泡、清洗、烘干后,得到功能化填料;

第4步,填料的疏水化:按重量份计,将功能化填料20~30份、疏水聚合物25~30份、溶剂50~80份混合均匀,升温至40~50℃回流1~3h,减压浓缩,直到反应物料体积为原来的55~65%,将固体物滤出,在乙醇中浸泡、清洗、烘干后,得到疏水化填料。

所述的第1步中,造孔剂是指淀粉、聚乙烯醇、纤维素、尿素、聚乙二醇的一种或多种。

所述的第1步中,炭化升温速率1~3℃/min,炭化温度950~1050℃,炭化时间2~4小时。

所述的第1步和第2步中,醇类溶剂选自甲醇、乙醇、丙二醇、丙三醇或者丁醇中的一种或几种。

所述的第3步中,反应温度是50~65℃,反应时间是2~6h,陈化温度是15~20℃,陈化时间是12~24h;硅烷偶联剂选自为双-(γ-三乙氧基硅基丙基)四硫化物(Si69)、双(三乙氧基硅基丙基)二硫化物(Si75)、γ-巯丙基三乙氧基硅烷(KH-580)、γ-氨丙基三乙氧基硅烷(KH-550)、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(KH-560)中的一种或几种。

所述的第4步中,疏水聚合物为聚偏氟乙烯、聚(偏氟乙烯-六氟丙烯)、氟化聚碳酸酯、聚苯乙烯或聚(苯乙烯-b-二甲基硅氧烷)中的一种。

乳化液废水处理工艺,包括如下步骤:

S1,菌种的负载:取污水处理厂二沉池活性污泥,将污泥按照固液比1:5~10与水混合,再加入水重量2~4%的碳源和1~5%的氮源,混合均匀后,离心分离,取清液;将清液与疏水化填料按照重量比2~4:1混合,抽真空脱泡处理,再将混合物倒入填料塔体1中;

S2,生化反应:将乳化液废水从塔顶缓慢滴入塔内,再将空气从塔底供入塔内,保持塔内温度在25~35℃之间;

S3,水质处理:将塔底得到的料液经过絮凝、沉降、超滤之后,得到净化水。

所述的第1步中,碳源可优选使用例如葡萄糖、蔗糖、果糖、半乳糖、乳糖和麦芽糖等糖类;氮源可以使用例如氨气、氨水、铵盐类、尿素、硝酸盐类、肉膏、蛋白胨等。

所述的第2步中,乳化液废水是机加工行业的乳化液废水,废水COD含量为80000~120000ppm。

所述的第3步中,絮凝剂是聚合氯化铝,超滤膜采用PVDF膜,截留分子量范围是5万~10万。