申请日2017.05.22

公开(公告)日2017.09.08

IPC分类号F22D1/32; F22D1/36; F23J15/00; C02F1/04; C02F1/12; C02F1/16; C02F103/18

摘要

一种低负荷工况下脱硫废水和排烟废热的综合整治系统,包括补热子系统和脱硫废水蒸发子系统,所述的补热子系统包括零号高压加热器、高压蒸汽管道与蒸汽阀门;所述的脱硫废水蒸发子系统包括废水缓冲箱、废水过滤减量装置、废水预热器、水泵、雾化喷嘴和废水管道,可提升锅炉给水和排烟温度,为废水蒸发提供更多热能并缩短其蒸发时间;可回收利用排烟废热实现低负荷工况下脱硫废水的零排放,同时也可提升机组脱硝效率。

权利要求书

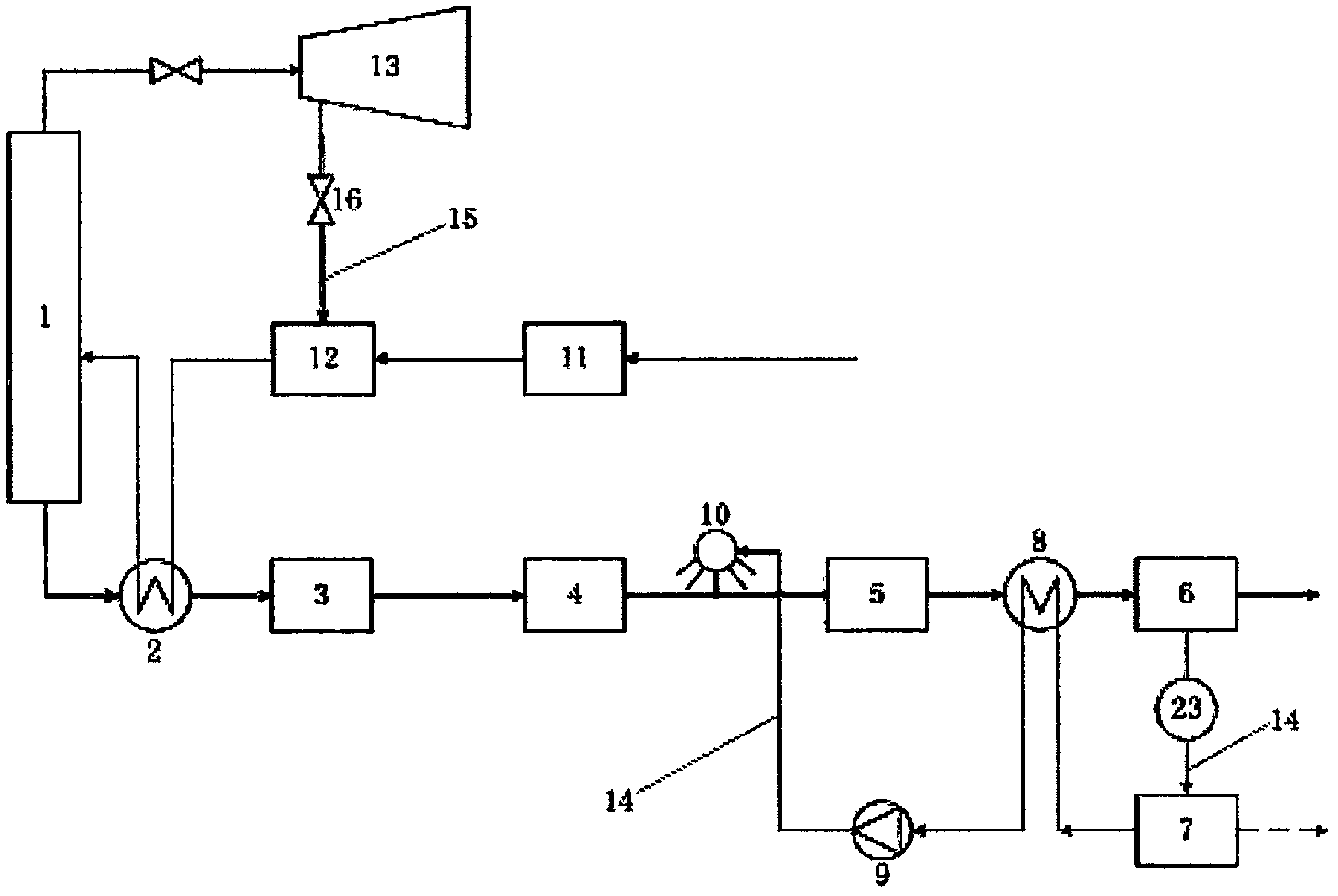

1.一种低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,包括补热子系统和脱硫废水蒸发子系统;所述的补热子系统包括零号高压加热器、高压蒸汽管道与蒸汽阀门;所述的脱硫废水蒸发子系统包括废水缓冲箱、废水过滤减量装置、废水预热器、水泵、雾化喷嘴和废水管道。

2.根据权利要求1所述的低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,零号高压加热器通过高压蒸汽管道与高品质汽源连接,零号高压加热器与回热系统的各级加热器串联,布置于1号高压加热器与省煤器之间。

3.根据权利要求1所述的低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,废水缓冲箱与脱硫塔相连,废水缓冲箱、废水过滤减量装置、废水预热器、水泵和雾化喷嘴依次相连,雾化喷嘴布置于空预器和电除尘器之间的烟道顶端,将脱硫废水雾化喷射于烟道内。

4.根据权利要求1所述的低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,补热子系统的高压蒸汽管道一端与汽轮机高压缸开孔相连,另一端与零号高压加热器相连。

5.根据权利要求1所述的低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,汽轮机系统设有补汽调节阀,补热子系统的高压蒸汽管道一端与补汽调节阀后的管道相通,另一端与零号高压加热器相连。

6.根据权利要求1所述的低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,补热子系统包括零号高压加热器、喷射式热泵、第一高压蒸汽管道、第二高压蒸汽管道、第三高压蒸汽管道、蒸汽阀门;第一高压蒸汽管道一端与锅炉屏式过热器蒸汽管道相通,另一端与喷射式热泵驱动蒸汽进口相连;第二高压蒸汽管道一端与1号高加抽汽管道相通,另一端与喷射式热泵吸入蒸汽进口相连;第三高压蒸汽管道一端与喷射式热泵蒸汽出口连接,另一端与零号高压加热器连接。

7.根据权利要求1所述的低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,废水过滤减量装置采用反渗透原理;脱硫废水被过滤为高浓度废水与清水,其中清水进行水资源回收利用,高浓度废水进行蒸发。

8.根据权利要求1所述的低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,废水过滤减量装置由多个独立模块组成,分批进行投运与清洗,实行整体不间断运行。

9.根据权利要求1所述的低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,废水预热器为管式换热器,安装于电除尘器与脱硫塔之间的烟道内;换热管内为低温脱硫废水,管外为高温烟气;或者废水预热器为管式换热器,管外为低温脱硫废水,管内为高温热媒水,废水预热器通过热媒水管道与烟气废热回收器相连;烟气废热回收器为管式换热器,设置在电除尘器与脱硫塔之间的烟道内,其管内为低温热媒水,管外为高温烟气。

10.根据权利要求1所述的低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,脱硫废水水泵和雾化喷嘴之间连接有空气压缩机,提供一定压强的空气,提升废水的雾化效果。

说明书

一种低负荷工况下脱硫废水和排烟废热的综合整治系统

技术领域

本发明涉及一种燃煤电厂低负荷工况下回收利用排烟废热蒸发脱硫废水的系统,该系统可实现低负荷工况下脱硫废水的零排放同时提高机组能量利用率,属于火力发电节能减排领域。

背景技术

为了达到国家对燃煤电厂SO2超低排放的要求,国内电厂大多采用石灰石-石膏湿法烟气脱硫技术,该技术在高效脱硫的同时产生了严重的废水排放。2015年4月,国务院发布《水污染行动计划》强化了对各类水污染的防治力度,脱硫废水由于成分复杂(含悬浮物、氟化物、重金属和盐分等)、排放危害大受到了业内的高度关注。目前,大多电厂采用化学沉淀的工艺(传统三联箱方法)去除脱硫废水污染物,但该方法运行费用高,对氯盐等可溶性盐分和硒等重金属离子去除率有限,其出水悬浮颗粒物和COD等也往往不能稳定达标排放,容易造成二次污染。为了实现脱硫废水的零排放,烟道蒸发技术被提出并逐渐得到重视,该技术将脱硫废水雾化为液滴后喷入空预器和电除尘器之间的烟道,利用锅炉尾部排烟废热将废水蒸干,产生的固体细颗粒物由电除尘器捕捉,其关键在于有效利用锅炉排烟废热将废水液滴在短时间内完全蒸发。对于锅炉排烟温度较高的机组,其额定负荷下锅炉排烟废热一般都足够在短时间内蒸干脱硫废水液滴。然而,近年来国内火电机组普遍长期处于低负荷运行状态,负荷的降低往往导致锅炉排烟温度的下降,当烟气所含热量不足以在既定时间内蒸干脱硫废水时,液滴将附着于烟道内表面或进入电除尘器,极易引起腐蚀、结垢和电除尘器故障,脱硫废水烟道蒸发技术将无法投入使用。提高低负荷工况下锅炉尾部的排烟温度成为了该技术实现脱硫废水零排放的关键。

煤电机组脱硝系统催化剂的活性反应温度一般约为320-420℃。在机组低负荷运行状态下,省煤器出口烟气的温度会相应下降,当烟温不足以达到催化剂活性反应温度时会导致脱硝设备效率大幅降低甚至被迫退出运行,机组将无法达到国家对氮氧化物超低排放的要求。为了解决低负荷工况脱硝的问题,“零号高压加热器”技术被提出并逐渐推广应用。该技术在汽轮机回热系统1号高加之后(按给水流程)增设一级加热器(即零号高压加热器),该加热器从系统高品质汽源处引蒸汽加热来自1号高加出口的锅炉给水,可显著提高锅炉给水温度。给水温度的提高降低了烟气和给水在省煤器中的换热量,使省煤器出口烟温上升达到脱硝催化剂的活性温度,实现了低负荷工况下脱硝效率的提高。然而,由于该技术同时也会提高空预器出口的烟温,所以导致了锅炉排烟热损失的增大,合理利用该部分废热对提高机组能量利用率有着重要意义。

综上所述,在机组低负荷运行工况下,“零号高压加热器”技术在确保脱硝设备效率的同时却提高了锅炉尾部烟气温度,增大了排烟热损失;脱硫废水烟道蒸发技术虽然可以实现废水的零排放,但却必须以充足的锅炉排烟余热为前提。联合两种技术可有效利用排烟废热、实现脱硫废水零排放并提升脱硝效率,达到电厂废水与废热综合整治的目的。

发明内容

本发明提供一种联合脱硫废水蒸发子系统和补热子系统的系统,可在燃煤电厂低负荷工况下实现脱硫废水的零排放与排烟废热的回收利用。脱硫废水蒸发子系统用于对脱硫废水进行预处理(过滤减量和预热),并雾化喷射于空预器和电除尘器之间的烟道中;预处理可减少废水在烟道内蒸发所需的热能;废水最终在烟道中吸收排烟热量被蒸发,产生的颗粒物进入电除尘器被捕捉。补热子系统用来提高锅炉给水和排烟温度,可为废水在烟道中蒸发提供更充足的热能并缩短其蒸发时间;此外,也可提高机组低负荷工况下的脱硝效率。

本发明采用的技术方案如下所述。

一种低负荷工况下脱硫废水和排烟废热的综合整治系统,其特征在于,包括补热子系统和脱硫废水蒸发子系统;所述的补热子系统包括零号高压加热器、高压蒸汽管道与蒸汽阀门;所述的脱硫废水蒸发子系统包括废水缓冲箱、废水过滤减量装置、废水预热器、水泵、雾化喷嘴和废水管道。

进一步地,零号高压加热器通过高压蒸汽管道与高品质汽源连接,零号高压加热器与回热系统的各级加热器串联,布置于1号高压加热器与省煤器之间。

进一步地,废水缓冲箱与脱硫塔相连,废水缓冲箱、废水过滤减量装置、废水预热器、水泵和雾化喷嘴依次相连,雾化喷嘴布置于空预器和电除尘器之间的烟道顶端,将脱硫废水雾化喷射于烟道内。

进一步地,补热子系统的高压蒸汽管道一端与汽轮机高压缸开孔相连,另一端与零号高压加热器相连。

进一步地,汽轮机系统设有补汽调节阀,补热子系统的高压蒸汽管道一端与补汽调节阀后的管道相通,另一端与零号高压加热器相连。

进一步地,补热子系统包括零号高压加热器、喷射式热泵、第一高压蒸汽管道、第二高压蒸汽管道、第三高压蒸汽管道、蒸汽阀门;第一高压蒸汽管道一端与锅炉屏式过热器蒸汽管道相通,另一端与喷射式热泵驱动蒸汽进口相连;第二高压蒸汽管道一端与1号高加抽汽管道相通,另一端与喷射式热泵吸入蒸汽进口相连;第三高压蒸汽管道一端与喷射式热泵蒸汽出口连接,另一端与零号高压加热器连接。

进一步地,废水过滤减量装置采用反渗透原理;脱硫废水被过滤为高浓度废水与清水,其中清水进行水资源回收利用,高浓度废水进行蒸发。

进一步地,废水过滤减量装置由多个独立模块组成,分批进行投运与清洗,实行整体不间断运行。

进一步地,废水预热器为管式换热器,安装于电除尘器与脱硫塔之间的烟道内;换热管内为低温脱硫废水,管外为高温烟气;或者废水预热器为管式换热器,管外为低温脱硫废水,管内为高温热媒水,废水预热器通过热媒水管道与烟气废热回收器相连;烟气废热回收器为管式换热器,设置在电除尘器与脱硫塔之间的烟道内,其管内为低温热媒水,管外为高温烟气。

进一步地,脱硫废水水泵和雾化喷嘴之间连接有空气压缩机,提供一定压强的空气,提升废水的雾化效果。

与现有技术相比,本发明针对国内燃煤机组长期低负荷运行的现状,采用联合脱硫废水蒸发子系统与补热子系统的方式,主要解决了低负荷工况下机组排烟温度较低,脱硫废水不能在烟道内完全蒸发的问题,实现了脱硫废水的零排放,提高了电除尘器运行的安全性;在机组额定负荷下,可关闭补热子系统,脱硫废水蒸发子系统同样可以实现废水零排放;有效回收利用了机组排烟废热,提高了能量利用率;提升了机组低负荷工况下的脱硝效率;废水液滴被雾化喷射于烟道内,有利于其中细小颗粒物的团聚,在一定程度上减少烟尘排放。