申请日2016.11.16

公开(公告)日2017.06.27

IPC分类号C02F9/10; C02F1/16

摘要

本实用新型属于火电厂废水处理技术领域,具体涉及一种表面气流强制蒸发浓缩式电厂废水处理装置。其包括除尘器、烟气脱硫塔、废水收集箱、预处理装置以及设置于除尘器与烟气脱硫塔之间的烟道内的表面蒸发浓缩装置;所述表面蒸发浓缩装置包括液膜分布管,所述液膜分布管的上部设置有原废水进口,所述液膜分布管的底部开设有布水孔或布水槽;所述液膜分布管的下方倾斜设置有两层以上首尾依次相接的表面蒸发板,最下层所述表面蒸发板的尾端设置有废水收集槽,所述废水收集槽设置有浓废水出口。本装置蒸发浓缩效果好,运行能耗低,占地面积小,投资成本较低。

权利要求书

1.表面气流强制蒸发浓缩式电厂废水处理装置,包括对锅炉所排放的烟气进行除尘的除尘器(1)、对除尘后的烟气进行脱硫的烟气脱硫塔(2)、存储烟气脱硫塔所产生废水的废水收集箱(3)以及对废水收集箱内的废水进行预处理的预处理装置(4);其特征在于:

还包括设置于除尘器(1)与烟气脱硫塔(2)之间的烟道内的表面蒸发浓缩装置(5);

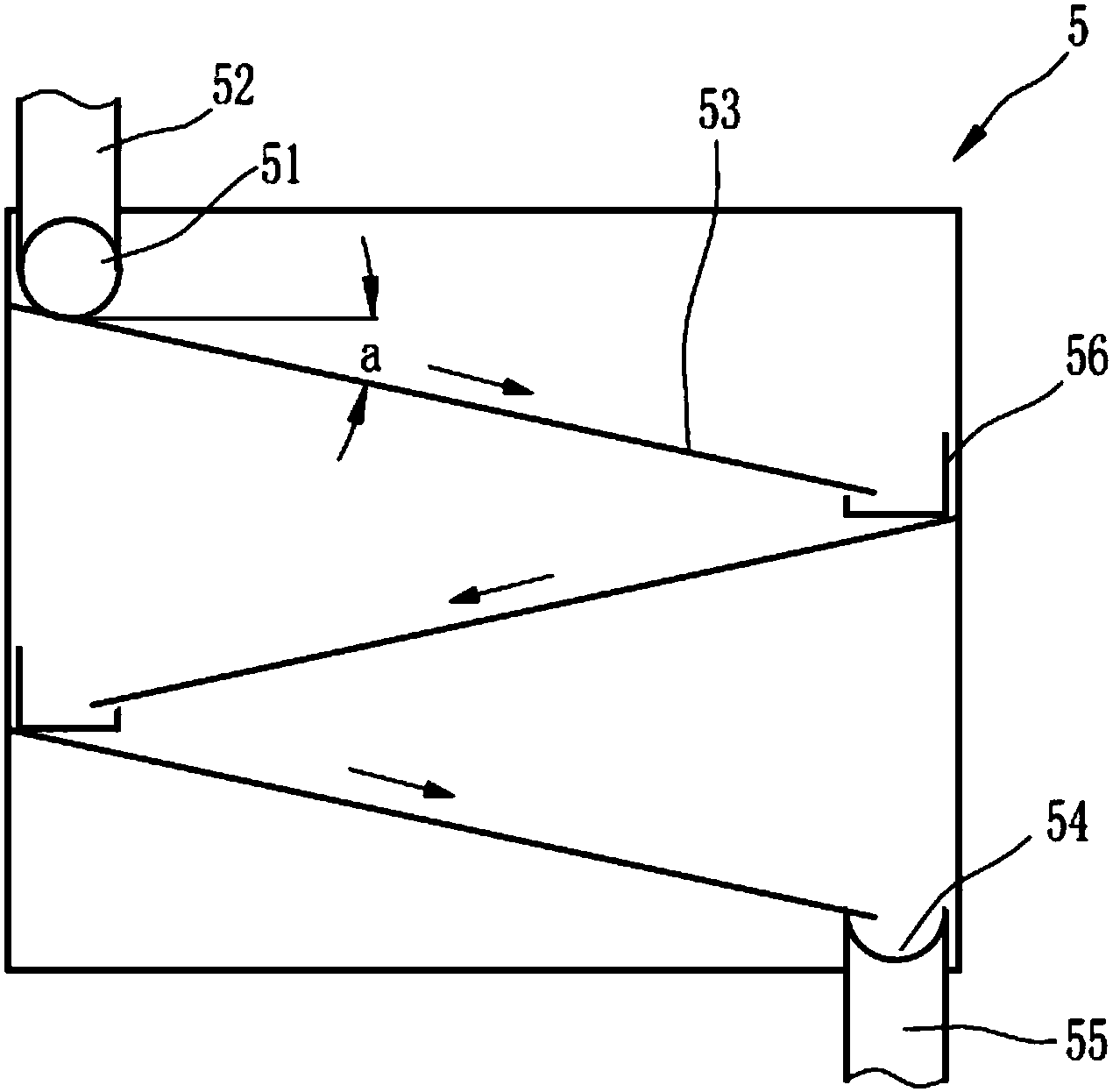

所述表面蒸发浓缩装置(5)包括液膜分布管(51),所述液膜分布管(51)的上部设置有原废水进口(52),所述液膜分布管(51)的底部开设有布水孔或布水槽;所述液膜分布管(51)的下方倾斜设置有两层以上首尾依次相接的表面蒸发板(53),最下层所述表面蒸发板(53)的尾端设置有废水收集槽(54),所述废水收集槽(54)设置有浓废水出口(55)。

2.如权利要求1所述的表面气流强制蒸发浓缩式电厂废水处理装置,其特征在于:上层表面蒸发板(53)的尾端与下层表面蒸发板(53)的首端之间设置有废水再分布器(56)。

3.如权利要求2所述的表面气流强制蒸发浓缩式电厂废水处理装置,其特征在于:所述废水再分布器(56)为两个侧挡板和一个底板构成的凹槽状,且外侧挡板的高度高于内侧挡板的高度。

4.如权利要求1、2或3所述的表面气流强制蒸发浓缩式电厂废水处理装置,其特征在于:所述废水收集槽(54)呈倾斜状布置,且所述废水收集槽(54)远离所述浓废水出口(55)的一端高于靠近所述浓废水出口(55)的一端。

说明书

表面气流强制蒸发浓缩式电厂废水处理装置

技术领域

本实用新型属于火电厂废水处理技术领域,具体涉及一种表面气流强制蒸发浓缩式电厂废水处理装置。

背景技术

石灰石-石膏湿法脱硫技术是目前火电厂应用最广泛的烟气脱硫技术。脱硫装置运行过程中定期排放大量废水,即脱硫废水。该废水具有悬浮物浓度高、无机盐及重金属离子浓度高等特点。

传统脱硫废水处理工艺化学加药法:常采用中和、沉淀、絮凝及浓缩与澄清的传统化学处理方法进行处理,其虽然能够减少重金属和悬浮物含量、酸度及需氧量,但是不能减少氯含量和总溶解固体,最终排放废水是高含盐废水,仍然对环境造成危害,处理后水中氯离子无法去除,难以进入系统回用,同时该法还存在工艺流程长、占地面积大、运行不稳定、水质不达标、污泥产量大等诸多缺点。

随着水资源短缺及环保压力不断加大,环保部门已要求燃煤机组逐步减排废水,最终实现废水零排放。采用化学加药法处理废水,已无法满足燃煤锅炉用户经济效益和日益苛刻的环保要求。目前,火电厂废水零排放的解决思路主要是通过热蒸发法把液固两相的废水中水分蒸发出去,盐分结晶得以分离,从而使得废水中的悬浮物、盐分等以固体形式进入固废处理的范畴。但是由于水分蒸发需要耗费巨大的能源,再加上脱硫废水中氯离子含量很高(达20000ppm),所以设备投资很大、腐蚀严重,能耗巨大,给火电企业带来很大的成本压力和设备维护压力。这些成为制约火电厂废水零排的瓶颈,到目前为止,尚没有低成本、成熟的废水零排解决方案得以推广应用。

具体来说,目前几种主要的蒸发技术有:

(1)多效蒸发结晶工艺:多效蒸发将几个蒸发器串联运行的蒸发操作,使蒸汽热能得到多次利用,从而提高热能的利用率,多用于水溶液的处理。

(2)MVR蒸发结晶工艺:MVR蒸发器的原理是利用高能效蒸汽压缩机压缩蒸发产生的二次蒸汽,提高二次蒸汽的压力和温度,被提高热能的二次蒸汽打入加热器对原液再进行加热,受热的原液继续蒸发产生二次蒸汽,从而实现持续的蒸发状态。

上述两项技术(多效蒸发、MVR蒸发)都存在设备投资巨大、运行能耗巨大、设备腐蚀严重的缺点。更为严重的是,这两种蒸发方式为了防止废水中的Ca、Mg离子在受热面上结垢,需要预先加入置换药剂(如Na2CO3等)把Ca、Mg离子从废水中置换出来,这种置换的药剂费用很高。

(3)废水直接喷入烟道蒸发技术:将废水通过气液两相流喷嘴喷入除尘器前烟道内,废水中的水分完全蒸发,溶解盐结晶成为颗粒物被除尘器捕集。

这种蒸发方式虽然系统简单、投资和能耗都很低,但是对烟气温度的要求和对烟道内蒸发行程要求很高;若不满足蒸发条件,废水会以液态的方式进入电除尘器等下游设备而造成损坏,存在很大风险,国内少数电厂曾经做过中试装置,但现在基本已停运或拆除。

综上所述,要实现火电厂废水零排放的关键问题是降低能耗、降低设备结垢风险。

实用新型内容

为了解决上述技术问题,本实用新型的目的在于提供一种系统简单可靠、运行能耗低、废水处理效果好的表面气流强制蒸发浓缩式电厂废水处理装置。

为实现上述技术目的,本实用新型采用以下的技术方案:

表面气流强制蒸发浓缩式电厂废水处理装置,包括对锅炉所排放的烟气进行除尘的除尘器、对除尘后的烟气进行脱硫的烟气脱硫塔、存储烟气脱硫塔所产生废水的废水收集箱以及对废水收集箱内的废水进行预处理的预处理装置;还包括设置于除尘器与烟气脱硫塔之间的烟道内的表面蒸发浓缩装置;

所述表面蒸发浓缩装置包括液膜分布管,所述液膜分布管的上部设置有原废水进口,所述液膜分布管的底部开设有布水孔或布水槽;所述液膜分布管的下方倾斜设置有两层以上首尾依次相接的表面蒸发板,最下层所述表面蒸发板的尾端设置有废水收集槽,所述废水收集槽设置有浓废水出口。

作为优选的技术方案,上层表面蒸发板的尾端与下层表面蒸发板的首端之间设置有废水再分布器。

作为优选的技术方案,所述废水再分布器为两个侧挡板和一个底板构成的凹槽状,且外侧挡板的高度高于内侧挡板的高度。

作为优选,所述废水收集槽呈倾斜状布置,且所述废水收集槽远离所述浓废水出口的一端高于靠近所述浓废水出口的一端。

由于采用上述技术方案,本实用新型具有至少以下有益效果:

(1)本实用新型利用除尘器和烟气脱硫塔之间烟道内的烟气余热蒸发废水,这部分烟气余热在火电厂属于无法进一步利用的废热,所以本实用新型的废水蒸发浓缩过程无需额外消耗热量,运行能耗很低。

(2)烟道内烟气温度为90~150℃,绝对湿度约6~9%,烟气流速约为15m/s,属于高温高速低湿度气流,横掠液面造成的蒸发速率较快,通过设置合理的表面蒸发板数量,可以控制单位时间的蒸发量,从而控制废水的浓缩倍率。

(3)控制废水在表面蒸发板上的预热温度和浓缩的溶解盐浓度在允许值以下,可以有效避免Ca(HCO3)2和Mg(HCO3)2受热分解而产生的Ca、Mg离子结垢问题,所以无需进行Ca、Mg离子的Na盐置换,从而节省了大量的置换药剂(如Na2CO3等)费用。

(4)液膜分布管、表面蒸发板、废水再分布器、废水收集槽等与废水直接接触的部件宜采用2205钢材质,可以保证在高温、高氯离子浓度工况下的稳定性。同时,为清除蒸发板表面的少量结垢,可采用定期酸洗的方式。

(5)系统整体设计简单、运行可靠,占地面积小,投资成本较低。