申请日2016.09.14

公开(公告)日2017.01.11

IPC分类号C02F1/04

摘要

本发明涉及一种MVR废水蒸发浓缩系统。本发明包括对原料废水进行蒸发处理的蒸发器以及对蒸发器内产生的水气混合物进行分离的分离器,所述分离器内产生的浓缩废液通过浓水泵返流至分离器内以实现循环流动,所述分离器分离得到的二次蒸汽经水蒸气压缩机增压后进入所述蒸发器构成对所述原料废水进行加热的热源。本发明通过浓水泵确保分离器内浓缩废液持续流动且浓度均匀,有效防止原料废水浓缩至近饱和时因分离器内结晶造成的管路堵塞以及系统失稳问题,同时降低系统能耗。另外本发明循环利用系统自身所产生的热量,降低了系统运行成本,提高了现有MVR蒸发浓缩装置的适用性和可靠性。

权利要求书

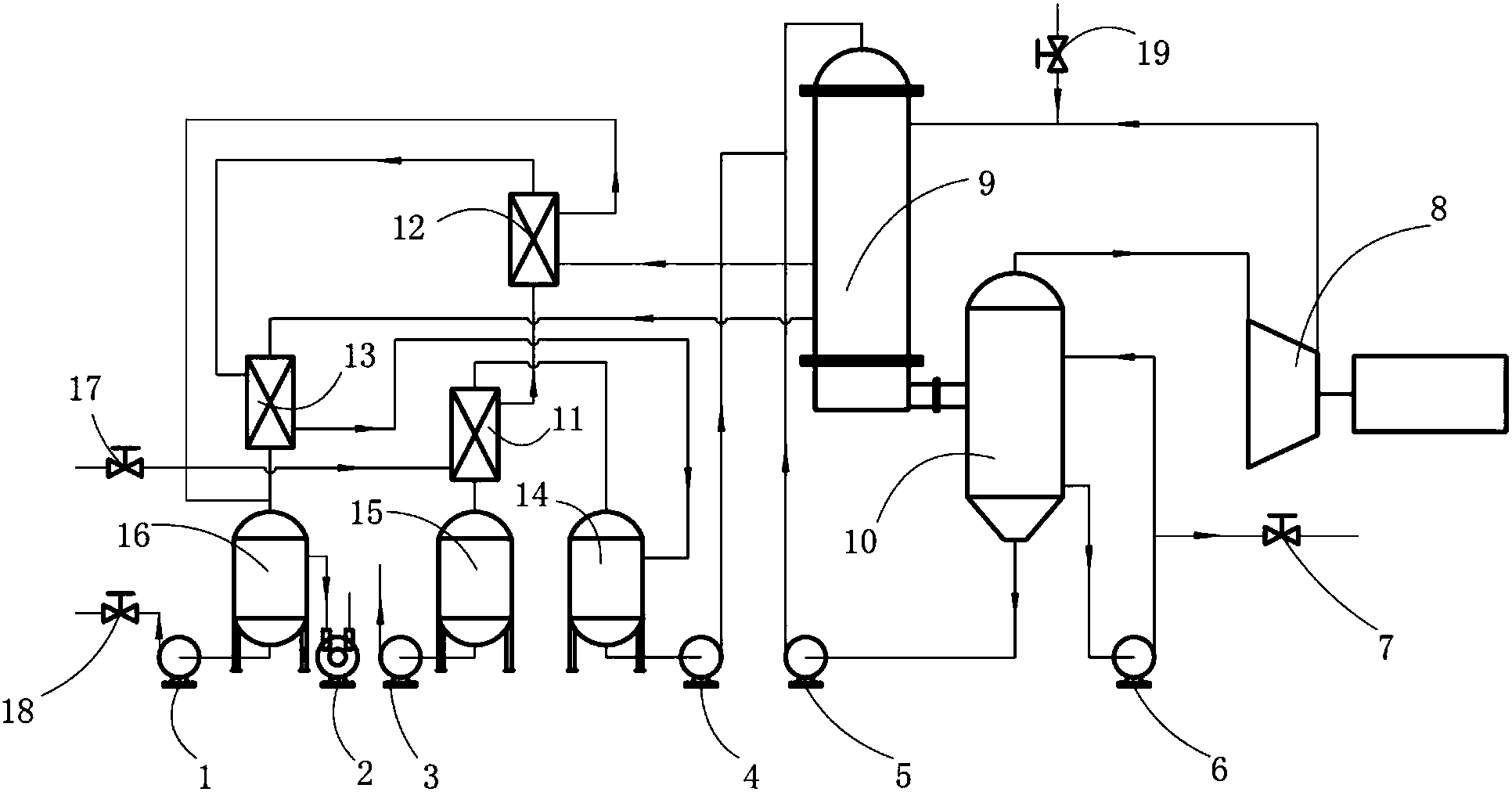

1.一种MVR废水蒸发浓缩系统,包括对原料废水进行蒸发处理的蒸发器(9)以及对蒸发器(9)内产生的水汽混合物进行分离的分离器(10),其特征在于:所述分离器(10)底部的浓缩废液通过浓水泵(6)返流至分离器(10)内以实现循环流动,所述分离器(10)分离得到的二次蒸汽经水蒸气压缩机(8)增压后进入所述蒸发器(9)构成对所述原料废水进行加热的热源。

2.如权利要求1所述的MVR废水蒸发浓缩系统,其特征在于:所述浓水泵(6)与分离器(10)的连通管道上还连接有将所述浓缩废液排出系统的浓水阀(7)。

3.如权利要求1所述的MVR废水蒸发浓缩系统,其特征在于:该系统还包括对原料废水进行预处理的预热器(13)、闪蒸罐(14);所述原料废水由所述预热器(13)预热后进入所述闪蒸罐(14)实现原料废水中低沸点杂质的闪蒸气化分离。

4.如权利要求3所述的MVR废水蒸发浓缩系统,其特征在于:该系统还包括冷凝器(11)、冷却器(12),所述原料废水依次通过所述冷凝器(11)、冷却器(12)后进入预热器(13);所述闪蒸罐(14)分离得到的低沸点杂质气体进入所述冷凝器(11)被冷凝器中的原料废水冷凝为液体并贮存于暂存罐(15)内;所述蒸发器(9)内产生的不凝性气体与蒸汽的混合物进入所述冷却器(12)被所述冷却器中的原料废水冷却后贮存于冷凝水罐(16)内。

5.如权利要求3所述的MVR废水蒸发浓缩系统,其特征在于:所述二次蒸汽经过蒸发器(9)后形成的冷凝水构成对所述预热器(13)内原料废水进行加热的热源,所述冷凝水经过所述预热器(13)后排入冷凝水罐(16)内。

6.如权利要求3所述的MVR废水蒸发浓缩系统,其特征在于:所述水蒸气压缩机(8)的通向蒸发器(9)的排气管道上设有旁通高温蒸汽管道,所述旁通高温蒸汽管道上设有蒸汽阀(19)。

7.如权利要求3所述的MVR废水蒸发浓缩系统,其特征在于:所述分离器(10)连接有将所述浓缩废液重新泵送至所述蒸发器(9)内进行蒸发的循环泵(5),所述闪蒸罐(14)连接有将原料废水加压泵送至所述蒸发器(9)内进行蒸发的废水泵(4),所述废水泵(4)的出水管路并流至所述循环泵(5)的出水管路。

8.如权利要求4或5所述的MVR废水蒸发浓缩系统,其特征在于:所述冷凝水罐(16)连接有将冷凝水排出的冷凝水泵(1),所述冷凝水泵(1)的出水管路上设有出水阀(18);所述冷凝水罐(16)顶部连接有真空泵(2),所述真空泵(2)的出口与大气相通。

说明书

一种MVR废水蒸发浓缩系统

技术领域

本发明属于废水处理领域,具体是涉及一种MVR废水蒸发浓缩系统。

背景技术

石油、化工、制药、电镀等行业中废水成分复杂、数量巨大,尽管利用生化、电渗析、反渗透等方法处理后可实现大部分水体达标排放,但部分高浓度难降解工业废水处理依然是技术难点,利用蒸发结晶的方法将废水中无机盐分离去除是较理想的技术方法。传统的反应釜、单效蒸发、多效蒸发系统等均存在能耗大、设备复杂、废水处理成本高等问题,利用MVR技术处理高浓度难降解废水是技术方向。传统的MVR系统仅包含蒸发器、分离器、水蒸气压缩机及其他辅助设备。当高含盐废水浓缩至近饱和时,现有的MVR装置分离器内常有部分无机盐结晶,造成换热器或管道堵塞,影响系统效率和可靠性。

发明内容

为了解决上述技术问题,本发明提供一种MVR废水蒸发浓缩系统。

为了实现本发明的目的,本发明采用了以下技术方案:

一种MVR废水蒸发浓缩系统,包括对原料废水进行蒸发处理的蒸发器以及对蒸发器内产生的水气混合物进行分离的分离器,所述分离器底部的浓缩废液通过浓水泵返流至分离器内以实现循环流动,所述分离器分离得到的二次蒸汽经水蒸气压缩机增压后进入所述蒸发器构成对所述原料废水进行加热的热源。

优选的,所述浓水泵与分离器的连通管道上还连接有将所述浓缩废液排出系统的浓水阀。

优选的,该系统还包括对原料废水进行预处理的预热器、闪蒸罐;所述原料废水由所述预热器预热后进入所述闪蒸罐实现原料废水中低沸点杂质的闪蒸气化分离。

进一步的,该系统还包括冷凝器、冷却器,所述原料废水依次通过所述冷凝器、冷却器后进入预热器;所述闪蒸罐分离得到的低沸点杂质气体进入所述冷凝器被冷凝器中的原料废水冷凝为液体并贮存于暂存罐内;所述蒸发器内产生的不凝性气体与蒸汽的混合物进入所述冷却器被所述冷却器中的原料废水冷却后贮存于冷凝水罐内。

优选的,所述二次蒸汽经过蒸发器后形成的冷凝水构成对所述预热器内原料废水进行加热的热源,所述冷凝水经过所述预热器后排入冷凝水罐内。

优选的,所述水蒸气压缩机的通向蒸发器的排气管道上设有旁通高温蒸汽管道,所述旁通高温蒸汽管道上设有蒸汽阀。

优选的,所述分离器连接有将所述浓缩废液重新泵送至所述蒸发器内进行蒸发的循环泵,所述闪蒸罐连接有将原料废水加压泵送至所述蒸发器内进行蒸发的废水泵,所述废水泵的出水管路并流至所述循环泵的出水管路。

优选的,所述冷凝水罐连接有将冷凝水排出的冷凝水泵,所述冷凝水泵的出水管路上设有出水阀;所述冷凝水罐顶部连接有真空泵,所述真空泵的出口与大气相通。

本发明的有益效果在于:

(1)本发明通过浓水泵确保分离器内浓缩废液持续流动且浓度均匀,防止分离器内发生结晶,同时将分离器内不断产生的浓缩废液通过浓水阀排出系统。即本发明有效防止原料废水浓缩至近饱和时因分离器内结晶造成的管路堵塞以及系统失稳问题,同时降低系统能耗。另外本发明循环利用系统自身所产生的热量,降低了系统运行成本,提高了现有MVR蒸发浓缩装置的适用性和可靠性。

(2)本发明原料废水在进入蒸发器前设置了预热器、闪蒸罐,以除去原料废水中的低沸点杂质,有效避免了因低沸点杂质随同水蒸气同时蒸发进入水蒸气压缩机而造成的压缩机运行工况变化及其他运行故障。此方法尤其适于含有低沸点杂质的高浓度难降解废水(如采油废水)的处理。

(3)本发明闪蒸罐内产生的低沸点杂质气体进入冷凝器即可利用原料废水完成低沸点杂质气体的冷凝,然后利用暂存罐完成低沸点杂质液体的收集贮存。所述蒸发器内产生的不凝性气体与蒸汽的混合物进入所述冷却器,由经过所述冷却器的原料废水进行冷却并形成冷凝水,之后存贮在冷凝水罐中,这里的不凝性气体指的是经过冷凝处理后不随水蒸气一起冷凝为液体的气体。本发明通过设置冷凝器、冷却器实现了利用系统自身的冷源对需要进行冷却的蒸汽进行冷却,无需额外的冷源投入,降低了废水处理成本。

(4)本发明所述二次蒸汽经过蒸发器后进入预热器,实现与所述预热器内的原料废水进行换热,一方面原料废水得到了预热处理,另外一方面所述的二次蒸汽得到了进一步的降温,本发明充分利用了系统自身的冷源和热源,大大降低了能耗以及系统运行成本。

(5)本发明中所述循环泵、废水泵可以实现两路废水混合泵入蒸发器内进行蒸发处理,确保蒸发器内无换热壁干燥问题。