申请日2016.08.29

公开(公告)日2016.12.14

IPC分类号C02F9/10; C02F101/34

摘要

一种苯甲醇生产废水综合治理新方法,包括以下步骤:将苯甲醇生产过程中收集的含苯甲醇的苯甲醇生产废水首先送入中转槽,中转槽物料温度控制在70~80℃,然后中转槽物料通过转料泵进入螺旋板冷凝器后再进入粗品沉降罐,粗品沉降罐的物料温度控制在40~50℃,物料在粗品沉降罐内分层,上层为粗品油相,下层为水相,粗品沉降罐下层的水相废水连续不断的溢流至萃取混合釜。本发明投入小,设备操作简单,中间物料可全部循环重复使用并且苯甲醇回收率高的条件下,处理苯甲醇生产废水达到零排放,完全实现大规模苯甲醇稳定生产。

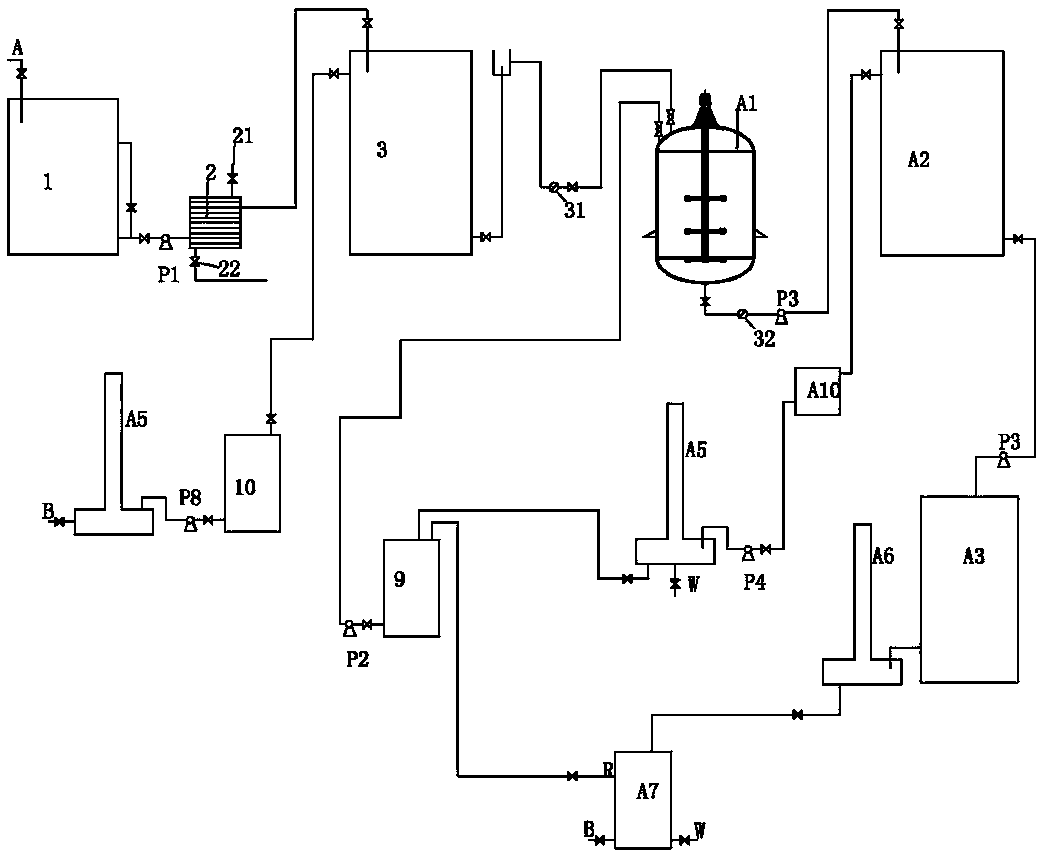

摘要附图

权利要求书

1.一种苯甲醇生产废水综合治理新方法,其特征是该方法包括以下步骤:A.将苯甲醇生产过程中收集的含苯甲醇的苯甲醇生产废水首先送入中转槽,中转槽物料温度控制在70~80℃,然后中转槽物料通过转料泵进入螺旋板冷凝器后再进入粗品沉降罐,粗品沉降罐的物料温度控制在40~50℃,物料在粗品沉降罐内分层,上层为粗品油相,下层为水相,粗品沉降罐下层的水相废水连续不断的溢流至萃取混合釜;再将苯甲醇生产过程中收集的副产物二苄醚送入萃取混合釜对苯甲醇生产废水中的苯甲醇进行萃取,所述二苄醚、苯甲醇生产废水质量比1:(20~30);

B.釜料用泵转入油水分离罐进行分离,含醇二苄醚在上层,废水在下层,通过溢流的方式分别进入油储罐和水储罐,油储罐物料用泵转入二苄醚精馏塔,通过精馏后二苄醚和苯甲醇得到分离,得到纯度>99%的苯甲醇和纯度>90%的二苄醚,二苄醚送入A步骤重新利用,得到低浓度苯甲醇废水;

C.将低浓度苯甲醇废水用泵送入树脂吸附塔进行吸附,出水进入三效蒸发器脱水,得到含量99%以上的苯甲醇成品和含量为90%以上的二苄醚,二苄醚送入A步骤重新利用,脱出的水回收用于生产苯甲醇。

2.根据权利要求1所述的一种苯甲醇生产废水综合治理新方法,其特征是所述粗品油相进入精馏塔后,通过精馏后得到纯度>99%的苯甲醇。

3.根据权利要求1所述的一种苯甲醇生产废水综合治理新方法,其特征是所述树脂吸附塔中树脂为结构上具有一定的功能基团,又具有较大比表面积的高效复合功能树脂,该功能树脂可选择NDA-100超高交联树脂、 XDA系列超高交联树脂、 LX系列超高交联树脂中的一种或多种组合。

4.根据权利要求1所述的一种苯甲醇生产废水综合治理新方法,其特征是所述粗品沉降罐中的苯甲醇生产废水中可以加入絮凝剂,絮凝剂与废水的固液比为0 . 2~0 . 5%,聚乙烯酰胺、硫酸铝、 氯化铝等。

5.一种实现权利要求1或2或3或4所述苯甲醇生产废水综合利用的循环生产装置,包括中转槽、粗品沉降罐、萃取混合釜,其特征是所述中转槽的底部和中部同时与冷凝器进口连接,冷凝器出口与粗品沉降罐的顶部连接,粗品沉降罐的下部水相出口与萃取混合釜顶部废水入口连接,所述萃取混合釜的顶部的二苄醚入口还与二苄醚成品罐的下部出口连接;

所述萃取混合釜底部的出料管道与油水分离罐的上部连接,油水分离罐的上部出口与油储罐连接,油储罐底部出口与二苄醚精馏塔的油相入口连接,二苄醚精馏塔的二苄醚出口与二苄醚成品罐顶部连接;

所述水储罐底部的废水出口与树脂吸附塔连接,树脂吸附塔出水口与三效蒸发器连接,三效蒸发器设有二苄醚出口、水出口、苯甲醇出口,其中二苄醚出口与二苄醚成品罐顶部连接。

6.根据权利要求1所述的一种苯甲醇生产废水综合治理新方法,其特征是所述树脂吸附塔中饱和后的树脂采用蒸汽脱附方式再生,蒸汽解析压力控制0.4~0.6mpa,出来的含油水进入精馏分离釜精馏分离出的水回用于生产,分离出的苯甲醇含量可达99%。

7.根据权利要求1所述的一种苯甲醇生产废水综合利用的循环生产装置,其特征是所述树脂吸附塔为串联在一起的四级树脂吸附塔,树脂吸附流量控制为树脂量的1~1.5bv/h。

8.根据权利要求1所述的一种苯甲醇生产废水综合利用的循环生产装置,其特征是所述粗品沉降罐的上部出口还与粗品油罐连接,粗品油罐经过转料泵与精馏塔连接。

9.根据权利要求1所述的一种苯甲醇生产废水综合利用的循环生产装置,其特征是所述树脂吸附塔中饱和后的树脂采用蒸汽脱附方式再生,蒸汽解析压力控制0.4~0.6mpa,出来的含油水进入精馏分离釜精馏分离出的水回用于生产,分离出的苯甲醇含量可达99%。

说明书

一种苯甲醇生产废水综合治理新方法及其装置

技术领域

本发明涉及成分复杂、浓度高、含盐量多、毒性大、难以生物降解的化工生产废水的处理方法,尤其能回收废水中的有机物,大幅降低生产成本和设备投入,环保达标,实现工业生产废水零排放。

背景技术

目前苯甲醇生产方法是以氯苄为原料,在碱催化作用下加热水解而得,在生产过程中会排放出大量废水,浓度高、毒性大,流失于其中的苯甲醇含量很高(通常大于12000mg.L~1),苯甲醇生产废水中还含有大量无机盐(主要是NaCl和Na2CO3),可生化性极差,被国内外环保界公认的典型难以治理的化工废水。

近几年,国内采用树脂吸附法处理苯甲醇生产废水,并利用大孔吸附树脂对苯甲醇良好的吸附~脱附性能,废水经固定床吸附后,废水中苯甲醇浓度大幅降低,出水水质也能达到国家一级排放标准。

但是该方法目前只存在于实验室阶段及规模较小的苯甲醇生产阶段。因为通过大孔吸附树脂对苯甲醇吸附后需要利用甲醇脱附,后期要将甲醇和苯甲醇分离,甲醇损失量大并且脱附后用甲醇浸泡水套用操作繁琐。利用大孔吸附树脂对苯甲醇吸附后,出水含苯甲醇浓度虽然大幅降低,但还含有大量无机盐(主要是NaCl和Na2CO3),需要通过稀释后才能达到国家排放标准。

如果采用该法处理年产超40000吨苯甲醇产生的废水,需要购买大量的吸附树脂,甲醇及吸附设备,投入大。并且还需要大量清水对含盐废水进行稀释后才能排放,在大规模的苯甲醇生产中无法实现。

发明内容

为了克服在大规模苯甲醇生产废水的处理过程中的超大投入,繁琐操作,实现真正意义上的达标排放。本发明提供一种综合处理方法。该方法不仅能大幅降低设备投入,物料投入,并且采用蒸汽脱附代替甲醇浸泡,通过三效蒸发处理高盐废水,实现废水零排放。

本发明解决其技术问题所采用的技术方案是:一种苯甲醇生产废水综合治理新方法,其特征是该方法包括以下步骤:A.将苯甲醇生产过程中收集的含苯甲醇的苯甲醇生产废水首先送入中转槽,中转槽物料温度控制在70~80℃,然后中转槽物料通过转料泵进入螺旋板冷凝器后再进入粗品沉降罐,粗品沉降罐的物料温度控制在40~50℃,物料在粗品沉降罐内分层,上层为粗品油相,下层为水相,粗品沉降罐下层的水相废水连续不断的溢流至萃取混合釜;再将苯甲醇生产过程中收集的副产物二苄醚送入萃取混合釜对苯甲醇生产废水中的苯甲醇进行萃取,所述二苄醚、苯甲醇生产废水质量比1:(20~30);

B.釜料用泵转入油水分离罐进行分离,含醇二苄醚在上层,废水在下层,通过溢流的方式分别进入油储罐和水储罐,油储罐物料用泵转入二苄醚精馏塔,通过精馏后二苄醚和苯甲醇得到分离,得到纯度>99%的苯甲醇和纯度>90%的二苄醚,二苄醚送入A步骤重新利用,得到低浓度苯甲醇废水;

C.将低浓度苯甲醇废水用泵送入树脂吸附塔进行吸附,出水进入三效蒸发器脱水,得到含量99%以上的苯甲醇成品和含量为90%以上的二苄醚,二苄醚送入A步骤重新利用,脱出的水回收用于生产苯甲醇。

作为优选,所述树脂吸附塔中树脂为结构上具有一定的功能基团,又具有较大比表面积的高效复合功能树脂,该功能树脂可选择NDA-100超高交联树脂、 XDA系列超高交联树脂、 LX系列超高交联树脂中的一种或多种组合。

作为优选,所述粗品油相进入精馏塔后,通过精馏后得到纯度>99%的苯甲醇。

作为优选,所述粗品沉降罐中的苯甲醇生产废水中可以加入絮凝剂,絮凝剂与废水的固液比为0 . 2~0 . 5%,聚乙烯酰胺、硫酸铝、 氯化铝等。

一种实现上述苯甲醇生产废水综合利用的循环生产装置,包括中转槽、粗品沉降罐、萃取混合釜,其特征是所述中转槽的底部和中部同时与冷凝器进口连接,冷凝器出口与粗品沉降罐的顶部连接,粗品沉降罐的下部水相出口与萃取混合釜顶部废水入口连接,所述萃取混合釜的顶部的二苄醚入口还与二苄醚成品罐的下部出口连接;

所述萃取混合釜底部的出料管道与油水分离罐的上部连接,油水分离罐的上部出口与油储罐连接,油储罐底部出口与二苄醚精馏塔的油相入口连接,二苄醚精馏塔的二苄醚出口与二苄醚成品罐顶部连接;

所述水储罐底部的废水出口与树脂吸附塔连接,树脂吸附塔出水口与三效蒸发器连接,三效蒸发器设有二苄醚出口、水出口、苯甲醇出口,其中二苄醚出口与二苄醚成品罐顶部连接。

作为优选,所述树脂吸附塔为串联在一起的四级树脂吸附塔,树脂吸附流量控制为树脂量的1~1.5bv/h。

作为优选,所述粗品沉降罐的上部出口还与粗品油罐连接,粗品油罐经过转料泵与精馏塔连接。

作为优选,所述树脂吸附塔中饱和后的树脂采用蒸汽脱附方式再生,蒸汽解析压力控制0.4~0.6mpa,出来的含油水进入精馏分离釜精馏分离出的水回用于生产,分离出的苯甲醇含量可达99%。

本发明蒸汽脱附水可以通过精馏塔分离出含量99%以上的苯甲醇成品,分离出的二苄醚含量为90%,可全部循环使用,分离出的水全部用于工业用水。整个处理过程不新增有机溶剂。废水中的苯甲醇回收率达到98%以上,大幅降低了生产成本。完全能够满足大规模苯甲醇生产废水的处理。

本发明投入小,设备操作简单,中间物料可全部循环重复使用并且苯甲醇回收率高的条件下,处理苯甲醇生产废水达到零排放,完全实现大规模苯甲醇稳定生产。