申请日2016.06.22

公开(公告)日2016.09.21

IPC分类号C02F11/04; C02F11/00

摘要

目前PAM脱水污泥在厌氧消化过程中由于絮体过大,导致较差的消化效率,不仅抑制了污泥中大分子有机基质的溶出,更是使污泥的停留时间增大,同时,也存在PAM降解为单体丙烯酰胺的可能性。本发明提供了一种促进脱水污泥中残留PAM水解同时生产短链脂肪酸的资源化无害化系统及方法,属于污泥处理与处置领域。本发明首先对PAM脱水污泥进行热水解处理,促进脱水污泥中PAM絮体的解离,然后进行碱性调质,使得热水解污泥菌胶团絮体结构得到充分破坏,再送至厌氧发酵罐生产短链脂肪酸同时提高PAM水解率,降低PAM潜在毒性,实现了PAM脱水污泥资源化无害化利用。

摘要附图

权利要求书

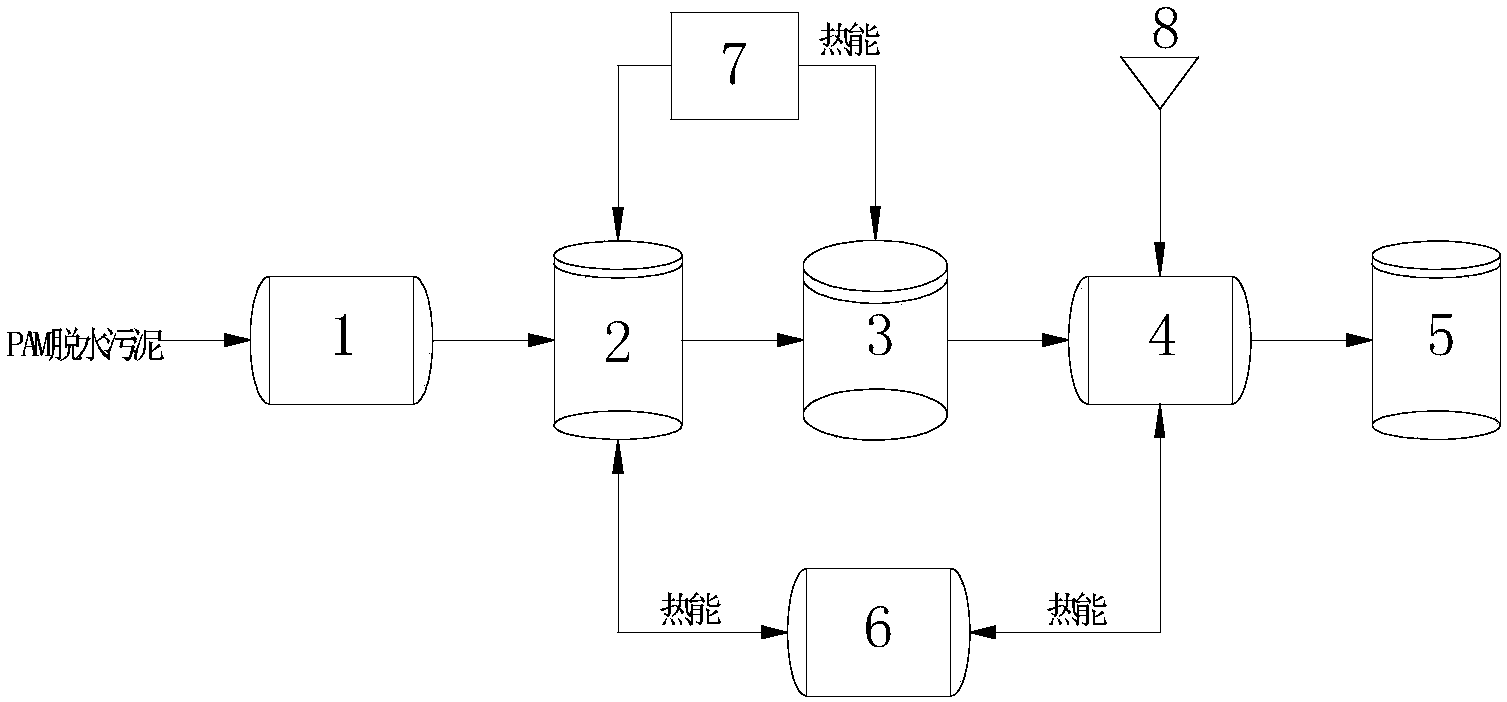

1.一种促进脱水污泥中PAM水解同时生产短链脂肪酸的系统及方法,其特征在于,由储泥池、预热罐、热水解反应池、碱性调质室、厌氧发酵罐等组成。其中,预热罐主要为了回收热水解的废热气,同时增强污泥流动性,降低热水解过程中的能耗。热水解反应池主要是促进脱水污泥中PAM絮体的解离,降低絮体大小,增大脱水污泥后续处理的接触面积,同时破坏部分污泥的菌胶团。碱性调质室一方面为了降低污泥温度回收余热,另一方面使得热水解后污泥中的菌胶团及絮体结构得到充分的破坏。厌氧发酵罐的设置,一方面碱性环境(pH 9~11)抑制了产甲烷菌活性,促进了产酸菌活性,大大提高了短链脂肪酸的产量,另一方面该碱性环境可提高PAM水解率,降低PAM在厌氧消化过程中降解为丙烯酰胺等潜在有毒物质的可能性。

2.一种促进脱水污泥中PAM水解同时生产短链脂肪酸的系统及方法,其特征在于,包括以下步骤:

(1)PAM脱水污泥倾倒入储泥池后,输送至预热罐,由热交换器和锅炉房供热进行加热,同时进行搅拌;

(2)预热后污泥输送至热水解反应器,由锅炉房供热进行加热,同时快速搅拌;

(3)热水解后污泥输送至碱调质室,由热交换器进行换热降温,同时投加石灰石,并引入冷水对污泥进行稀释降温;

(4)碱调质污泥直接送至厌氧发酵罐,进行碱性厌氧发酵生产短链脂肪酸。

3.根据权利要求1所述的一种促进脱水污泥中PAM水解同时生产短链脂肪酸的系统及方法,其特征在于,步骤(1)中所述加热温度为40~60℃,首选由热交换器供热。采用泵搅拌方式,搅拌强度设为50~150rpm。停留时间为15~35min。

4.根据权利要求1所述的一种促进脱水污泥中PAM水解同时生产短链脂肪酸的系统及方法,其特征在于,步骤(2)中所述加热温度为100~120℃,由锅炉房提供饱和蒸汽进行加热。搅拌强度设为150~300rpm。停留时间为30~50min。

5.根据权利要求1所述的一种促进脱水污泥中PAM水解同时生产短链脂肪酸的系统及方法,其特征在于,步骤(3)中所述投碱调质为投加石灰石,石灰石与污泥固体含量的质量比为0.1~0.3。所述热交换器进行换热15~25min,所述引入冷水至污泥含固率为10%左右,降温至40~60℃。所述泵搅拌强度为100~200rpm。总停留时间为30~50min。

6.根据权利要求1所述的一种促进脱水污泥中PAM水解同时生产短链脂肪酸的系统及方法,其特征在于,步骤(4)中所述的对碱调质污泥进行厌氧发酵,温度控制在35~55℃,搅拌强度设为100~200rpm,消化时间为8~14天。

说明书

一种促进脱水污泥中PAM水解同时生产短链脂肪酸的系统及方法

技术领域

本发明涉及到污泥处理与处置领域,具体指一种促进脱水污泥中残留PAM水解同时生产短链脂肪酸的资源化无害化系统及方法。

背景技术

目前城镇污水处理厂多采用活性污泥法处理污水,在处理过程中将会产生大量的剩余污泥,其处理处置费用较高,而剩余污泥中含有大量的有机物如蛋白质、多糖等,可通过厌氧发酵技术将其转化为挥发性短链脂肪酸。水解酸化产生的挥发性短链脂肪酸主要为C2-C6短链有机物(乙酸、丙酸、异丁酸、丁酸、异戊酸和戊酸等),可作为内源碳被脱氮除磷菌利用以去除富营养化污水中的氮和磷,还可用作其他发酵的外加碳源作为能源物质进行再利用。

然而,在中国,超过80%的污水处理厂没有配置污泥处理设施,仅仅通过高强度脱水后集中填埋处置,这种方式不仅占地多,而且还可造成二次污染。因此,具有能量需求低、所需反应器体积小、沼渣产量少等优点的高含固厌氧消化技术得以高速应用与发展。在高含固厌氧消化技术中,污泥需要经过机械脱水达到一定含固率后才能进入厌氧消化反应器。污泥在脱水之前通常会加入剂量为5~10g PAM/kg TS化学调理药剂聚丙烯酰胺(PAM)来提高其脱水性能。但是,在脱水污泥中会残留大量的PAM,PAM降解产生的单体丙烯酰胺具有生物毒性,累积在消化反应器中会影响沼渣后续的处理处置。另外,其长链结构会增加污泥的粘性,增大污泥絮体大小,抑制有机物的传质效率,对厌氧消化性能产生较大影响。

针对PAM脱水存在的问题,仍然没有出现较为系统的处理处置方法。而本发明中热水解结合碱调质技术可以解决此问题。热水解可以促进脱水污泥中PAM絮体的解离,降低絮体大小,提高脱水污泥后续处理的接触面积。碱性调质不仅可以降低污泥絮体大小,而且可以使细胞壁溶解,释放出胞内物质,极大的提高产酸量。

因此,如何在保证提高PAM脱水污泥厌氧消化性能的前提下,协调工艺组成,优化工艺参数,降低运营能耗及占地面积,消除PAM降解为单体丙烯酰胺的可能性的同时提高挥发性短链脂肪酸产量是目前亟待解决的问题。

发明内容

本发明的目的在于,克服上述现有技术的不足,提供一种既能促进脱水污泥(含固率低于15%)中残留PAM水解同时又生产短链脂肪酸的资源化无害化系统。该系统联合热水解技术和碱性发酵技术,一方面通过热水解促进脱水污泥中PAM絮体的解离,降低絮体大小,提高脱水污泥后续处理的接触面积,另一方面在碱性调质时进一步降低污泥絮体大小,甚至破解污泥絮体,促进脱水污泥中大分子有机物的溶出和水解,提高其发酵产酸量,以解决现有脱水污泥厌氧消化处理过程中PAM对剩余污泥水解的严重抑制和PAM二次污染等问题。

为了实现上述目的,本发明采用的技术方案为:

一种促进脱水污泥中PAM水解同时生产短链脂肪酸的系统,由储泥池、预热罐、热水解反应池、碱性调质室、厌氧发酵罐组成;储泥池与预热罐连接,预热罐与热水解反应池连接,热水解反应池与碱性调质室连接,碱性调质室与厌氧发酵罐连接,热交换器与预热罐和碱性调质室连接,锅炉房与预热罐和热水解反应器连接;所述储泥池、预热罐、热水解反应池、碱性调质室、厌氧发酵罐均设有搅拌装置;所述碱性调制室设有石灰石投加装置和pH在线检测计等。

利用上述系统处理PAM脱水污泥的方法,包括以下步骤:

(1)PAM脱水污泥倾倒入储泥池后,输送至预热罐,由热交换器和锅炉房供热进行加热,同时进行搅拌;

(2)预热后污泥输送至热水解反应器,由锅炉房供热进行加热,同时快速搅拌;

(3)热水解后污泥输送至碱调质室,由热交换器进行换热降温,同时投加石灰石,并引入冷水对污泥进行稀释降温;

(4)碱调质污泥直接送至厌氧发酵罐,进行碱性厌氧发酵生产短链脂肪酸。

其中,

步骤(1)中所述加热温度为40~60℃,首选由热交换器供热。采用泵搅拌方式,搅拌强度设为50~150rpm。停留时间为15~35min。

步骤(2)中所述加热温度为100~120℃,由锅炉房提供饱和蒸汽进行加热。搅拌强度设为150~300rpm。停留时间为30~50min。

步骤(3)中所述投碱调质为投加石灰石,石灰石与污泥固体含量的质量比为0.1~0.3。所述热交换器进行换热15~25min,所述引入冷水至污泥含固率为10%左右,降温至40~60℃。所述泵搅拌强度为100~200rpm。总停留时间为30~50min。

步骤(4)中所述的对碱调质污泥进行厌氧发酵,温度控制在35~55℃,搅拌强度设为100~200rpm,消化时间为8~14天。

本发明中预热阶段主要为了回收热水解的废热气,同时增强污泥流动性,降低热水解过程中的能耗。热水解阶段主要是促进脱水污泥中PAM絮体的解离,降低絮体大小,增大脱水污泥后续处理的接触面积,同时破坏部分污泥的菌胶团。碱性调质阶段一方面为了降低污泥温度回收余热,另一方面使得热水解后污泥中的菌胶团及絮体结构得到充分的破坏,大分子有机物得到溶解和破坏,进而水解为低分子有机物。厌氧发酵阶段,碱性环境(pH 9~10)一方面抑制了产甲烷菌活性,促进了产酸菌活性,大大提高了短链脂肪酸的产量,另一方面碱性环境(pH 9~10)可提高PAM水解率,降低PAM在厌氧消化过程中降解为丙烯酰胺等潜在有毒物质的可能性。

本发明的有益效果:

(1)本发明实现了PAM脱水污泥无害化处理。以碱调质方法处理PAM脱水污泥,极大的促进了脱水污泥中PAM的水解率,降低了PAM在厌氧消化过程中降解产生有毒物质如丙烯酰胺的可能性。

(2)本发明实现了PAM脱水污泥资源化处理。热水解处理促进了脱水污泥中PAM絮体的解离,降低絮体大小,增大脱水污泥后续处理的接触面积,碱性调质处理使得热水解后污泥中的菌胶团及絮体结构得到充分的破坏,提高了污泥中大分子有机物的溶出率,大大提升了短链脂肪酸的产量,解决了PAM脱水污泥中因絮体较大导致的厌氧消化性较差的问题。

(3)本发明以使用热交换器以利用热水解的废热来对生污泥进行预热,降低热水解能耗,在提高污泥资源化利用效率的同时,节约能源。