申请日2015.05.26

公开(公告)日2015.10.07

IPC分类号C02F11/10

摘要

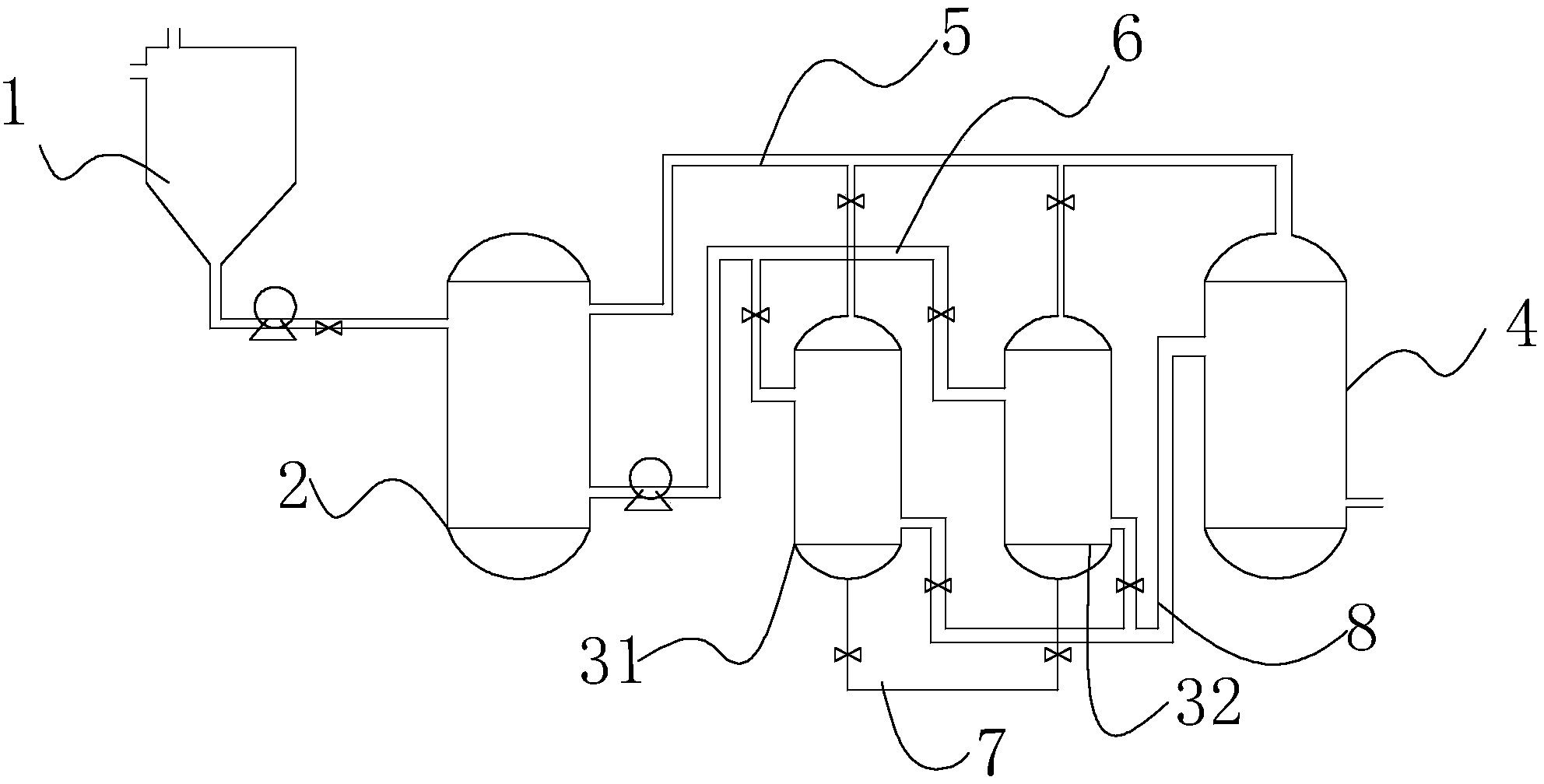

本实用新型公开了一种连续流污泥热水解处理装置,其包括预热反应罐、中压蒸汽反应罐组和闪蒸罐,预热反应罐用于盛放待处理的污泥,中压蒸汽反应罐组的出料口与所述闪蒸罐的进料口连通,所述预热反应罐的进料口连接有混料罐,预热反应罐内由下向上依次设置有螺杆式搅拌器和框式搅拌器,框式搅拌器是由两个反向对称设置的浆式搅拌器组成的,其中位于下方的拌器包括斜向设置的杆体一和杆体二,杆体一和杆体二的一端斜向相交于所述搅拌轴上,杆体一和杆体二的另一端设置有朝下的竖直杆体。本实用新型通过混料罐和预热反应罐对污泥的调理,污泥的粘滞性降低30%左右,流动性改善,从而在中压蒸汽反应罐内与蒸汽更好的混合,反应更加充分。

权利要求书

1.一种连续流污泥热水解处理装置,其包括预热反应罐、中压蒸汽反应罐组和闪蒸罐,所述预热反应罐用于盛放待处理的污泥,所述预热反应罐的侧上方设置有蒸汽入口和进料口,所述中压蒸汽反应罐组内的蒸汽通过所述蒸汽入口进入预热反应罐内,所述预热反应罐的出料口与所述中压蒸汽反应罐组的进料口连通,所述中压蒸汽反应罐组的出料口与所述闪蒸罐的进料口连通,其特征在于:所述预热反应罐的进料口连接有混料罐,所述混料罐用于将催化剂和污泥混合均匀,所述预热反应罐的顶部设置有电机,所述电机上连接有伸入所述预热反应罐内的搅拌轴,所述搅拌轴位于所述预热反应罐中心轴向上,所述预热反应罐内由下向上依次设置有螺杆式搅拌器和框式搅拌器,所述框式搅拌器是由两个反向对称设置的浆式搅拌器组成的,其中位于下方的搅拌器包括斜向设置的杆体一和杆体二,杆体一和杆体二的一端斜向相交于所述搅拌轴上,所述杆体一和杆体二的另一端设置有朝下的竖直杆体。

2.根据权利要求1所述的连续流污泥热水解处理装置,其特征在于:所述中压蒸汽反应罐组包括两个并列排列的中压蒸汽反应罐,其中,每个中压蒸汽反应罐的进料口均通过对应的管道与所述预热反应罐的出料口连接,每个中压蒸汽反应罐的出料口均通过对应的管道与所述闪蒸罐的进料口连接。

3.根据权利要求1所述的连续流污泥热水解处理装置,其特征在于:所述杆体一和杆体二与竖直杆体的内侧夹角均为135度。

4.根据权利要求1所述的连续流污泥热水解处理装置,其特征在于:所述中压蒸汽反应罐组从底部向其中注入蒸汽,所述中压蒸汽反应罐组顶部的蒸汽出口经过各自的出口支路连接在蒸汽主管路上,所述蒸汽主管路的一端与预热反应罐的蒸汽入口连接,另一端与闪蒸罐顶部的蒸汽入口连接。

5.根据权利要求1所述的连续流污泥热水解处理装置,其特征在于:所述框式搅拌器的外围设置有套筒。

6.根据权利要求1所述的连续流污泥热水解处理装置,其特征在于:每个中压蒸汽反应罐的进料口与预热反应罐出料口连接的管道上、与闪蒸罐进料口连接的管道上均设置有阀门。

说明书

连续流污泥热水解处理装置

技术领域

本实用新型涉及污泥处理技术领域,具体涉及一种连续流污泥热水解处理装置。

背景技术

厌氧消化的水解阶段是复杂非溶解性聚合物转化为简单溶解性单体和二聚体的过程,对 于含固量高的固体废物的厌氧消化,生物水解是整个过程的限速阶段,所以厌氧消化一般需 要较长的停留时间和较大的消化池,以污泥为例,污泥主要是由微生物构成,进行厌氧消化 所需的基质包含在细胞膜内,因此只有打破细胞壁(膜)将这些有机质释放出来,厌氧消化 才能利用这部分有机质,而破壁的过程是在水解阶段完成,破壁的快慢直接制约着厌氧消化 的效率和效果。

污泥热水解是一种简单、高效的污泥预处理方法,热处理法作为一种较为理想的处理技 术,现有技术也有关于热处理水解技术的报道,然而,现有技术中污泥在热解罐通常是加热 到一定温度,然后在搅拌器的作用下进行热处理,其通常是间歇式处理,并且,由于污泥粘 度过高,通常会延长在反应罐内的停留时间,热水解处理时间延长,影响后期送入反应罐的 时间,将其直接送入反应罐无疑会增加污泥混合的难度和处理的能耗,且不易实现连续运行, 对设备及管道阀门的要求高,易堵塞管道。

实用新型内容

本实用新型提出了一种连续流污泥热水解处理装置,污泥在进入预热罐之前首先加入催 化剂,待催化剂和污泥混合均匀后送入预热罐中,预热罐内从下到上分段设置有搅拌器,可 以降低污泥的粘度,提高热水解处理效率。

其技术解决方案包括:

一种连续流污泥热水解处理装置,其包括预热反应罐、中压蒸汽反应罐组和闪蒸罐,所 述预热反应罐用于盛放待处理的污泥,所述预热反应罐的侧上方设置有蒸汽入口和进料口, 所述中压蒸汽反应罐组内的蒸汽通过所述蒸汽入口进入预热反应罐内,所述预热反应罐的出 料口与所述中压蒸汽反应罐组的进料口连通,所述中压蒸汽反应罐组的出料口与所述闪蒸罐 的进料口连通,所述预热反应罐的进料口连接有混料罐,所述混料罐用于将催化剂和污泥混 合均匀,所述预热反应罐的顶部设置有电机,所述电机上连接有伸入所述预热反应罐内的搅 拌轴,所述搅拌轴位于所述预热反应罐中心轴向上,所述预热反应罐内由下向上依次设置有 螺杆式搅拌器和框式搅拌器,所述框式搅拌器是由两个反向对称设置的浆式搅拌器组成的, 其中位于下方的拌器包括斜向设置的杆体一和杆体二,杆体一和杆体二的一端斜向相交于所 述搅拌轴上,所述杆体一和杆体二的另一端设置有朝下的竖直杆体。

所述中压蒸汽反应罐组包括两个并列排列的中压蒸汽反应罐,其中,每个中压蒸汽反应 罐的进料口均通过对应的管道与所述预热反应罐的出料口连接,每个中压蒸汽反应罐的出料 口均通过对应的管道与所述闪蒸罐的进料口连接。

所述杆体一和杆体二与竖直杆体的内侧夹角均为135度。

所述中压蒸汽反应罐组从底部向其中注入蒸汽,所述中压蒸汽反应罐组顶部的蒸汽出口 经过各自的出口支路连接在蒸汽主管路上,所述蒸汽主管路的一端与预热反应罐的蒸汽入口 连接,另一端与闪蒸罐顶部的蒸汽入口连接。

所述框式搅拌器的外围设置有套筒。

每个中压蒸汽反应罐的进料口与预热反应罐出料口连接的管道上、与闪蒸罐进料口连接 的管道上均设置有阀门。

本实用新型在预热反应罐内由下向上设置有螺杆式搅拌器和框式搅拌器,螺杆式搅拌器 可以防止污泥在底部堆积,并且安设在螺杆式搅拌器外围的套筒可以提高螺杆式搅拌器的剪 切作用,提高了搅拌效率,位于螺杆式搅拌器上方的框式搅拌器,其是由两个呈反向设置的 桨式搅拌器组成的,并且,桨式搅拌器杆体的一端设置有竖直杆体,可增大桨式搅拌器与物 料的接触面积,防止污泥粘度过大时粘附在预热反应罐器壁上,达到充分搅拌的目的,呈反 向设置的桨式搅拌器相交于搅拌轴上,通过电机带动旋转,更加稳定。

通过混料罐对污泥进行前期处理,在混料罐中加入催化剂,可提高污泥在预热反应罐内 的处理效率,催化剂和污泥充分混合后送入预热反应罐内,再通过预热反应罐对污泥加热, 并且在进料泵的作用下可将污泥充分混合均匀,通过预热反应罐处理后的污泥其粘度可降低 30%,利于后序处理工作的进行。

本实用新型预热反应罐通过进料泵实现污泥的充分混合,每个中压蒸汽反应罐通过其底 部通入的蒸汽实现污泥混匀,不但降低了处理线故障率,还节省能耗,从而降低了运行费用; 热蒸汽可连续的输送至中压蒸汽反应罐中,热量利用率可提高5%-10%;每个中压蒸汽反应罐 和闪蒸罐产生的废蒸汽回用至预热调理,整个工艺流程密闭,即可节省能耗,还避免废气对 环境的污染,降低二沉污染的风险;预处理过程的进料、出料、温度、压力、液位等通过中 控控制,自动化程度高,运行操作简单。

由于污泥首先在混料罐中与催化剂混合,缩短了污泥在预热反应罐内的处理时间,缩短 了整个工艺流程时间,预热反应罐与多个中压蒸汽反应罐组合,还能大大提高了系统的处理 能力,减少中压蒸汽反应罐的池容,从而降低压力容器的造价,同时因增加预热反应罐对污 泥的调理,污泥的粘滞性降低30%左右,流动性改善,从而在中压蒸汽反应罐内与蒸汽更好 的混合,反应更加充分。