申请日2016.04.27

公开(公告)日2016.07.27

IPC分类号C02F1/44; C02F1/66

摘要

本发明涉及一种含油废水的高效处理方法及其装置,包括:将含油废水输送至膜池中,膜池中的超滤膜为PTFE材质的中空纤维膜,调节废水pH至11~13进行过滤产水;一个产水周期包括产水、气水反洗。每隔8~12h将膜池排空,并自动加注废水进入产水程序。其中,运行过程中,根据运行情况每2~7需要进行维护性化学清洗。装置包括:原水池、原水泵、氢氧化钠加药箱、氢氧化钠加药泵、进水管道、膜池、PTFE超滤膜、离心风机、排空阀、加药箱、化学清洗加药泵、反洗泵、抽吸泵、反洗电动阀、产水电动阀、产水箱。本发明中含油废水经过PTFE超滤膜处理后,出水含油量低,出水水质好。

权利要求书

1.一种含油废水的高效处理方法,包括:

将含油废水输送至膜池中,膜池中的超滤膜为PTFE材质的中空纤维膜,调节废水pH至11~13进行过滤产水;每隔8~12h将膜池排空,并自动加注废水进入产水程序;其中,一个产水周期包括产水、气水反洗;每2~7d进行维护性化学清洗。

2.根据权利要求1所述的一种含油废水的高效处理方法,其特征在于,所述含油废水为经过预处理后的含油废水,含油量为1~700mg/L,COD在1~1200mg/L。

3.根据权利要求1所述的一种含油废水的高效处理方法,其特征在于,所述膜池为浸没式超滤膜池;超滤膜的孔径为0.05~0.2μm,pH使用范围为1~14。

4.根据权利要求1所述的一种含油废水的高效处理方法,其特征在于,所述调节pH为氢氧化钠溶液调节;所述超滤膜的气擦洗风量为50~120Nm3/㎡h。

5.根据权利要求1所述的一种含油废水的高效处理方法,其特征在于,所述产水周期是10~60min,产水时间为9~59min,气水反洗时间为1~2min;进水温度在1~100℃,最大反洗压力为0.15Mpa;超滤膜产水膜通量为20~40(L/m2/h),反洗通量为40~100(L/m2/h)。

6.根据权利要求1所述的一种含油废水的高效处理方法,其特征在于,所述维护性化学清洗为:将NaClO溶液通过加药泵送入膜池中,静置15~25min,清洗后的膜池溶液排空;然后将柠檬酸溶液通过加药泵送入膜池中,静置15~25min,清洗后的膜池溶液排空;其中,NaClO溶液在膜池中的浓度为500~1000ppm;膜池内柠檬酸的浓度为1000~2000ppm。

7.根据权利要求1所述的一种含油废水的高效处理方法,其特征在于,所述处理方法中跨膜压差≧-0.04Mpa,对超滤膜进行恢复性化学清洗;其中,恢复性化学清洗为:将NaClO溶液通过加药泵送入膜池中,曝气1min,静置4~6h,清洗后的膜池溶液排空;然后将柠檬酸溶液通过加药泵送入膜池中,曝气1min,静置4~6h,清洗后的膜池溶液排空;其中,NaClO溶液在膜池中的浓度为2000~2500ppm;膜池内柠檬酸的浓度为15000~20000ppm。

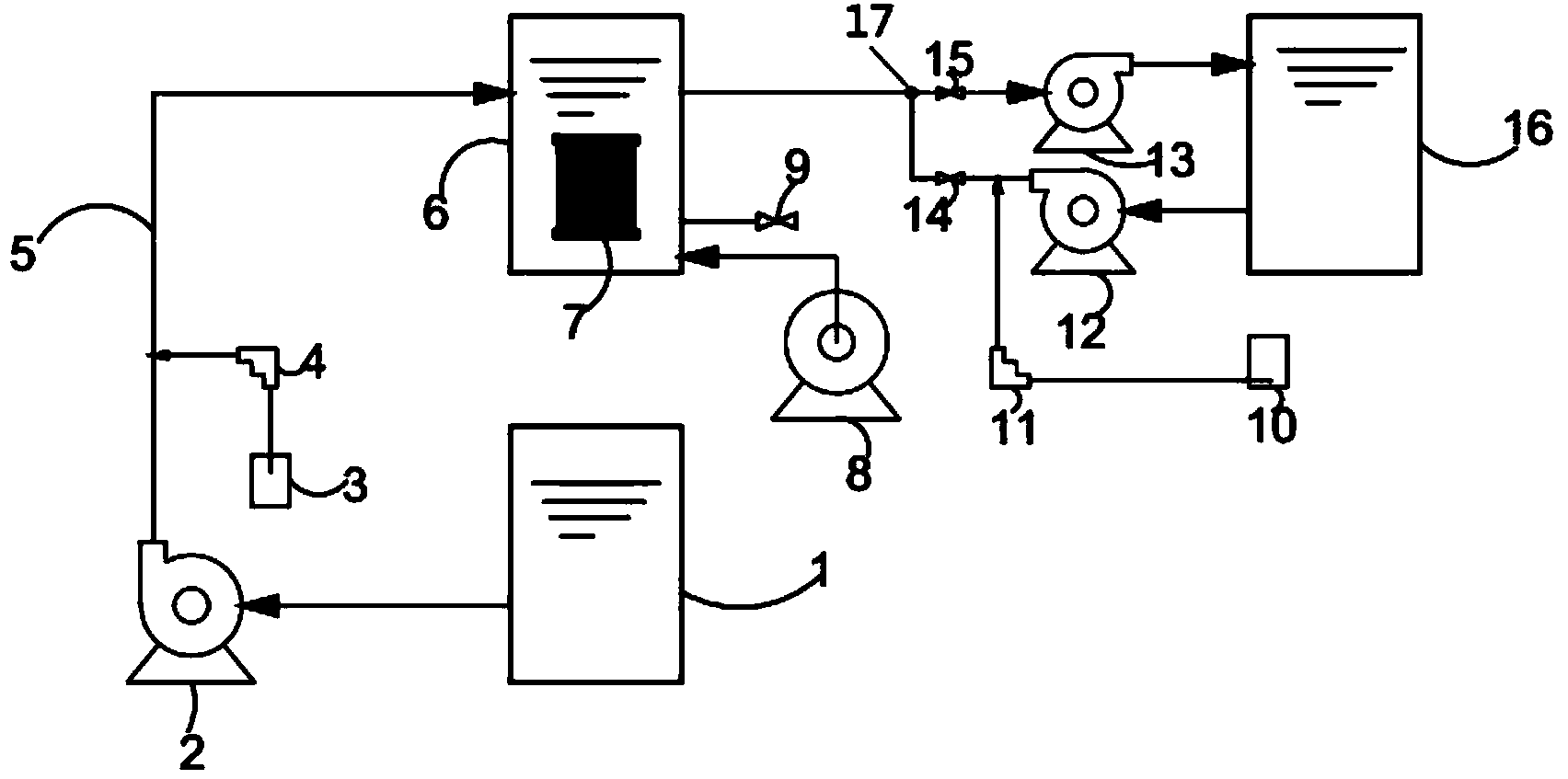

8.一种含油废水的高效处理装置,包括原水池(1)、原水泵(2)、氢氧化钠加药箱(3)、氢氧化钠加药泵(4)、进水管道(5)、膜池(6)、PTFE超滤膜(7)、离心风机(8)、排空阀(9)、加药箱(10)、化学清洗加药泵(11)、反洗泵(12)、抽吸泵(13)、反洗电动阀(14)、产水电动阀(15)、产水箱(16),其特征在于:所述PTFE超滤膜(7)安装于膜池(6)内部,所述膜池(6)的底部设有排空阀(9),所述离心风机(8)与膜池(6)中的膜架进气管路连接,所述膜池(6)的进水端通过进水管道(5)和原水泵(2)与原水池(1)连通,所述原水泵(2)与膜池(6)之间的进水管道(5)通过氢氧化钠加药泵(4)与氢氧化钠加药箱(3)连通,所述膜池(6)的产水端通过产水管道和抽吸泵(13)与产水箱(16)连通,所述抽吸泵(13)与膜池(6)之间设有产水电动阀(15),所述产水箱(16)下部通过反洗管道和反洗泵(12)与膜池(6)连通,所述反洗泵(12)与膜池(6)之间设有反洗电动阀(14),所述反洗电动阀(14)与反洗泵(12)之间的反洗管道通过化学清洗加药泵(11)与加药箱(10)连通。

9.根据权利要求8所述的一种含油废水的高效处理装置,其特征在于,所述反洗管道与膜池(6)和产水电池阀(15)之间的产水管道连通,膜池(6)与连接点(17)之间的管道形成产水、反洗公用管道。

10.根据权利要求8所述的一种含油废水的高效处理装置,其特征在于,所述产水管道设置于产水箱(16)的上部。

说明书

一种含油废水的高效处理方法及其装置

技术领域

本发明属于废水处理领域,特别涉及一种含油废水的高效处理方法及其装置。

背景技术

含油废水主要来源于石油工业的采油、炼油、运输储存及石油化工都会产生含油废水,另外机械工业、造纸及食品工业废水也会含有大量的油。含油废水直排进入水体中,会对环境造成严重污染,直接威胁人类健康和生产发展,因此含油废水的处理越发受到人们的重视。

目前国内外含油废水最常用的处理技术是气浮工艺,主要原理是鼓进空气并以微小气泡注入水中,使水中悬浮的油粒与微小气泡粘附,由于密度小于水而上浮,形成浮渣层达到油与水的分离。气浮工艺用于处理高浓度的矿物油废水,去除率最高可以达到80%左右。

但是随着废水中油含量的增加,表面活性剂成分的增多,油的回收处理越来越困难,导致废水中油负荷累积,需要增加多级气浮处理装置,间接增加设备维护运行成本,且气浮工艺中的气浮塔板的流体力学性能、布气性能及操作条件对油的处理效果影响很大,目前仍处于研究阶段。

电化学法是以金属铁或铝作为电极的阳极电解产生的阳离子与废水中水电离产生的氢氧根负离子发生化学反应结合生成胶体,与废水中的油粒发生凝聚作用达到油水分离的目的。

电化学工艺处理含油废水存在阳极钝化,电极消耗量大,需要大量盐类作辅助剂,耗电量和运行成本高等缺点。

生化工艺是根据水体中微生物的新陈代谢作用,使水中呈溶解、胶体状态的有机污染物(油类物质)转化为稳定的无害物。目前工艺比较成熟的是活性污泥和生物滤池工艺。

活性污泥是在生物曝气池内利用流动状态的活性污泥作为微生物的载体,通过吸附、浓缩附着在活性污泥表面上的微生物来分解水体中大量的有机污染物(油类物质)。生物滤池工艺是指在生物滤池内,让微生物附着在填料上,废水在从上而下流经填料表面过程中,污染物(油类物质)被附着在填料表面上的微生物吸附和分解破坏。

生化法处理的关键主要是微生物的培养及驯化,污泥的排放、生物滤料的选择等。

目前处理含油废水的一种新型工艺是膜分离工艺,膜法处理含油废水是利用多孔薄膜作为分离介质,以物理截留的方式除去水中的油及表面活性剂,而使水分子通过,达到油水分离的目的。膜法处理含油废水不经过破乳作用,可以直接进行油水分离,适用性强,装置简单。

在此工艺过程中,不会产生含油污泥,浓缩也可以直接焚烧处理,膜的产水通量和产水水质稳定,工艺中涉及的设备费用和运行费用较低,是一种绿色、环保、经济可行的处理工艺。

膜法处理含油废水关键在于膜材质的选择、膜自身的抗污染性和抗酸碱性能。PTFE材质的中空纤维超滤膜,耐酸、耐碱、耐有机污染性强、机械强度高、使用寿命长,在含油废水处理中能长期稳定运行。

发明内容

本发明所要解决的技术问题是提供一种含油废水的高效处理方法及其装置,该方法克服了现有技术的不足,能将废水中含油量、COD等污染物降到较低水平。

本发明的一种含油废水的高效处理方法,包括:

将含油废水输送至膜池中,膜池中的超滤膜为PTFE材质的中空纤维膜,调节废水pH至11~13进行过滤产水;一个产水周期包括产水、气水反洗;每隔8~12h将膜池排空,并自动加注废水进入产水程序;其中,运行过程中,根据运行情况每2~7d需要进行维护性化学清洗;当跨膜压差≧-0.04Mpa时,需对超滤膜进行恢复性化学清洗。

所述含油废水为石油化工、机械工业、造纸食品等工业所产生的含油废水,含油量为1~700mg/L,COD在1~1200mg/L,大部分油为矿物油,不可乳化;用水泵抽取预处理的出水,送入浸没式超滤(SMF)膜池中。

所述膜池中的膜为PTFE中空纤维超滤膜,超滤膜的孔径为0.05~0.2μm,小分子物质透过膜到中空纤维内成为透过液,孔径较大的分子被膜截留于中空纤维外。

所述调节pH的溶液为NaOH,NaOH药液的浓度为30~36wt%。

所述膜池中的膜完全浸没在含油废水中后开启抽吸泵,氢氧化钠加药泵根据膜池中的pH反馈信号自动调整加药量,维持膜池中水的pH在11~13之间。

产水周期是10~60min,产水时间为9~59min,气水反洗时间为1~2min;进水温度在1~100℃,最大反洗压力为0.15Mpa,产水浊度NTU<1。

所述维护性化学清洗为:将NaClO溶液通过加药泵送入膜池中,静置15~25min,清洗后的膜池溶液排空;然后将柠檬酸溶液通过加药泵送入膜池中,静置15~25min,清洗后的膜池溶液排空;其中,NaClO溶液在膜池中的浓度为500~1000ppm;膜池内柠檬酸的浓度为1000~2000ppm。

所述恢复性化学清洗为:将NaClO溶液通过加药泵送入膜池中,曝气1min,静置4~6h,清洗后的膜池溶液排空;然后将柠檬酸溶液通过加药泵送入膜池中,曝气1min,静置4~6h,清洗后的膜池溶液排空;其中,NaClO溶液在膜池中的浓度为2000~2500ppm;膜池内柠檬酸的浓度为15000~20000ppm。

所述PTFE中空纤维超滤膜气擦洗的风量为50~120Nm3/㎡h。

所述次氯酸钠和柠檬酸在加药桶的存放时间不宜大于7天。

当膜的跨膜压差≧-0.04MPa时,超滤膜就要进行恢复性化学清洗。经过化学清洗后,膜的通量恢复至100%,产水通量大。

所述处理方法中超滤膜出水方式为一侧出水。

所述PTFE超滤膜处理含油废水时,可以通过增强膜丝表面的气流扰动来扫除中空纤维膜丝表面的污垢。因此,即使过滤液中的非溶性油水成分和悬浮固体浓度过高,仍可对含油废水进行长时间稳定持续过滤。

本发明的一种含油废水的高效处理装置,包括原水池、原水泵、氢氧化钠加药箱、氢氧化钠加药泵、进水管道、膜池、PTFE超滤膜、离心风机、排空阀、加药箱、化学清洗加药泵、反洗泵、抽吸泵、反洗电动阀、产水电动阀、产水箱,所述PTFE超滤膜安装于膜池内部,所述膜池的底部设有排空阀,所述离心风机与膜池中的膜架进气管路连接,所述膜池的进水端通过进水管道和原水泵与原水池连通,所述原水泵与膜池之间的进水管道通过氢氧化钠加药泵与氢氧化钠加药箱连通,所述膜池的产水端通过产水管道和抽吸泵与产水箱连通,所述抽吸泵与膜池之间设有产水电动阀,所述产水箱下部通过反洗管道和反洗泵与膜池连通,所述反洗泵与膜池之间设有反洗电动阀,所述反洗电动阀与反洗泵之间的反洗管道通过化学清洗加药泵与加药箱连通。

所述反洗管道与膜池和产水电池阀之间的产水管道连通,膜池与连接点之间的管道形成产水、反洗共用管道。

所述产水管道设置于产水箱的上部。

所述加药泵通过pH反馈信号向膜池中自动加药。

本发明所述的含油废水处理工艺装置是一体化装置,所述工艺装置包括含油废水原水箱、反应池、产水箱及附属加药设备。加药泵均为氟塑料材质的泵头。

本发明的用PTFE中空纤维超滤膜处理含油废水的工艺,该工艺通过PTFE超滤膜过滤除去废水中的含油成分,使得废水出水含油量达到污水排放标准。在本发明的含油废水工艺处理过程中,超滤膜正常产水9~59min,气水反洗1~2min,氢氧化钠加药泵通过pH反馈信号向膜池中自动加药,膜通量为20~40L/m2/h。PTFE中空纤维超滤膜处理效果明显,废水中总含油量可以达到污水排放标准。

本发明的突出成果是:利用PTFE中空纤维超滤膜处理含油废水,膜的跨膜压差(TMP)长时间维持在较低水平,通量高,膜抗污染性强,且出水含油低,出水水质好。

有益效果

(1)本发明的处理含油废水方法简单,油处理彻底,不会造成二次污染;采用PTFE中空纤维超滤膜为方法中的核心材料,代替了以前的PVDF材质的超滤膜,膜通量高,抗污染性强,拓展了PTFE材质膜的应用范围;

(2)利用PTFE中空纤维超滤膜处理含油废水,膜的跨膜压差(TMP)长时间维持在较低水平,通量高,膜抗污染性强,且出水含油低,出水水质好。