申请日2016.02.03

公开(公告)日2016.11.30

IPC分类号C10J3/84; C10J3/56; C02F9/02; C02F103/18

摘要

本实用新型涉及一种用于对含固体的工艺废水进行处理的设备,该工艺废水在用于从含碳燃料生成合成气的气化机组中对合成气进行净化时出现。本实用新型的目的在于改善公知的工艺水循环引导的解决方案中的缺陷,从而使排出的工艺废水的份额得到减少。在此,应当保留使用旋液分离器。通过旋液分离器的底部输水管与激冷室的水浴相连,旋液分离器的底部输水管中的含有固体的水没有立即在附加的闸门设备中放出,而是首先输送至另一现有的分离级,其中,通过沉降再次使固体和水分离,之后固体高浓度且低水分地利用现有的闸门设备从激冷室的锥形出口放出。

摘要附图

权利要求书

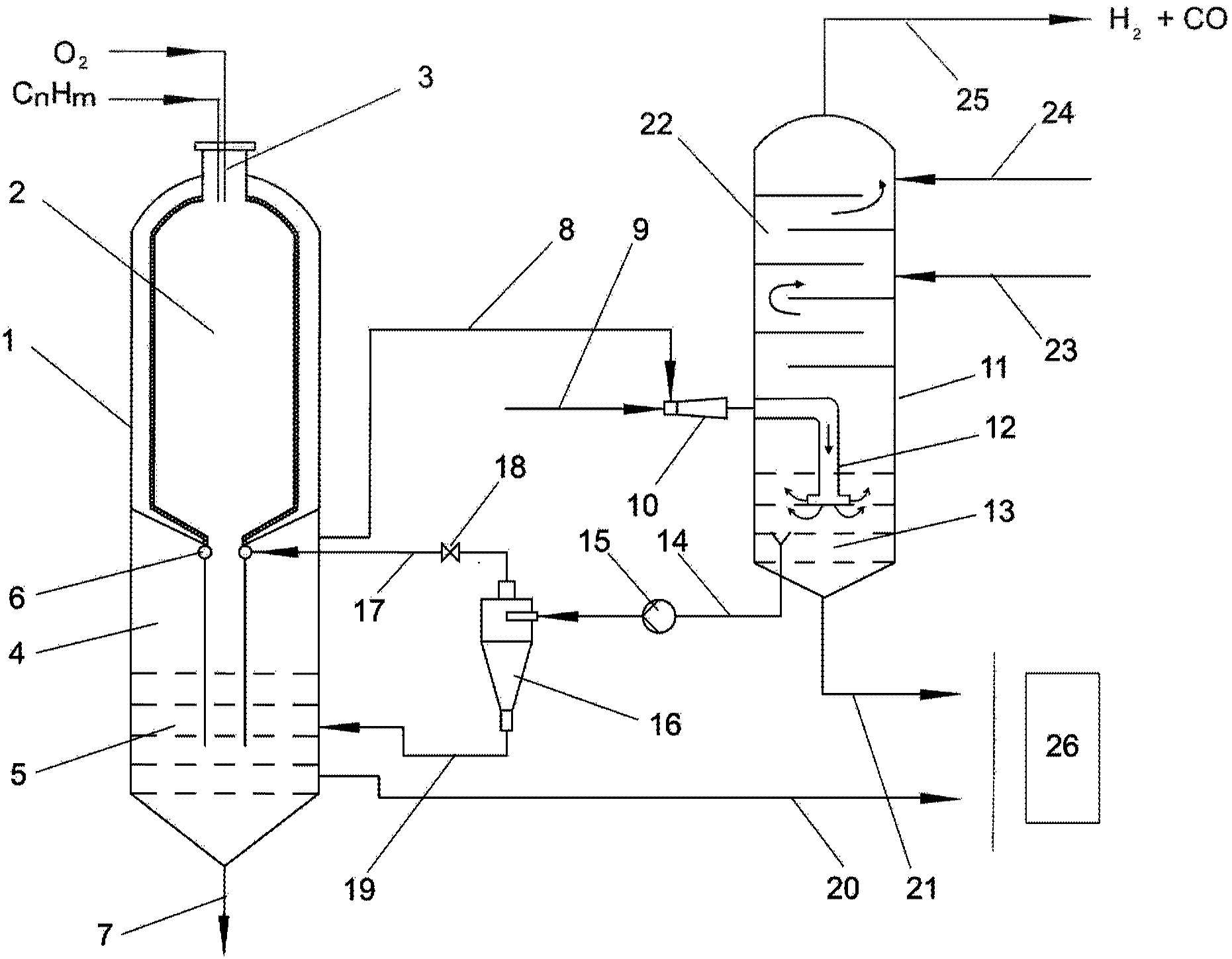

1.一种用于对含固体的工艺废水进行处理的设备,所述工艺废水在用于从含碳燃料生成合成气的气化机组中对合成气进行净化时出现,所述设备包含如下组件:

-气化反应器(1),所述气化反应器具有用于在高温高压下生成粗制合成气的反应室(2)以及与所述反应室(2)联接的用来冷却粗制合成气的激冷室(4),所述激冷室包含激冷装置(6)以及带有水输送部的水浴(5),

-用于从粗制合成气流中分离固体的至少一个气体洗涤器(11),所述至少一个气体洗涤器安排在所述激冷室(4)之后,

-至少一个旋液分离器(16),工艺废水能从所述至少一个气体洗涤器(11)输送至所述至少一个旋液分离器,

-管道,所述管道使所述旋液分离器(16)的用于净水(17)的顶部输水管与所述激冷室(4)内的激冷装置(6)相连,

其特征在于,所述旋液分离器(16)的底部输水管(19)与所述激冷室(4)的水浴(5)连接。

2.根据权利要求1所述的设备,其特征在于,所述设备还包含用于从所述粗制合成气中分离固体的文丘里洗涤器(10)。

3.根据权利要求2所述的设备,其特征在于,所述气体洗涤器(11)包含湿式分离器,所述湿式分离器带有粗制气下沉管(12)沉入其中的水浴(13)以及安排在其上的板式塔(22),其中,所述板式塔(22)能利用与所述粗制合成气逆向流动的高压灰水(23)和/或冷凝水(24)来运行。

4.根据权利要求3所述的设备,其特征在于,

-在所述气化反应器(1)的激冷室(4)处的粗制气出口通过粗制合成气管道(8)与所述文丘里洗涤器(10)相连,

-所述文丘里洗涤器(10)的输出端与所述气体洗涤器(11)的粗制气下沉管(12)相连,

-工艺废水管道(14)从所述气体洗涤器(11)的水浴(13)延伸到所述旋液分离器(16)的入口,

-所述旋液分离器(16)的用于净水(17)的顶部输水管与所述激冷室(4)内的激冷装置(6)相连,以及

-所述旋液分离器(16)底部输水管(19)与所述激冷室(4)内的水浴(5)相连。

5.根据权利要求3或4所述的设备,其特征在于,两条用于工艺废水的工艺废水管道(14,21)从所述气体洗涤器(11)的水浴(13)中引出,其中,一条用于工艺废水的工艺废水管道(21)安排在所述气体洗涤器(11)的水浴(13)的锥形底部的最低点处并且延伸到后置的净化装置(26)内,而另一条用于工艺废水的工艺废水管道(14)从所述气体洗涤器(11)的水浴(13)的中间高度处延伸到所述旋液分离器(16)的入口。

6.根据权利要求1到4中任一项所述的设备,其特征在于具有两个或者更多个串联安排的旋液分离器(16),其中,在流动方向上的第一旋液分离器(16)的入口与所述气体洗涤器(11)的用于工艺废水的管道相连,而用于净水(17)的顶部输水管和最后的旋液分离器(16)的底部输水管(19)延伸到所述激冷室(4)。

7.根据权利要求1到4中任一项所述的设备,其特征在于,在所述旋液分离器(16)通向所述激冷室(4)的用于净水(17)的顶部输水管道中安排有节流阀(18)。

8.根据权利要求1到4中任一项所述的设备,其特征在于,用于工艺废水(20)的管道从所述激冷室(4)的水浴(5)延伸到所述净化装置(26)。

说明书

对含固体的工艺废水进行处理的设备

技术领域

本实用新型涉及一种用于对含固体的工艺废水进行处理的设备,该工艺废水在利用含碳燃料生成合成气的气化机组中对合成气进行净化时出现。

背景技术

通过气化生成合成气的原理是:煤、木炭或者石油焦等含碳的燃料与含氧的气化剂(空气、氧气、蒸汽等)在一定的温度和压力下发生反应,将有机质转换为成一氧化碳氢气混合物(合成气),而燃料中的矿物残余形成熔化的灰渣亦混在粗制合成气内,必须被分离出去。

因此,气化工艺由三部分组成:含碳物料的气化、粗制合成气的净化、气化过程中产生的含固体的工艺废水的预处理。尤其含有灰和炉渣的工艺废水根据其固体含通常被称为“黑水”或者“灰水”,而灰水一般是已经净化的黑水,并可在工艺中循环使用。

含碳的燃料与气化剂在气化反应器的腔内反应。生成的粗制合成气,炉渣和烟尘通过炉底进入紧接着的冷却室或者激冷室,在其中,粗制合成气和一同进来的灰渣遇水冷却至灰渣熔点下,比如通过在粗制气入口喷水雾(喷淋冷却),和/或将粗制合成气引入水浴(浸水冷却),大部分灰渣沉入激冷室的水浴的锥形底部。由于粗制合成气中依然含有灰渣残余,必须再经过气体净化设备对其净化。为节约成本,经气化反应器和气体净化设备出来的高温高压的在此积聚的含有固体的黑水会被循环使用,也就是说,黑水必须从高压系统中排出,比如可以通过沉淀、沉降或者过滤在另外的净化设备中进行预处理,然后必须再加压到系统压力。通常会将解除压力和分离固体相结合,也称为闪蒸(Flash-Destillation)。

现有技术中工艺废水(黑水)处理方法成本高,并且由于需要很多压力站,装置费用相对高、成本高而且所需循环水量大。

公知的DE 2444819 A1的工艺是将粗制合成气从压力煤气化设备排出进入湿式分离器(清洗冷却器),利用喷淋塔和水浴分离煤焦油和粉尘。从水浴的下水孔抽取含灰渣和焦油的污水,将其输入一个或者多个串联的旋液分离器进行净化。净化后的污水紧接着再输送至清洗冷却器顶部。整个水循环系统:清洗冷却器—旋液分离器—清洗冷却器保持在气化反应器的压力水平,粉尘和煤焦油成分作为浓缩物被从旋液分离器的底部输水管排出,在正常气压下后续处理。此过程中回收的污水经过加压后如旋液分离器的净水一样,送入清洗冷却器顶部。

DE 3537493 A1描述了一种用于水激冷的预处理方法,其中,粗制气在激冷室中冷却和洗涤,其中,净水和工艺冷凝水供入到气体洗涤器中。在此积聚的工艺废水和由激冷室的水浴中抽取的水一同输送至旋液分离器。其中的一部分进入激冷室中的喷嘴,而另一部分被解除压力、冷却和净化。固体浓缩物从旋液分离器的底部输水管经由放出闸门进入灰渣处理装置。

DE 102010040493 A1的主题是用于对流体反应器的工艺水进行循环引导的设备和方法,其中,包含炉渣水、激冷余水、洗涤水和冷凝水的烟雾水在工艺压力下经旋液分离器或者压滤机分离固体,然后输回流体反应器再利用。一个或多个旋液分离器的底部输水管将固体浓缩物传送到污泥容器,释放气压后进入压滤机,其中,间断地回收循环水。

上述方法的弊端是,尽管经旋液分离器净化的工艺水被回收用于粗制合成气的激冷,但从旋液分离器的底部输水管排出的含固体的浓缩物含水量很高且未经过进一步处理而直接排出,然后在环境气压下进入沉积池或者压滤机被分离成固相和液相。这样回收的工艺水必须重新加压才能循环利用。为此的耗费不利于节约成本。

实用新型内容

本实用新型从公知的工艺的弊端出发,旨在改进工艺水的循环引导,从而减少排出的工艺废水的份额。依然保留了使用旋液分离器,因为它连续的运行方式和封闭的结构形式最适合于在水循环引导内部在压力下分离固体。

根据本实用新型,旋液分离器的底部输水管与激冷室的水浴相连,来自至少一个气体洗涤器的工艺废水能输送至该旋液分离器。旋液分离器的用于净水的顶部输水管通过管道与激冷室中的激冷装置相连。气体洗涤器的作用是从粗制合成气气流里分离固体,并且设置在激冷室之后。

通过旋液分离器的底部输水管与激冷室的水浴相连用以净化含固体的工艺废水,旋液分离器底部输水管的含固体的水就不必立刻在附加的闸门设备中排出,而是先输送至另外的已经存在的分离级(Trennstufe),其中,通过沉淀使水和固体再次分离,之后固体高浓度且低水分地利用现有的闸门设备从激冷室的锥形出口放出。

本实用新型的优点在于,工艺废水处理设备操作简单、成本低廉、用水量少以及充分利用煤气化工艺中现有的装置和管道。对循环引导的工艺水进行的净化在气化反应器的系统压力下连续进行。

气体洗涤器的水浴的另一个优点是,除了分离气体和固体外还能作为循环水的缓冲容器。激冷室中的水浴除了容纳来自粗制气的灰渣外,还能同时起到针对旋流旋液分离器的顶部输水管的污泥收集腔的作用。

旋液分离器的污泥底部输水管导入激冷池中,激冷室的灰渣放出闸门附加地同时用于在粗制合成气净化中分离的固体,省掉了额外的排出装置。激冷室也起到额外的沉淀室的作用,该沉淀室用于分离经气体净化的工艺废水中的固体和水。旋液分离器的底部输水管直接进入激冷水浴,提供了额外的冲力,其可以避免灰渣堵塞在激冷室的放出闸门。