申请日2017.11.13

公开(公告)日2018.02.23

IPC分类号C02F1/78; C02F1/72; C02F1/30; C02F101/34

摘要

本发明公开一种高效低耗催化臭氧氧化废水处理装置和方法,通过控制催化氧化塔与低频段微波强化催化反应装置间的内外环流,结合多个强化传质措施,实现了多种催化氧化反应的耦合与协同,有效提高了传统催化臭氧氧化的臭氧利用率和反应效率。本发明装置处理效率高、抗冲击性强,占地面积小,投资少,运行成本低,经济实用,具有良好的推广应用前景。

摘要附图

权利要求书

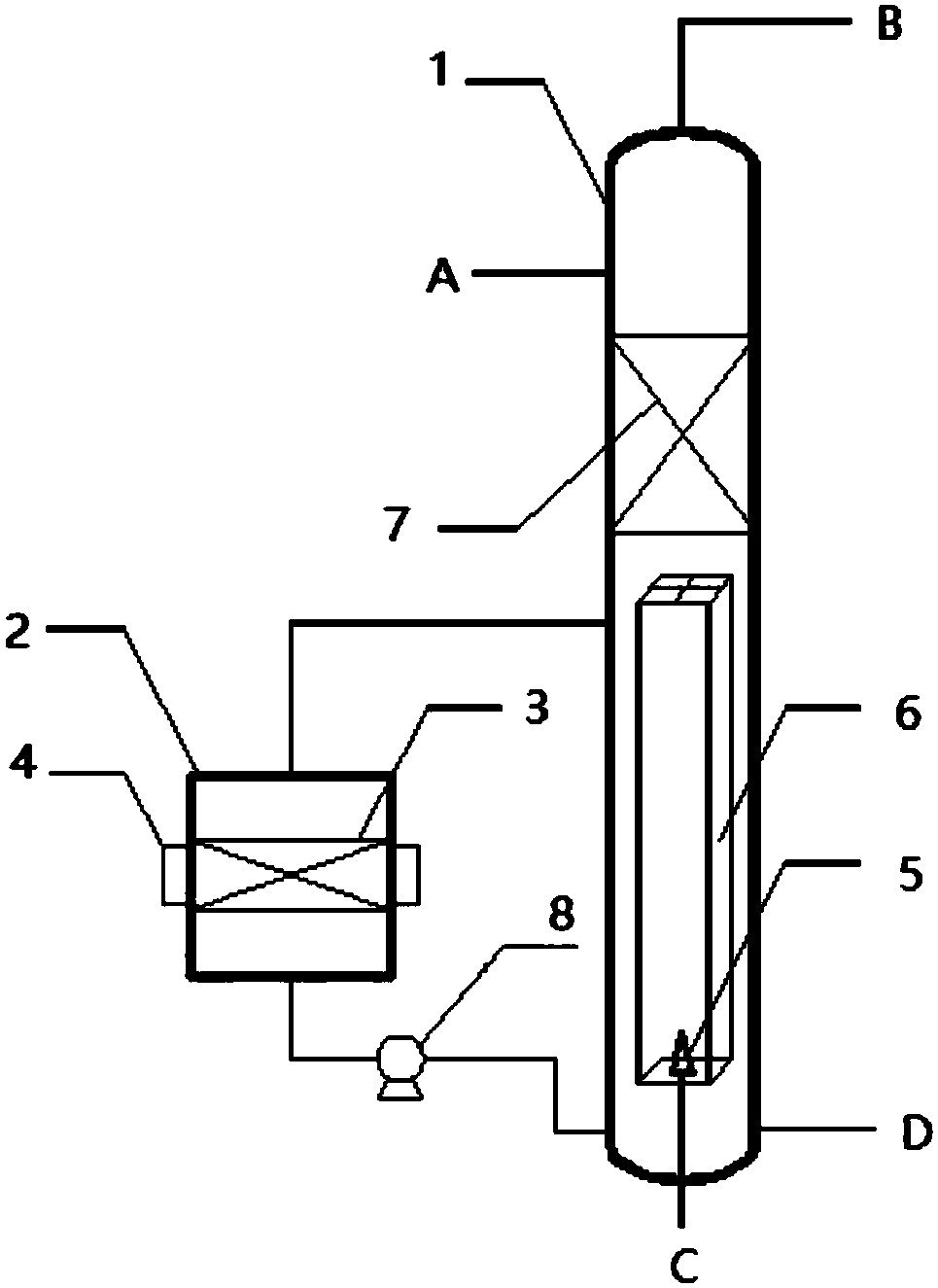

1.一种高效低耗催化臭氧氧化废水处理装置,其特征在于:由催化氧化塔(1)、微波协同催化氧化装置(2)、催化床层(3)、微波馈入装置(4)、催化型导流装置(6)、填料层(7)、回流泵(8)组成;催化氧化塔(1)的顶部分别设有进水口和排气口,底部设进气口和出水口,催化氧化塔(1)内部、进气口下方设置有填料层(7),填料层(7)下方设置有催化型导流装置(6),进气口连接至催化型导流装置(6);所述的催化氧化塔(1)的底部通过回流泵(8)连通至微波协同催化氧化装置(2),微波协同催化氧化装置(2)的出口连通至催化氧化塔(1)中段填料层(7)的下部,微波协同催化氧化装置(2)内还设置有催化床层(3)和微波馈入装置(4)。

2.根据权利要求1所述的高效低耗催化臭氧氧化废水处理装置,其特征在于:进气口连接至催化型导流装置(6)位置还设置有气体喷嘴或射流释放器。

3.根据权利要求1所述的高效低耗催化臭氧氧化废水处理装置,其特征在于:所述的催化型导流装置(6)为蜂窝形导流管,导流管的侧壁设置有金属氧化物催化剂层。

4.根据权利要求1所述的高效低耗催化臭氧氧化废水处理装置,其特征在于:微波馈入装置(4)设置4个,均布在对应催化床层(3)位置。

5.一种高效低耗催化臭氧氧化废水处理方法,其特征在于包括如下步骤:

步骤1、待处理废水经进水口进入催化氧化塔(1)内,向下流经填料层(7),臭氧由进气口进入催化型导流装置(6),在催化氧化塔(1)内形成气液逆流与塔内环流;

步骤2、回流泵(8)将催化氧化塔(1)底部废水输送至微波协同催化氧化装置(2),向微波协同催化氧化装置(2)注入双氧水,微波馈入装置(4)将微波馈入催化床层(3),废水在催化床层反应进行氧化反应;

步骤3、步骤2反应后的废水,携带未反应完的双氧水回流至催化氧化塔(1)内,进入塔内环流,与臭氧接触发生氧化反应并流到催化氧化塔(1)底部;

步骤4、步骤3中在催化氧化塔(1)底部的废水按步骤2、步骤3循环;

步骤5、循环后废水经出水口流出,反应后的含低浓度臭氧的气体上升,经填料层(7)与待处理废水反应后,经排气口排出。

6.根据权利要求5所述的高效低耗催化臭氧氧化废水处理方法,其特征在于:步骤2中,回流泵(8)调整回流比50~600%,控制催化氧化塔(1)内的氧化还原电位不低于400mV。

7.根据权利要求5所述的高效低耗催化臭氧氧化废水处理方法,其特征在于:微波馈入装置(4)的微波频率为600~1200MHz。

说明书

一种高效低耗催化臭氧氧化废水处理装置和方法

技术领域

本发明涉及废水处理设备及方法领域,具体是一种高效低耗的催化臭氧氧化废水处理装置和方法。

背景技术

臭氧是一种强氧化剂,在水中具有较高的氧化还原电位(2.07V)。臭氧氧化法主要通过直接反应和间接反应两种途径得以实现。其中直接反应是指臭氧与有机物直接发生反应,间接反应是指臭氧分解产生羟基自由基(·OH),通过羟基自由基(·OH)与有机物进行氧化反应。臭氧氧化相对于芬顿、光催化、湿式催化氧化等其他氧化技术,不产生污泥,二次污染少。然而,由于臭氧制备成本高,在低剂量时和短时间内处理效果差,且分解生成的中间产物会阻止臭氧的氧化进程,且常规臭氧氧化反应器存在气液分布、气液传质等诸多方面不足,因此常规的臭氧氧化工艺往往投资成本和运行成本普遍偏高。

催化臭氧氧化在传统催化氧化基础上进行了强化,该技术是以臭氧作为氧化剂,利用固提催化剂表面产生的羟基自由基(·OH)对水中有机物进行氧化去除。催化臭氧氧化技术虽然存在技术优势,但在实际工程用用中却存在很多技术难点:(1)由于生化尾水COD浓度低,羟基自由基(·OH)与水中有机物的“碰撞”概率低,氧化效率低,有机物去除效果差;(2)由于臭氧在水中的溶解度有限,以普通曝气方式进入水体的臭氧气体,大量的臭氧是以气泡的形式与水进行接触,气泡在水中的上浮速度极快,停留时间短,臭氧气体难以充分利用,利用率一般不超过30%,常造成臭氧的极大浪费和尾气污染,工程投资和运行成本也居高不下;(3)催化臭氧氧化的非均相固体催化剂是工艺的技术核心。液相水中的有机物与气相的臭氧需要在催化剂表面进行氧化反应,催化剂的表面积、吸附能力是关键的影响因素。目前市场常见的几种过渡金属氧化物与氧化铝的烧结颗粒催化剂,颗粒比表面积小,金属活性点位面积低,远远达不到催化臭氧氧化工艺对催化剂的技术要求。

催化臭氧氧化的主体反应装置也是决定臭氧的使用效率、投加量、反应时间、运行成本的关键之一,也是目前研究和应用的重点。目前废水处理领域采用较多的臭氧氧化装置主要有填料鼓泡塔或臭氧折流反应池等,实际运行时多发先短流现象较为严重,反应器有效容积利用率低,气液传质效率低,污染物去除率低,易导致大量臭氧逸散至大气中,造成二次污染,且臭氧消耗量大,运行成本高。

综上,催化臭氧氧化技术在生化尾水深度处理技术优势突出,但若大规模工程应用,必须突破上述技术难点,因此研发高效的新型催化臭氧氧化技术和装置,提高臭氧利用效率,降低运行成本十分关键。

发明内容

本发明提供了一种高效低耗催化臭氧氧化废水处理方法和装置,具体涉及一种低频段微波强化的多种催化氧化协同的高效氧化方法和一种低频段微波强化的双环流式催化氧化反应装置。

本发明的技术方案如下:

本发明包括一种高效低耗催化臭氧氧化废水处理装置,由催化氧化塔1、微波协同催化氧化装置2、催化床层3、微波馈入装置4、催化型导流装置6、填料层7、回流泵8组成;催化氧化塔1的顶部分别设有进水口和排气口,底部设进气口和出水口,催化氧化塔1内部、进气口下方设置有填料层7,填料层7下方设置有催化型导流装置6,进气口连接至催化型导流装置6;所述的催化氧化塔1的底部通过回流泵8连通至微波协同催化氧化装置2,微波协同催化氧化装置2的出口连通至催化氧化塔1中段填料层7的下部,微波协同催化氧化装置2内还设置有催化床层3和微波馈入装置4。

上述的高效低耗催化臭氧氧化废水处理装置,进气口连接至催化型导流装置6位置还设置有气体喷嘴或射流释放器。

上述的高效低耗催化臭氧氧化废水处理装置,所述的催化型导流装置6为蜂窝形导流管,导流管的侧壁设置有金属氧化物催化剂层。

上述的高效低耗催化臭氧氧化废水处理装置,微波馈入装置4设置4个,均布在对应催化床层3位置。

本发明还包括一种高效低耗催化臭氧氧化废水处理方法,本方法可采用上述的高效低耗催化臭氧氧化废水处理装置,具体包括如下步骤:

步骤1、待处理废水经进水口进入催化氧化塔1内,向下流经填料层7,臭氧由进气口进入催化型导流装置6,在催化氧化塔1内形成气液逆流与塔内环流;

步骤2、回流泵8将催化氧化塔1底部废水输送至微波协同催化氧化装置2,向微波协同催化氧化装置2注入双氧水,微波馈入装置4将微波馈入催化床层3,废水在催化床层反应进行氧化反应;

步骤3、步骤2反应后的废水,携带未反应完的双氧水回流至催化氧化塔1内,进入塔内环流,与臭氧接触发生氧化反应并流到催化氧化塔1底部;

步骤4、步骤3中在催化氧化塔1底部的废水按步骤2、步骤3循环;

步骤5、循环后废水经出水口流出,反应后的含低浓度臭氧的气体上升,经填料层7与待处理废水反应后,经排气口排出。

上述的高效低耗催化臭氧氧化废水处理方法,步骤2中,回流泵8调整回流比50~600%,控制催化氧化塔1内的氧化还原电位不低于400mV;微波馈入装置4的微波频率为600~1200MHz。

与现有技术相比,本发明具有如下优点:

(1)实现了多种催化氧化反应的耦合与协同

本发明的在催化氧化塔上设置支路,将臭氧氧化和双氧水氧化分路进行,之后再形成环路,整个反应装置在塔内环流的基础上,还设置形成外部环流,并通过内外环流的交互作用,实现同时在一个反应器内同时进行臭氧直接氧化、催化臭氧氧化、微波强化的催化双氧水氧化、臭氧双氧水协同氧化、微波强化的臭氧双氧水协同催化氧化等多种催化氧化反应,并且分别针对不同氧化反应提供最优的反应条件。本发明充分利用了不同的氧化反应特性,使催化氧化反应不仅具有一定选择性,同时规避了传统臭氧氧化氧化电位低,氧化能力不足的问题,对诸如多元酚、芳烃、卤代烃等难降解有机物均有很高的去除效果,处理效率远高于一般的催化臭氧氧化法。

(2)强化传质效率

整体反应装置采用了多个强化传质措施。氧化反应器内部气液以逆流形式接触,通过射流释放器产生高密度微气泡(直径小于5微米),催化氧化塔采用独特的塔体内外交互环流技术,有效消除壁流、短路;塔采用了独特的气泡多次破碎、多次剪切内循环湍流扰动,强化气液传质,增强气液接触和过流强度,使气泡上升速度大大降低(仅有普通曝气盘气泡的1%左右),气泡在水中的停留时间被延长了数十倍,极大的提高了臭氧气体与水中有机物和催化剂的接触面积和效率,强化了气液传质,有效提高了塔设备的臭氧利用率,减少了反应停留时间。

(3)提升处理效率,增强抗冲击能力,降低运行成本

针对不同氧化剂的特点,分别在催化氧化塔和微波协同催化氧化装置中设置了相应的催化剂,通过低频段微波的加入,增加了微波透入深度,同时微波诱导作用进一步降低了氧化反应的活化能,极大提升了反应速率。通过塔体内外交互环流使臭氧、双氧水等氧化剂充分反应,利用率达99%以上。进水水质波动时,通过氧化剂的投加量调整以及内外环流的比例,可有效提升系统的抗冲击能力。本发明的氧化技术清洁高效、无二次污染,运行成本较传统催化氧化降低50%以上。