申请日2015.06.18

公开(公告)日2015.09.23

IPC分类号C02F9/04

摘要

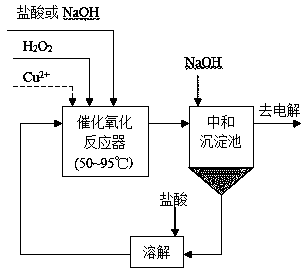

本发明公开了一种催化剂可循环使用的高盐废水资源化处理方法,即在温度为50~95℃,pH值为4.0~6.0的反应条件下,以Cu2+作为催化剂、H2O2为氧化剂,氧化降解高盐废水中的有机污染物;氧化反应完成后用酸把反应液pH值调至2.0~4.0,继续搅拌一段时间;加碱通过中和沉淀分离高盐废水与催化剂,沉淀所得上清液可作为氯碱厂生产氯气和烧碱的原料,沉淀下来的固体(催化剂)加盐酸溶解后,返回催化氧化反应器作催化剂使用。这样既实现了高盐废水的资源化利用,又不会产生固体废物,避免了废催化剂的无害化处置。

摘要附图

权利要求书

1.一种催化剂可循环使用的高盐废水资源化处理方法,其特征在于,所述处理方法包括如下步骤:

在温度为50~95℃,pH值为4.0~6.0的反应条件下,以Cu2+作为催化剂、H2O2为氧化剂,氧化降解高盐废水中的有机污染物;

步骤(1)氧化反应完成后用酸把反应液pH值调至2.0~4.0,继续搅拌一段时间;

加碱通过中和沉淀分离高盐废水与催化剂,沉淀或过滤得到的固体即为催化剂,所述固体加酸溶解后,继续作步骤(1)中催化剂使用。

2.根据权利要求1所述的一种催化剂可循环使用的高盐废水资源化处理方法,其特征在于,步骤(1)氧化反应中,氧化剂采用分批缓慢滴加或连续缓慢流加的方式投加,在1~6小时内投加完毕;催化剂也采用分批缓慢滴加或连续缓慢流加的方式投加,在1~6小时内投加完毕;待氧化剂和催化剂全部投加完毕后,继续反应15~120min。

3.根据权利要求1所述的一种催化剂可循环使用的高盐废水资源化处理方法,其特征在于,步骤(2)中所述一段时间是指15-60分钟。

说明书

一种催化剂可循环使用的高盐废水资源化处理方法

技术领域

本发明涉及废水处理技术领域,具体的说,涉及一种催化剂可循环使用的高盐废水催化氧化处理技术。

背景技术

在环氧树脂、环氧氯丙烷、香兰素等精细化工产品的生产过程中,会产生大量含高浓度氯化钠的有机废水(简称高盐废水)。例如,用环氧氯丙烷与双酚A合成环氧树脂时时产生的废水总有机碳(TOC)浓度2500~5500mg/L,氯化钠质量百分浓度约为20%。国内相关企业大多采用稀释生化或蒸发脱盐+生化处理工艺处理这类高盐有机废水。前者不仅浪费了宝贵的水资源,而且也不符合国家的污染减排政策。后者蒸发结晶析出的盐属于危险固体废物,处置费用非常高。

为了解决高盐废水处理问题,中国专利(CN 102689975 B)公开了一种高盐废水资源化处理技术。该专利采用Fe2+(或Fe2++Cu2+)作催化剂,双氧水作氧化剂,氧化降解高盐废水中的有机污染物,可以将高盐废水的TOC降解到200mg/L,符合隔膜电解的要求。并且,该项专利技术已成功应用于高盐废水资源化处理工程。但企业在工程应用中发现,在用该专利技术对高盐废水进行资源化处理时,所用的催化剂在反应完成后全部以含铁污泥的形式排出,需要委托有资质的单位处置,不仅处置费用非常高,而且由于相关单位危废处置能力的限制,使得排出的含铁污泥无法及时得到无害化处置,存在较大的二次污染风险。

发明内容

本发明所要解决的技术问题是,为了解决中国专利“高盐废水资源化处理方法”(CN 102689975 B)在实施过程中出现的废催化剂处置问题,本发明公开了一种催化剂可循环使用的高盐水资源化处理方法。

为了解决上述问题,本发明提供了一种催化剂可循环使用的高盐废水资源化处理方法,其特征在于,所述处理方法包括如下步骤:

(1) 在温度为50~95℃,pH值为4.0~6.0的反应条件下,以Cu2+作为催化剂、H2O2为氧化剂,氧化降解高盐废水中的有机污染物;

(2) 步骤(1)氧化反应完成后用酸把反应液pH值调至2.0~4.0,继续搅拌一段时间;

(3) 加碱通过中和反应沉淀分离高盐废水与催化剂,沉淀或过滤得到的固体即为催化剂,所述固体加酸溶解后,继续作步骤(1)中催化剂使用。

作为一个优选方案,步骤(1)氧化反应中,氧化剂采用分批缓慢滴加或连续缓慢流加的方式投加,在1~6小时内投加完毕;催化剂也采用分批缓慢滴加或连续缓慢流加的方式投加,在1~6小时内投加完毕;待氧化剂和催化剂全部投加完毕后,继续反应15~120min。

作为一个优选方案,步骤(2)中所述一段时间是指15-60分钟。

连续缓慢流加是指,平均每分钟投加的双氧水体积为(2.15~25.8)TOC0?VW/CHP毫升,所述TOC0是氧化处理前高盐废水的TOC浓度,g/L;VW是高盐废水的体积,L;CHP是双氧水的质量百分浓度,%。连续缓慢流加催化剂是指,平均每分钟投加的催化剂量为(0.02~0.4)VW毫摩尔。

分批缓慢滴加氧化剂是指,每隔1~15min滴加一次,平均每次滴加的量为(2.15~387)TOC0?VW/CHP毫升;分批慢滴加催化剂是指平均每次滴加的催化剂量为(0.02~6.0)VW毫摩尔。

本发明的优点在于,以Cu2+代替Fe2+(或Fe2++Cu2+)作催化剂、以双氧水为氧化剂,氧化降解高盐废水中所含的有机污染物,将高盐废水的总有机碳(TOC)含量氧化降解到200mg/L以下,然后通过中和沉淀分离高盐废水与催化剂,沉淀所得的上清液作为氯碱厂生产氯气和烧碱的原料;沉淀下来的固体(催化剂)加盐酸溶解后,返回催化氧化反应器作催化剂使用。这样既实现了高盐废水的资源化利用,又不会产生固体废物,避免了废催化剂的无害化处置。